モノウリの簡単な仕組みと工場の課題

今日は自社製品のサンプル修正の打ち合わせ。

複数回かさね、ようやく納得できたサンプルがあがり、工場出荷の見積もりを依頼していました。返信の文面で、メールではなかなか伝えにくい金額なのでとのこと。「じゃあ。すぐに行きます」と、翌日の午後、工場へ向かうことになる。

で、今日打ち合わせ。顔を突き合わせての打ち合わせ。提示された金額は。

むむむ!こちらの要望よりも相当高い!

じゃあどうしたら値段を下げれるかを一緒に考える。まあ、こちらが要望する値段はどうあがいても無理ですとのことだったので、その半分くらいを目指したいですと私。構造をこうすれば、ああすれば、ここをとったら、素材をこうしたら。とお互い話を詰めていきます。

まあ、普通のモノヅクリの依頼者サイドと工場サイドが行うよくある光景。でもお互いがコスト構造を理解しなければうまい解決策が見出せません。どの業界にも同じようなことは多いとは思いますが、打ち合わせの中のやり取りで気になる場面があったので、改めてここで整理と理解を含めて書いてみようと思います。

始めは基本的なコトを書きます。ブランドを始めてモノを売っていこうとしている方は参考になるかもしれません。

後半に行くにしたがって、工場の切実な苦労が出てきます。モノをつくって売るときにはそのことを頭にいれてくれるとうれしいです。あと、商流は業界によってルールが異なります。あくまで私たちのいる業界でのルールをベースにしていることをご理解くださいませ。

まず基本的なことから

さて、私が先に言った値段とは、一般小売店に並んだ時に表示されている金額ではありません。モノウリ(商流)は一般的にいくつかの段階を経て、エンドユーザーに届けています。簡単にいうとこうです。

では、お客様が買う値段を100%の値段とします。これを上代と言います。上代にはそれぞれ関わる会社の売上が加算されていますが、利益の割合はかかわる会社の数や、業種、販路、リスクによって異なり、一概に同じというわけではありません。ここでは、非常にざっくりとしていきます。

例えば一万円の上代の製品があるとします。これを上記の流れでどのよう売り買いしているかというと。

こんな感じですね、小売店をみると、問屋からの仕入値が6,000円。お客様への販売価格が10,000円。これを販売して売れた時の差額は4,000円です。これを粗利と言います。そこから、お店の運営維持費やクレジットカードなどの手数料、人件費を差し引いた残りが利益になります。

ですが、売れ残ってしまった場合は在庫として現金化できないままになります。何とかして売り切らねばなりません。これは問屋も同様のことが言えます。どうしても売れない場合はセールとかを行うことになりますが、セールは上代を下げるので粗利を削ることになるので、利益はより少なくなります。

要は在庫は問屋/小売にとってリスクとなるわけです。

MDなどを駆使して、在庫の適正化などは多くの店舗で当たり前にされていますが、はじめてブランドをもって販売する方にとって在庫はけっこう難しいです。私たちもこれまで相当ダメージをくらっています。気を付けてください!

めちゃくちゃ簡単にいうとこれが物販の流れです。それぞれの場所のメリット、デメリットはありますが、今回は省きます。

工場の利益のとり方

ここで売上を立てる構造として、問屋と小売は基本的に、完成品を購入して在庫をどう販売させるか、ということになります。ですが、工場に目をむけると完成品は自分たちで作っているわけなので、ここでは仕入れが商品ではなく、部品だということです。

さて、工場出荷価格の構成は、仕入部品と製造加工賃と固定費と利益というもので構成されています。部品は素材、資材メーカーから買い取るということですね。で工場としては問屋への販売価格から仕入部品代を差し引いた金額が粗利ということになります。

工場は先に書いたとおり、在庫リスクを背負う必要が基本的にはありません。問屋から発注書が届いたら、売り上げが保証されるということです。少々乱暴な解釈をしますが、リスクが少ない分、もうけが少ないということになります。上の図で工場から問屋への販売価格を3,000円(30%)と設定しましたが、この中の粗利=加工賃が見えていません。

問屋をみると3,000円で仕入れて、6,000円で販売する。粗利は3,000円で50%の粗利率(複数問屋を挟む場合は分割されます)です。これを工場に当て込んでみると、3,000円で販売したうち50%が粗利とした場合は、工場の粗利は1,500円と考えられます。

課題多き、国内生産工場

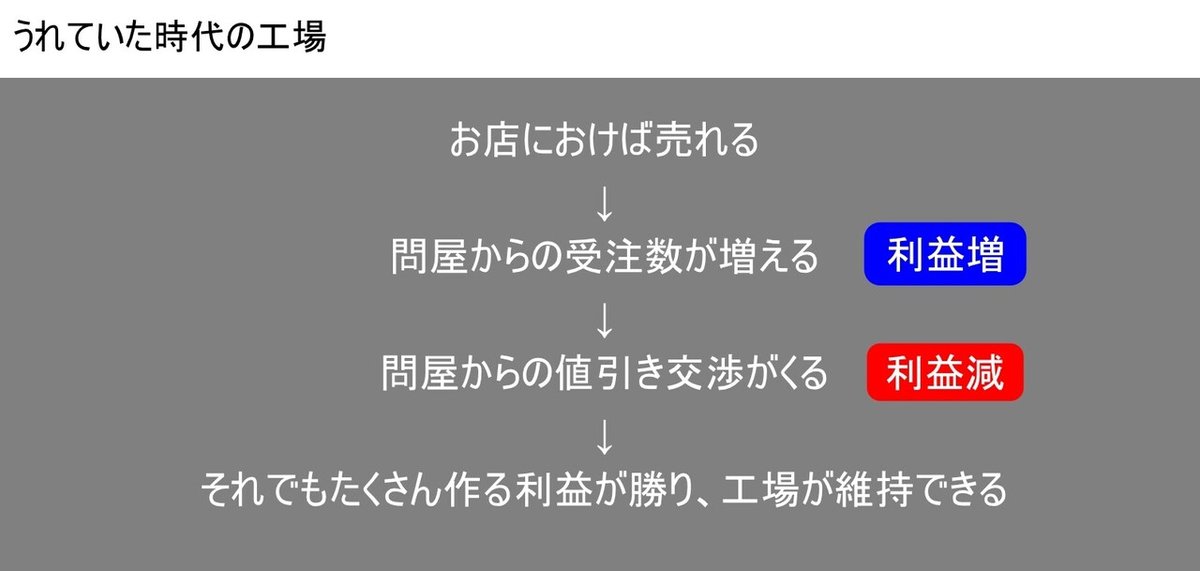

ですが実際はそんな構成になってないのが現実です。それは、ものが売れていた時代から、売れなくなった今。これまでのビジネスモデルが通用しなくなってきているのが要因と考えます。ここでは国内生産を例にとって書いてみます。まずうれていた時代のビジネスモデル

数をつくることで、工場を稼働していた時代です。しかし、最近は売れない状況が続いています。そうなるとこんなサイクルに陥ります。

というスパイラルが起こっています。まさに悪循環であります。

ただでさえ、薄利ながらも生産数量で維持していた国内工場は、受注数の減少と上代の低下からくる利益の圧迫で経営が非常に厳しくなっています。

あくまで一部の業界の話として聞いてほしいのですが、工賃の算出方法は最低賃金に近いところからの算出方法で考えられています。たとえばある製品が一つあったとします。この製品が一人で一日何個できるかを割り出します。例えば一日4個できるとなれば、日当10,000円とした場合、その製品の加工賃は2,500円ということです。

これ、上代の決め方が原価積上式だと、良いんですが。この形だと上代が市場を無視することになりがちなので、相当売れているブランドか、特殊な商品でないとできないやり方なんです。例えば工場が、絶対ここでしかできない作り方で、なおかつ市場が必要とされているものだったら買う人はいます。例えば特殊工作機械とかでしょう。ですが、一般消費財であるものに関しては多くは一般的な生産設備の工場です。なので積み上げ式というのはほぼ採用されていません。

じゃあいまの形はどんなのかというと、市場を見極めて、上代はだいたいこの価格という、想定価格から原価を設定していくことが多いように思います。そのうえで商品の企画を行っていきます。そして、売れない時代において、想定価格(上代)は年々抑えられます、つまり工場に割り振られたコストはますます削られていることになります。

上代が下がることは、かかわる会社すべての利益が削られることになります。ここでそれぞれの利益率の分配構造が変わるかといえば、まあ変りません。恐ろしいことに売れていた時と同じ掛け率で進めている業者もあります。ここは力関係によって決まっているところが多いように思います。

さらに!

力関係ということで、工場が仕入れている材料は年々高騰している傾向にあり、下からの突き上げもくらっています。材料メーカーは結構資本が入って大きいところが多いのでなにも言えません。資材を扱う問屋さんは大変ですな状況ですが・・・

まさに板挟み状態!

さらに、海外生産品の豪華な仕様でお求めやすい値段の商品が並ぶ売り場において、国産というだけで買ってくれるほどお客様は甘くなく、厳しい戦いを強いられているのが実情です。その中で国産勢が戦う武器としては革や日本製の生地といった素材、そしてできるだけシンプルな作りで工賃を抑えて勝負をしています。たぶんいろいろ調べてもらうと日本製は素材が良く、シンプルなものが多いはずです。ここだけの話、リュックをつくることも難しくなってきているのです。ノースフェイスなどのアウトドアリュックは、ほぼ作れません。これは設備の問題と職人の高齢化が要因と思われます。

先ほど、国産での武器は素材と言いましたが、これはあることを意味します。それは、工場の粗利の中に占める割合が「素材、資材」が高まり、「工賃」が圧迫されるコトを意味します。シンプルだからといって、度を越える安さでモノはうまれません。ここで結局職人さんが無理を強いられる場合が多くなります。例えば、工賃を2,000円までしかできないとすれば、

4個で10,000円。一個あたり2,500円だったものが

5個で10,000円。一個あたり2,000円

という形になるということです。ようは職人さんの賃金を下げる形になります。

先ほどチラリと高齢化のことが出てきましたが、これがまた工賃を下げ、若い人が集まりにくい状況を作っている要因でもあります。これも一部であるといいたいのですが、高齢化した職人さんは年金受給者も多く、賃金もそこまで多くもらわなくても構わないというスタンスの方もおられます。これでは若い人たちの雇用は絶対にうまれません。工場の経営者のかたの多くも、子供には継がせないという声も聴きますし、実際見てきました。

私たちは工場は経営していませんが、常態化となっているこの課題にモノヅクルにかかわる者として対策をせねばならないと考えています、ですが今のところ具体的な解決策を講じることができていません。(私たちの立場はここで言うと問屋ですので、原価率を変えての対策は行えますが、根本的な解決ではないと考えています)

その日の打ち合わせのとき、工場の社長と工賃についての話し合いのなかで、「職人さんたちの工賃をすこしでも上げたい、無理をさせたくない」という想いを語られていました。頭にあったのですが、直面する課題を突き付けられた思いでした。

最近ではクラウドファンディング、少し前はモール系の出店にともなうファクトリーブランド、新たなサービスが国内の工場の生き残る術として生まれてきています。ですが、多くの小さな工場はなかなか実行できず、また実行しても思うような結果がでてないのを目にします(やはり、問屋、小売の事情も含めて理解していないと難しいし、そこを理解するまでは相当労力がかかる)。

私たちは特定の業種ではありますが、工場からエンドユーザーの方たちまで、広範囲でそれぞれの業種の方たちとやり取りを行っています。工場だけが厳しいわけではありません。ですが、モノヅクリの上流である製造加工業の火が消えてしまうことは、これまで長く日本を支えてくれた中小零細企業の方たちの崩壊を意味します。ウェブ業界やソーシャルビジネスといった活気ある業界も増えてきていますが、物販とモノヅクリに属する私個人としては、モノヅクリの業界をもっと活性化させて、いろいろな可能性をうみだす必要があります。そのためには過去に体系化された商流だけにとらわれない、柔軟な姿勢で挑んでいきたいと考えています。

工場の抱える課題も、踏み込んで考え、具体的に解決策を講じていきたい課題だと、あらためて考えてさせられた打ち合わせでした。

この記事が気に入ったらサポートをしてみませんか?