重い荷物搬送作業ももう終わり!今注目される【パレタイズロボット】とは?

何か大計画を実行しようとする時、横から口をはさむ者がいてもあまり気にしないことにした。「とても無理だ」というのが連中の決まり文句である。私はそういう時こそ努力すべき最善の時だと思っている。(カルビン・クーリッジ 1872 - 1933)

重い荷物を持つのは、嫌ですか?

愚問ですね。重い荷物は人体への影響が大きく、腰を大きく曲げて重いものを持つとぎっくり腰を誘発したりします。

日本ではありませんが、ヨーロッパでは重量に比例して曲げていい腰の角度を制限する労働基準が定められており、これに違反する作業を敷いた場合には罰則が下される、なんてものもあり作業者を保護する仕組みがとられています。

それほど、重いものを持つ作業は負荷がかかります。ただ現在の日本では重いものを持って人手作業をすることが物流倉庫内では残存しています。

そこで今回は重労働の一つの「パレタイズ」をフォーカスしていきたいと思います。

商品をトラックに積むための作業「パレタイズ」

各商材にもよりますが、物流倉庫ではトラックへ積み込む前の作業として、パレタイズと呼ばれる作業があります。パレタイズとは、

パレタイズ:パレットに荷物を積み付ける作業

生産ラインの最終段階として、箱や袋、ケースといった荷物をパレットに積み付ける作業です。過去の記事で言うと、「荷揃え」〜「積み込み」の最終段階の作業となります。

通常、倉庫内の移動や小売店への出荷時には、整理・管理点や搬送のし易さの観点からパレットに積載してフォークリフトで搬送を行います。

そして小売店への出荷時はパレットのままトラックへ積載します。その他かご車などの別搬送器具への積み替えもあったりします。

つまり、この状態で運搬を行う為、トラックの運転の揺れで崩れないような積み方をして安定性を担保して積載をしないといけません。

パレタイズは3次元テトリスのようで非常に難しい

パレットにただ商品を積むだけ。なんだ簡単じゃないか。

そんな風に思ったあなた。どのくらい組み合わせ数があるのかを見てみましょう。

例えば、1パレットにダンボール35ケースを積みつける時に、どの程度のパターン数があるでしょうか?<位置、方向、種類 etc...>

流石に無限とは言いませんが。。。

答えは、3.5×10^50なんです。

はい、数値の単位がよくわからないですよね。どの程度かというと、スパコンの計算処理が10^15程度になります。つまりはスパコンを持ってしても現在は全ての組み合わせを計算するのが難しいくらいパターン数が多い、と言うことになります。

その中で、人間は現場の勘と経験を生かして最適解を導き出しているんですよね。人間ってすごい!

実例続出!企業の導入速度が加速中

そんな重労働かつ重い作業を強いられるパレタイズにおいて、近年ロボットが台頭してきています。実際の導入事例を見ていきましょう。

●株式会社MUJIN 2021年 ロジスティクス大賞 ロボティクス・イノベーション賞を受賞

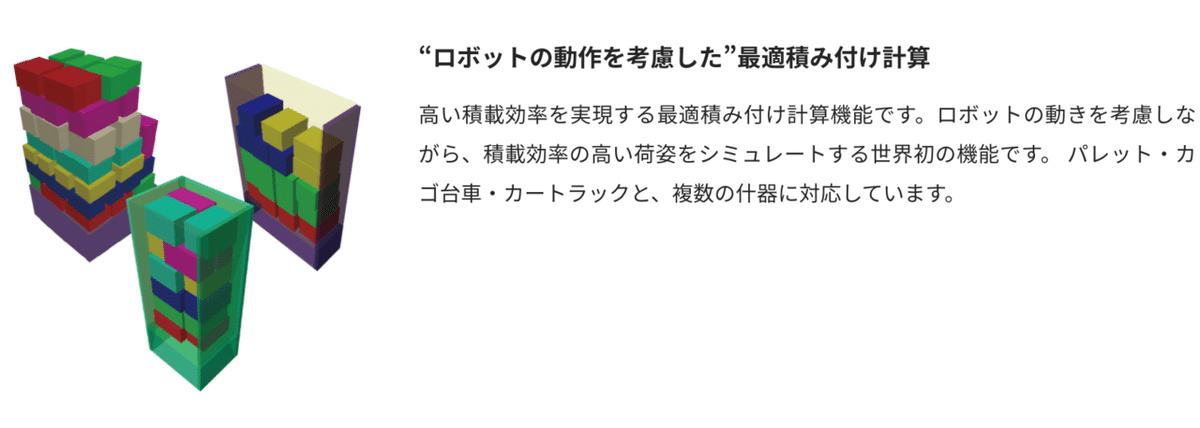

まずはなんと言ってもMUJINの事例ですね。先日の記事にもありますが、「混載ケース積み付けの自動化実現~MujinRobotパレタイザーの開発~」において2021年度のイノベーション賞を受賞。

これまで多くの倉庫業を営む企業が悩んでいた、重労働にも関わらずこれまで技術的に難しかった混載ケース積み付け作業の自動化を実用化し、高負荷な作業を廃した「人にやさしい物流」を実現するとして大きな功績を残されました。

MUJINの仕組みでは、商品を積載するパレットの上部と、商品を取る側の上部にそれぞれカメラが設置されており、各商品のサイズや位置をビジョンカメラで確認。

続いて、「商品をどこに置くか」ですが事前に出荷商品と荷姿データを使用してどこに配置するかの最適解を算出。これにより積みつけ後の荷姿安定性をより向上させた上で積載をすることが可能となります。

そしてMUJINの真骨頂といえば、コントローラです。このコントローラが商品を画像認識した後に事前の荷姿計算結果を元に、どうロボットを動かすかの軌道計算(モーションプランニング)を行うことによって、最短経路でのロボット動作を実現する。

能力:500ケース/時間

積みつけ計算:事前に積載対象分全てを荷姿位置計算

積載対象:パレット・かご車・カートラック

導入企業:パルタック・アズワン・ロームロジステック

●Kyoto Robotics 株式会社 2020年度ロジスティクス大賞

MUJINと同じくパレタイズ領域で実績を残しているのが、Kyoto Roboticsでしょう。FA向け3次元ロボットビジョンセンサの開発販売を皮切りに物流向けに知能ピッキングロボットへ展開・拡大をしている企業です。

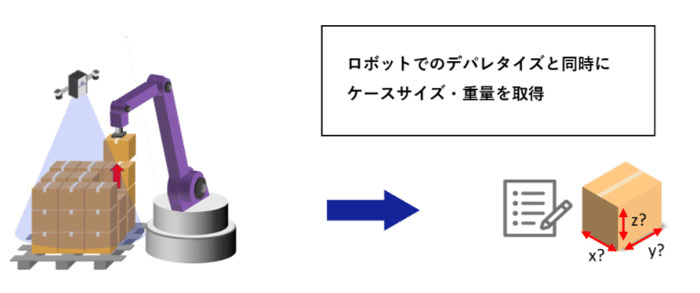

kyoto Roboticsは2020年度ロジスティクス大賞を受賞。Kyoto RoboticsとPALTACが共同開発した、世界初の「ケース寸法・重量計測ができるマスタレス・ティーチレスデパレタイジングロボット」が、ロジスティクス高度化への取組みと評価されました。いわゆるパレタイズの逆の「積み下ろし」の自動化です。

MUJINと同様、ビジョンカメラでの認識やコントローラによる軌道計算は同じで、異なる点は軌道計算量になります。軌道計算の対象がMUJINは荷物を取るところから荷物を置くところまで、なのに対しkyoto roboticsでは最低限としており、軌道計算量を少なくすることにより計算時間の短縮が可能となり、能力がMUJINよりも出ているそうです。これにより現場への導入が進み、パルタック社では新潟センターで両社を導入した後に、その後に稼働する埼玉の拠点ではkyoto roboticsのデパレロボットを8台採用したそうです。

能力:平均700ケース/h以上

積みつけ計算:事前に積載対象分全てを荷姿位置計算

積載対象:パレット・かご車・カートラック

導入企業:パルタック

エラー率:0.006%以下

●新規事例 TRUST SMITH株式会社

東大発のベンチャーも頭角を表し始めています。最先端のAI・ロボティクスの技術を活用したソリューション提供を行うTRUST SMITH株式会社は、荷物の大きさを自動計測するAIと、荷物の積載計画を自動で行うAIを組み合わせることで、積み込みまでの作業を効率化するシステムを開発しました。

《本技術の流れ》

1:荷物の表面の3次元点群データを取得する認識技術を用いて、立体的な形を認識

2:認識した荷物の3次元点群データの形状を1番近い代表的な立体図形に変換(例:観葉植物→円柱形に変換)

3:強化学習等のAI技術を用いて、テトリスのように所定の空間に対して荷物を積載する最適な順番を自動出力

つまり、MUJINやkyoto roboticsと同じ画像認識から積みつけ計算をするのに加え、積みつけ計算においては強化学習のAI技術を応用することによって最適な解を算出する、と言うものです。

これにより、より良い積み方を学習していく自動積み付けが実現するかもしれませんね。

重いものを持たなくて済む倉庫作業が待っている

これまでどの企業も自動化できずに悩んでいた、混載ケース積み付け作業の自動化が現在ここまで技術的に進化しています。

安全面やコスト面などまだまだ課題はたくさんありますが、競争優位な技術になってきた暁には導入が加速することになる未来がもうすぐそこにありそうです。

重労働から解放された倉庫作業が現実になると、より物流倉庫で働くイメージが良くなるでしょう、未来がどんどん変わる気がしてワクワクしますね。

この記事が参加している募集

この記事が気に入ったらサポートをしてみませんか?