半導体製造を支えるIOTシステムとは?

0. はじめに

半導体製造では、30年以上前よりIOT技術が導入され、データを活用した先駆的な生産方法を構築してきた。この様な半導体デバイス生産に於けるIoTシステムをご紹介することにより、半導体生産の理解を深めて頂きたいと思います。それと同時に、製造業へのIOT技術の利用促進に繋がればと考えております。

1. 生産装置のオンラインシステム

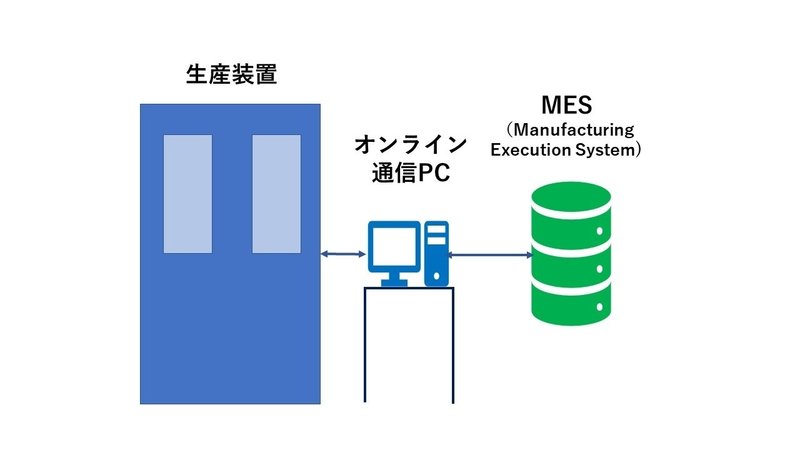

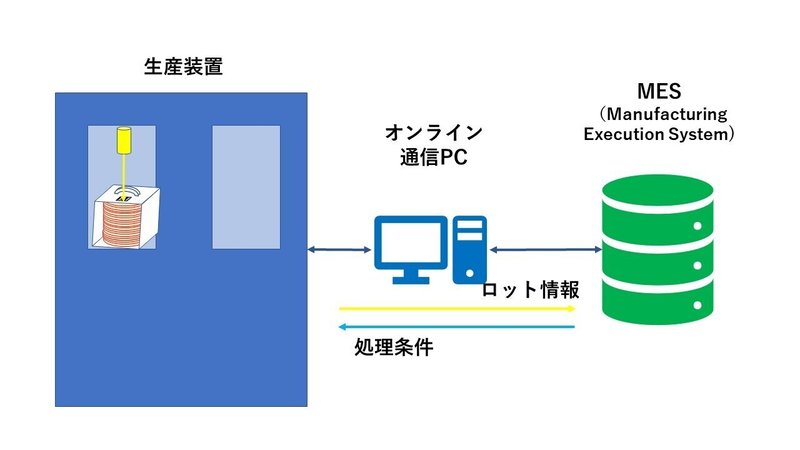

半導体製造ラインに設置されている生産装置は、現在では、ほとんどイントラネットに接続され、装置状態、作業条件、プロセス開始、終了、処理時のパラメータ値等の情報を、MES(Manufacturing Execution System)と随時交信しています。

具体的には、装置状態が、健全な状態で作業終了であることをMESに連絡すると、MESは、対象装置で作業可能な製品を選別し、この指示に従い、人もしくは自動搬送システムが、製品を選別し、装置に仕掛けます。生産装置は、製品の種類を認識し、この情報をMESに伝達。MESからは、処理条件を装置に送り、装置は、作業開始報告をMESに上げると伴にMESに指定された加工作業を開始します。個々の製品の種類を認識し、処理条件を選定する部分は、自動着工と称されますが、これが無いオフライン仕様の場合、人が製品種類を認識し、また、処理条件を装置に入力することにより指定する作業が必要になります。

製品の加工作業が終了すると、装置が作業終了報告をMESに送信します。自動搬送が在る場合は、搬送システムへ搬送指示が発信され、作業終了製品が引き取られます。自動搬送が無い場合は、光もしくは音で、人に対し作業終了を発報し、人による製品の引き取りが実行されます。製品が装置から無くなると、装置状態が製品待ちとなり、MESは、次の対象製品に対する作業指示を出します。作業は、これらの繰り返しになります。

作業終了時には、加工中の装置の各パラメータが、指定された条件に従い排出されます。作業条件で指定された各種パラメータの通常は、処理中の最小値、最大値、平均値を処理結果として、データサーバーに配信します。このデータを利用し、後に説明するように品質保証、出来栄え管理等に利用することが出来ます。

これらの通信は、半導体業界で使用される通信プロトコルSECS/GEM で規定されています。SECSは、「SEMI Equipment Communications Standard」の略称で、またGEMは、「Generic Model For Communications and Control of Manufacturing Equipment」 の略称であり、以下の3つのレベルから成り立っています。

1)SECS I (低速シリアル通信)もしくはHSMS(SECS Iの代替となる高速シリアル通信)

2)SEC II (メッセージフレーム)

3)GEM (送受信するメッセージの概要を決める一般装置モデル)

2. MES(Manufacturing Execution System)

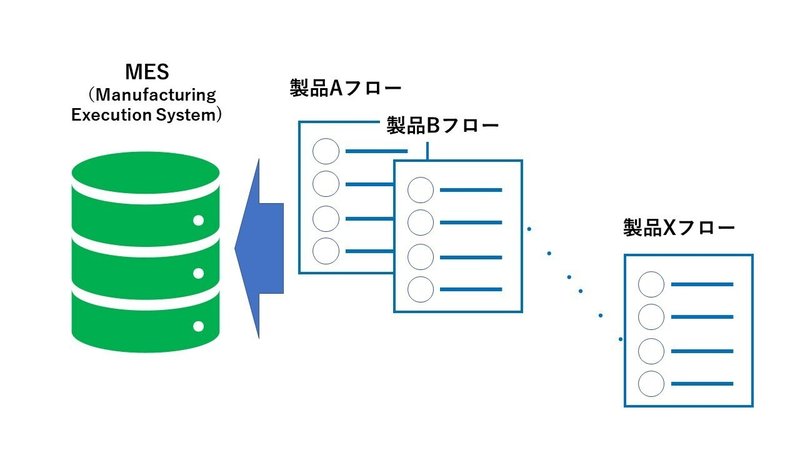

MES(Manufacturing Execution System:製造実行システム)とは、製造工程の把握や管理、作業者への指示や支援などを行う「製造実行システム」です。MESは、その機能が生産管理システムですが、工場の生産ラインの各製造工程と連携していることが最大の特徴です。

一般には、MESの機能として、以下の1) 生産資源の配分と監視、2) 作業のスケジューリング、3) 発送・製造指示、4) 仕様・文書管理、5) データ収集、6) 作業者管理、7) 製品品質管理、8) プロセス管理、9) 設備の保守・保全管理、10) 製品の追跡と製品体系の管理、11) 実績分析からなる11種類があるとされています。半導体生産では、プロセス工程数が数百に上り、また、産業の米ともいわれる様に月当たりの投入ウェハが数万以上と膨大で、仕掛ウェハ枚数も百万枚レベルと人の管理レベルを超えていることに加え、同じ生産装置を繰り返し通る非常に複雑な生産方式であることから、用いられているMESでは、特に、実績管理系の機能が求められて来ました。即ち、11機能の内、5) データ収集、6) 作業者管理、7) 製品品質管理、8) プロセス管理、10) 製品の追跡と製品体系の管理の部分を司っています。特に、5) データ収集、8) プロセス管理、10) 製品の追跡と製品体系の管理が主に構築されています。

半導体生産向けのMESで最も重要なのは、製品プロセス工程フロートと各プロセス工程に付随した処理条件であります。この情報が、数百万のウェハに対し、正しく割り当てられなければ、目的の品質を達成することが出来ません。また、上記が、すべて作業終了後実績データとして記録されて初めて品質保証が出来る状態になります。どの装置で、何時作業されたのかが記録され、生産現場にある仕掛ウェハがどの工程に存在するのかを常時把握する必要が求められます。

製品プロセス工程フロートと各プロセス工程に付随した処理条件は、極めて重要であり、数百工程に上る工程の内1工程でも間違えば、その製品は、要求性能を達成出来ません。一方、一度、装置異常等のトラブルで、1工程でも異常品質作り込みが発生した場合のトレースや、対処のためにも、すべての工程の処理実績を正確に把握する必要があることから、半導体生産ではMESを中核として自動化を推進して来たと言えます。

1980年代より、日本半導体生産でMES=自動化の導入が開始されました。当時は、各電気電子メーカーのメインフレームコンピュータで動作するMESが、各社各様のものが開発されました。これらの考え方をベースとして、IBMの半導体生産支援のためのMESであるSiViewが開発され、今では、大手ファンダリを含め全世界的に主流になっています。

3. QCシステム

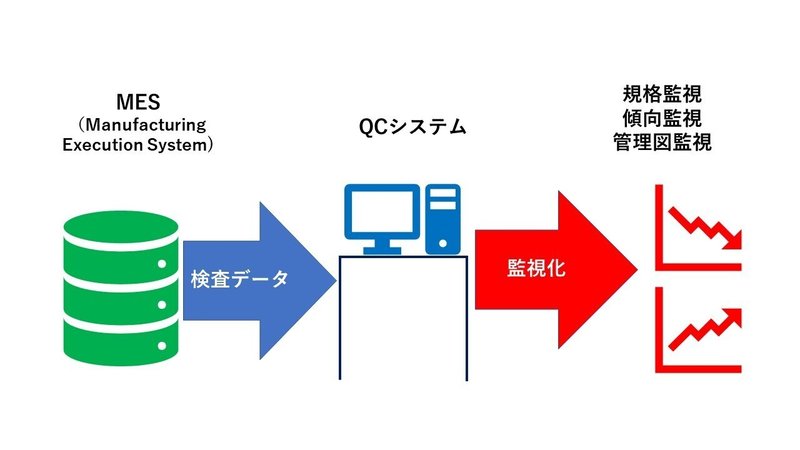

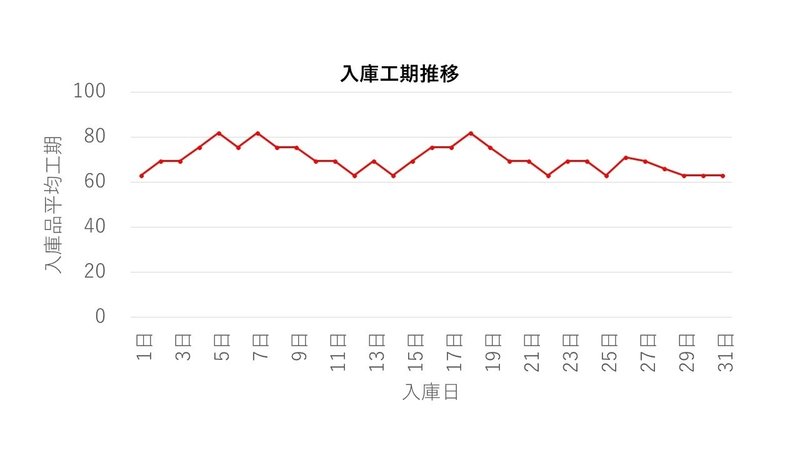

半導体製造工程は、数百工程を、投入から2ケ月程度の日数をかけて入庫に至り、入庫後の電気的なテストを実施することにより、初めて、製品としての良否が判明することになります。また、通常の生産ラインでは、月当たり数万枚の規模で構成されていることから、工期2ケ月とすると一ライン内に10万規模のウェハを保有することとなり、入庫後の電気特性検査で、これらの仕掛が品質異常であった場合、即、事業の存続に係る事態を招くこととなり、品質の確保が重要な課題です。

そこで、まず、整備されたのがQCシステムであります。数百工程の中には、1割程度に上る出来栄えチェック工程が含まれており、即ち、加工工程では、寸法測定、成膜工程では、膜厚測定に加え、その中には、異物検査工程が含まれており、抜き取り検査ではあるものの、ポイントとなる工程での出来栄えをチェックしています。検査装置もオンライン化され、検査結果を製品情報と関係付けて上位システムに報告しています。これらのデータを工程、製品毎に収集、統計出来るシステムが、QCシステムです。これは、各検査工程のデータを収集し、工程毎、製品毎に統計管理が出来るシステムです。得られたデータは、最低限、規格管理が適用され、規格を逸脱した製品もしくは加工装置は、流動、作業が停止されて、品質確保のための復旧検討が開始されることになります。

QCシステムでは、規格管理に留まらず、管理図管理、傾向管理が実現されており、品質異常を感知する警戒の体制が整えられています。生産装置は、日々その状態が変化して行くことが一般的で、出来栄えが規格を逸脱しない様に、定期的なメンテナンスや、作業条件の調整を、QCシステムの情報を頼りに実施していることでしょう。

近年では、このQCシステムに検査装置の出来栄えデータのみに留まらず、生産装置から排出されるオンラインの各種重要パラメータを同じシステムで管理出来るようにしてきました。即ち、製品処理中の出来栄えに直接係る温度であったり原料供給量であったりする制御パラメータを直接観測することにより、工程毎に監視しようというものです。但し、このシステムでは、データ通信量が限られるため、扱えるデータは、製品処理中の各種パラメータの平均値、最小値、最大値に限られるのが一般的であり、監視も限定的にならざるを得ない限界はあります。

4. APCシステム

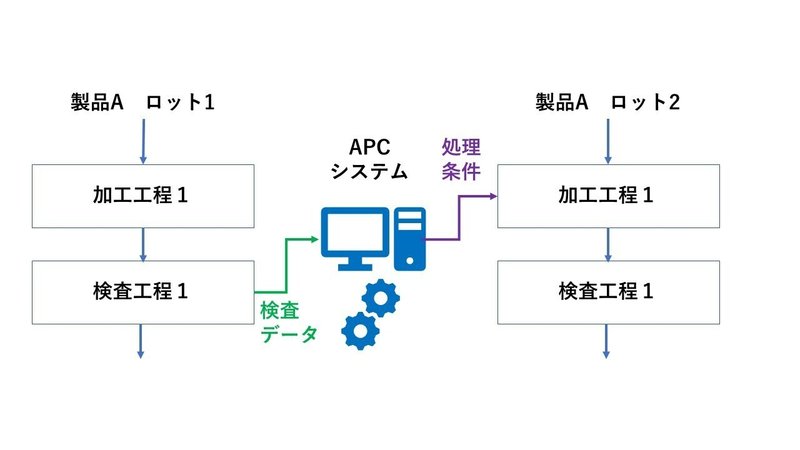

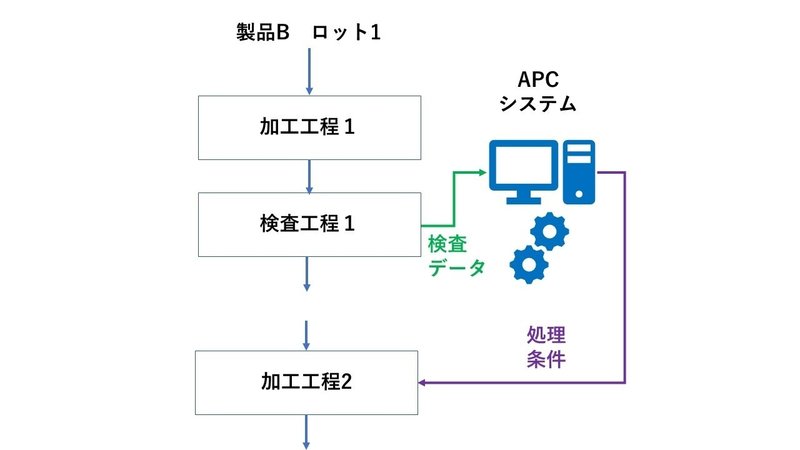

半導体製品では、電子回路の特性を決定する電極の寸法と薄い絶縁膜厚の出来栄えが生命線であると言えます。そこで、既に述べたQCシステムは、これら出来映えを監視するために整備されたものです。一方、半導体の性能は、微細化により向上し、同時にコストダウンも図られることから、電極寸法の微細化、絶縁膜の薄膜化も進み、製造装置の制御能力を超えるようになって来ました。

ここで登場したのが、APC(Advanced Process Control)システムです。APCには、QCシステムとして収集した出来栄えデータを用いて、仕掛製品の処理条件を補正して、出来栄えのセンタリングを行おうとするシステムです。即ち、ある出来栄えの重要な工程に製品が仕掛かり処理を開始する前に、同じ工程で直前に作業された製品の出来栄えを参照し、ターゲットとする出来栄えと比較し、その差を補正するために、処理時間等の処理条件を調整して、仕掛製品の処理を実行するものです。当然、APCシステムの結果を確からしいものにするためには、製品出来栄えと補正する処理条件の関係性を、事前に検証しておくことが必要であり、その結果を元にAPCの計算式を設定しておくことが必須です。APCには、主に2種類の制御が存在し、ここで述べた事前の結果を後続の製品に反映させることを、Feed Backと呼んでいます。これとは別に、自製品の出来栄え結果を元に、先工程の処理条件を補正するものを、Feed Forward と呼んでいます。即ち、膜厚等出来栄え結果を元に、次工程の加工量を補正して、結果として、ターゲットの出来栄えにセンタリングを図るというものです。

5. 自動着工システム

半導体製造装置の場合、製品処理条件を複数、装置の制御コンピューター内に保有できます。また、製造装置は、オンラインでMES(Manufacturing Execution System:製造実行システム)と通信可能です。MESには、製品毎の処理プロセスフローが記載されており、ここには、工程毎の製造装置に登録されている処理条件が指定されています。製品の仕掛工程で、MES情報を参照し、製造装置での処理条件が選定されます。

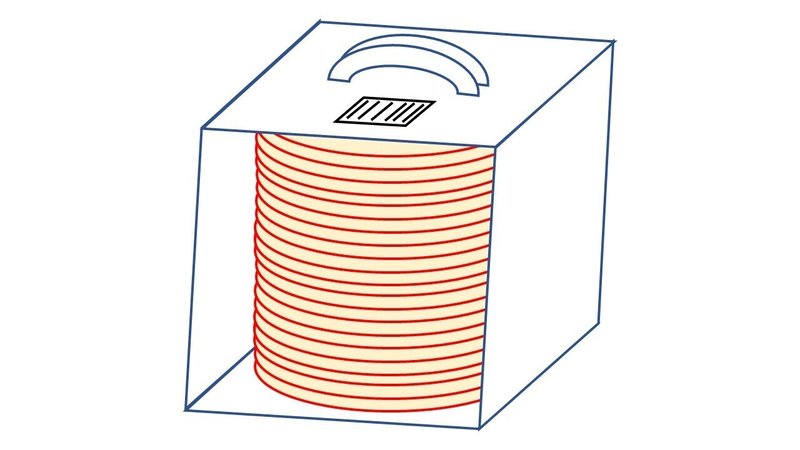

一方、仕掛製品には、プロセスフローを判別するための表記が必要であり、通常、管理バーコードで認識されます。半導体生産では、最大25枚のウェハでロットが構成され、このロットに対し、一つのロット番号が割り当てられており、ロット及びプロセスフローを一義的に認識出来ます。

製造装置には、ロットをセットする場所にバーコードリーダーが備え付けられており、読み取られたロット情報をMESに送信し、MESからは処理すべき条件情報を得ることにより、ロットの仕掛けと同時に、自動的に処理を開始することにより自動着工システムが実行されます。ロットを管理する方法として、近年発達してきているRFID(Radio Frequency Identifier)を利用することも可能です。この場合も、ロット毎に事前にロット情報を記入したRFタグを装着し、生産装置にRFタグの読み取り装置を装着することにより、自動着工が実行されます。

自動着工システム実現の以前の姿は、ロットを生産装置に仕掛けた後、人がロットのプロセスフローと処理工程を認識し、生産装置に登録されている処理条件を、装置制御コンピューターで指定する必要がありました。この一連の確認作業と指定作業を行った後、処理スタートボタンを操作して、初めて加工処理が開始されるため、各工程で少なくとも数十秒の人による作業を要していました。また、この人手の作業では、処理条件の指定を間違うと言うことも発生していました。自動着工システムでは、この作業が削減されたことも、生産性という点で少なく無い効果を上げたことに加え、作業ミスの撲滅と言う点も大きな効果であると言えます。

6. 自動搬送システム

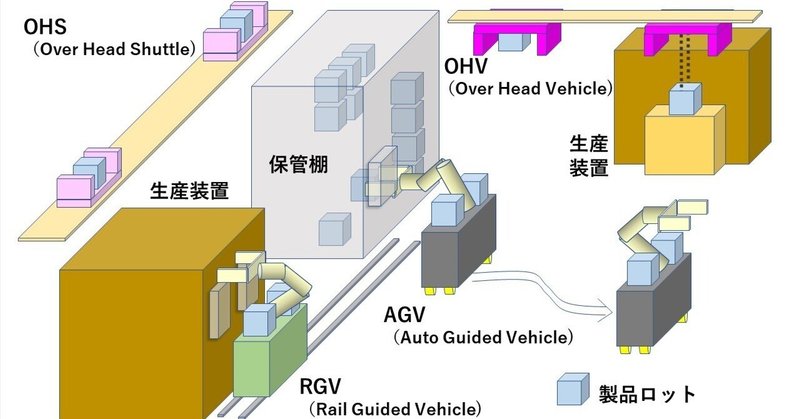

半導体製造では、多くの場合ウェハを最大25枚挿入したカセットでロットを構成し、それをFOUP(Front-Opening Unified Pod)もしくはSmif Pod(Standard Mechanical Inter Face Pod)と言ったケースに入れた状態で荷姿を形成します。数百工程を2ケ月程の工期をかけて処理して行くために、ライン内の仕掛も10万枚規模、即ち、4千ケース程が流通されることになります。また、製造装置も数百台を超え、フロアー面積も4桁の平米を超えてくるため、相当の物流を賄う必要があります。一方、ウェハの直径自体も12インチを超えると人手での搬送が、難しくなり、搬送車による自動搬送が展開されて来ました。

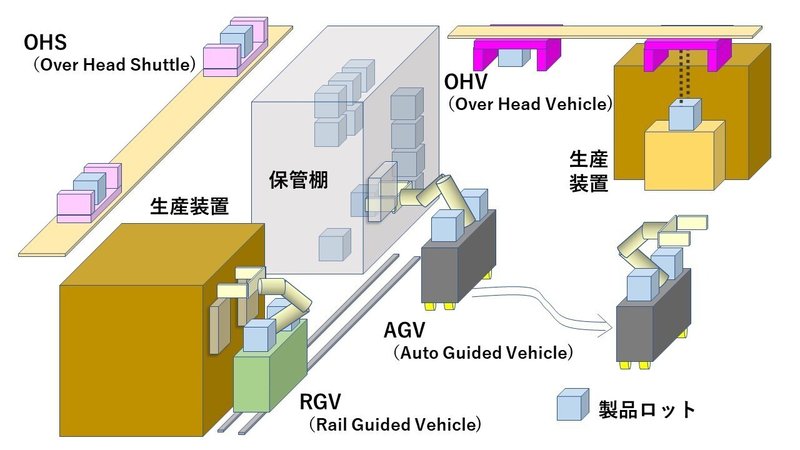

自動搬送システムには、自動搬送車に加え、数千個のケースを補完する自動保管棚も必要です。自動搬送車には、有軌道型のRGV(Rail Guided Vehicle )、自動搬送であるAGV(Auto Guided Vehicle)、天井搬送であるOHS(Over Head Shuttle)と、最新鋭の12インチラインで全世界に展開されているOHV(Over Head Vehicle)と、時代、用途で開発されてきた経緯があります。

有軌道のRGVは、高速移動が可能で、スループットの高い装置に対し、有効な搬送手段です。加えて、移動機構が簡単であるために安価で実現できます。一方、高速で移動するために人との共存は出来ないという制約があります。AGVは、搬送位置を事前に教えることにより、自動操舵で動く物であり、レイアウト変更に対してもある程度柔軟に対応できます。一方、電池も抱え操舵も伴うことから、移動速度も限られ、搬送能力は、RGVに大きく劣ります。OHSは、天井に作られた軌道を走行するもので、速度も上げられます。一般的には、自動保管棚を結ぶものであり、製品ロットを長距離移動させる方法で用いられています。OHVは、天井を動くという点では、OHSと同じ形態でありますが、ホイスト機能を有しており、天井位置より製品ロットを装置に吊り下げて設置出来ます。装置は、製品ロットを受け止めるために、受取位置の上部を開口することが求められ、12インチ生産装置、生産ラインでこの仕様が採用され、広く用いられています。

7. ディスパッチャ―

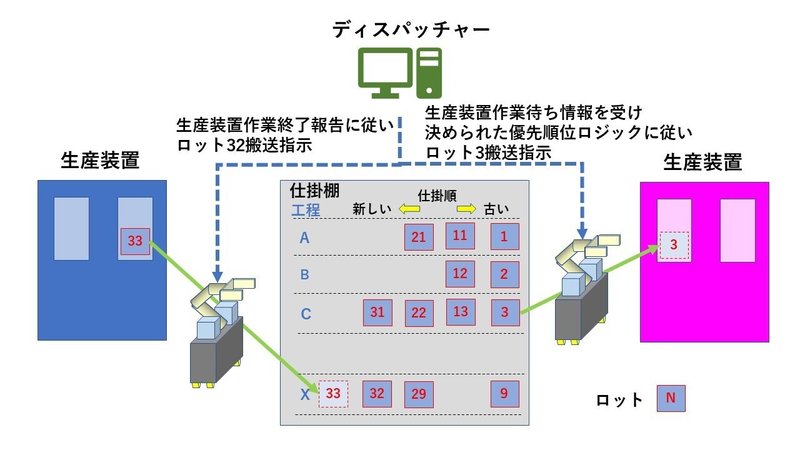

自動保管棚と自動搬送車に対し、対象製品ロットの出庫指示、搬送指示を制御するものがディスパッチャというシステムです。どの製品ロットをどの装置に搬送するのかを、製造現場内の生産装置の状態、保管棚の保管状況をリアルタイムに把握し、決められた製品の作業優先順位のルールに従い、搬送指示を出すものです。このシステムの搬送指示決定ロジックの設計によりそのラインの姿が決定されてしまうと言っても過言では無く、通常の前提無しの場合、FIFO(First in First out)となりますが、装置稼働の最大化を目指すのか、納期遵守を最優先にするのか、自動化ラインの大きなポイントとなります。

経営目標から導き出されたターゲットに従い、生産スケジュール、装置稼動状況の最適化、及びリソース配分などを総合的に考慮して 最適な配膳支持を達成することは非常に困難な作業です。製品ロットを対象工程、対象装置へ配膳するスケジューリング、再スケジューリング、予想、事前配置することによって、納期回答を確実に遵守し、装置稼働率と生産スループットの向上を実現するためには、複雑なルールの実行と、日々の試行錯誤への対応が求められます。即ち、制御ソフトの柔軟性と、リアルタイムな意思決定を支援するデータの提示が必要となります。

生産現場では、予期しない在庫、要員、生産上の問題など、頻繁に発生する想定外の事象により、スケジューリングされたプランを無効にしてしまうことがあります。これに対応するために新規ルールと最適化スケジューラが必要となります。特に半導体生産現場では、予期できないトラブル・故障により生産工程のボトルネックが発生することが問題であり、発生したボトルネックの全体生産に対する影響を如何に軽減できるかが、常に求められます。ディスパッチャ―には、ボトルネックの影響を最小限に抑え、全体的なサイクルタイムの短縮と伴にサイクルタイム変動の低減が求められます。

8. EES

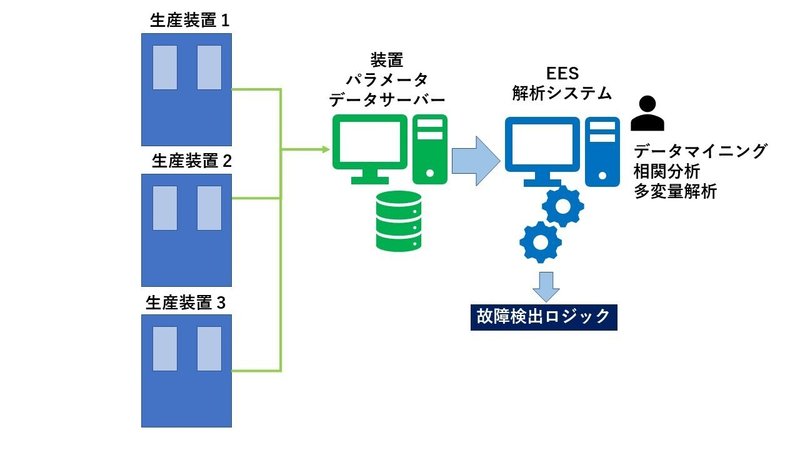

2005年頃から展開されて来たEES(Equipment Engineering System)は、それまで主に出来栄え管理、品質管理で用いられて来たオンラインデータを利用して、装置の健全性の監視を実現しようとするものです。前のQCシステムでは、寸法や膜厚と言った出来栄えのデータを統計的に利用しています。これに加え、リアルタイムで生産装置の動作状況を監視するために、プロセスを実現するべく制御されている温度、ガス流量や圧力と言った結果系のパラメータの監視が開始されました。更にこれに加え、結果を生み出す装置の基本機能である電流、電圧やバルブの開度と言った制御系の管理も開始されました。

装置の基本機能を監視することにより、より直接的に装置状態を把握出来るようになり、故障、変動の原因特定や、復旧の時間が短縮されることでしょう。また、EESでは半導体製造メーカーと装置メーカーの役割分担も見直されて来ています。これまでは装置から取得したデータを解析して問題を解決するのは主に半導体製造メーカーの仕事でした。一方、EESでは,主に装置メーカーがデータを活用する様になって来ています。取得すべきデータを装置メーカーが自ら提案し,そのデータを活用しながら装置の信頼性を高めています。

EESでは、専用のサーバーを設け、生産装置から排出されるオンラインデータをきめ細かく、多量に取得でき様にしています。このデータの解析には、これまで用いてきた統計的手法だけではなく、ビッグデータ解析の手法が導入され、多変量解析が広く利用されています。多変量解析の各種手法を駆使することにより、重要な問題を検出する事例も多く報告されています。

9. FDCシステム

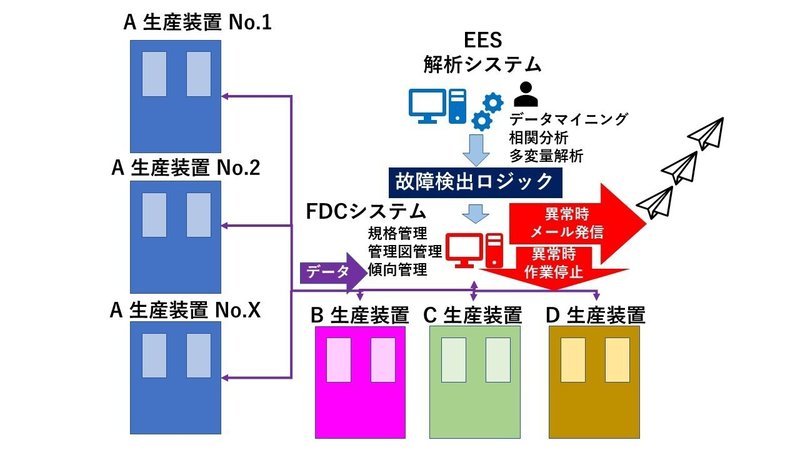

FDC(Fault Detection & Classification)とは、生産装置の故障を検知し、その原因を分類するというものです。基本的には、EESと同様に、生産装置オンラインデータもしくは外付けセンサーのデータを解析して、装置状態を把握するものです。EESが、蓄積された過去データも用いて、多変量解析等の統計手法から、異常を見つけ出す、もしくは、異常検知方法を構築するものですが、FDCシステムは、それらの知見を基に、生産装置状態を常時監視するシステムを指していると言って良いでしょう。

生産装置の常時監視は、最も簡単なものは、得られた単変量データの規格監視です。例えば、電圧制御のアクチュエーターの電圧値を監視して、一定以上の電圧を超えた時点で、その部分の故障として報告します。最も複雑なものは、数個の装置データを用い、事前の故障事例から多変量解析で設定されたアルゴリズムで、異常を検出するというものです。

FDCシステムは、装置状態を常時監視して、異常として検知した場合、メール等の情報発信手段により、装置管理部門に発信すると同時に、対象装置は、自動的に次の製品ロットの作業受け入れを中止します。合わせて、異常検知時の着工製品ロットは、該当工程で流動が止まり、品質状況の調査が行われることになります。

FDCシステムでの装置状態監視を一歩進めることにより、生産装置の予知保全化が出来ることが知られています。即ち、設定された監視項目に関し、傾向監視を行い、致命的な故障の前に、事前に対象部分の保守メンテを実施します。これにより予知保全が実現され、故障時に無駄となる製品ロットの製品異常を回避することにより、失敗コストの発生を回避出来ます。これは、同時に、生産機会のロストにも繋がるので重大です。

10. 生産統計システム

数百工程に渡る製品が、10万枚レベルでの仕掛が存在する生産ラインで、日々の生産状況を把握し、月間の製品入庫を確保することは、至難の業です。そのために、MESの製品情報を収集し、人が判断出来る情報に変換する生産統計システムが重要となります。

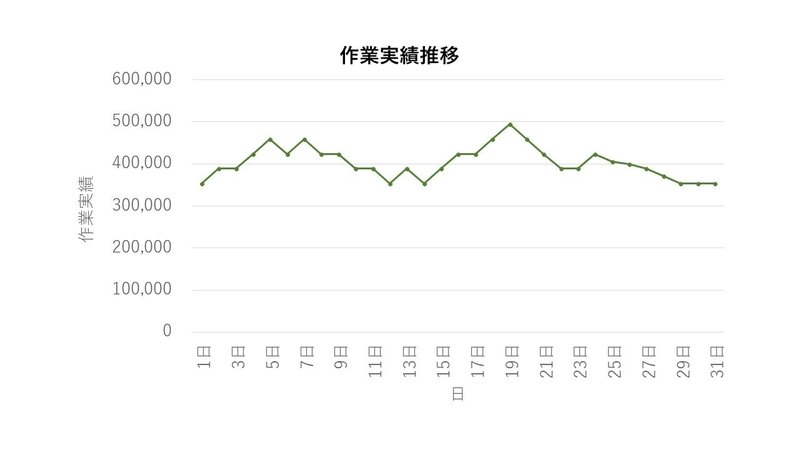

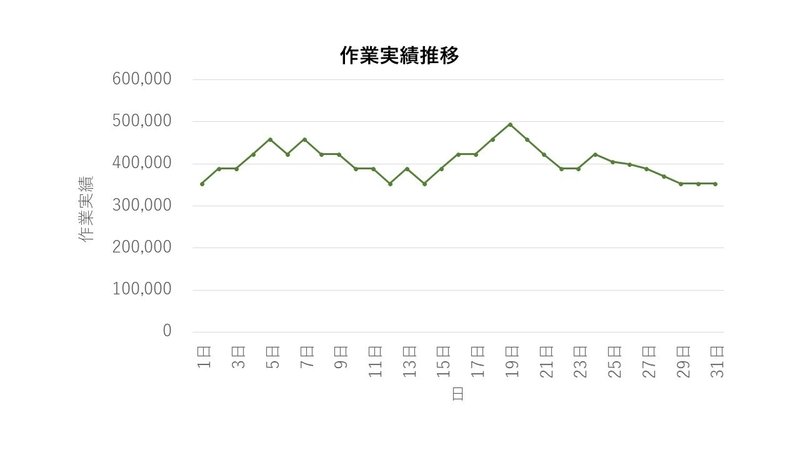

生産管理で第一に重要なパラメータは、作業実績であると思います。製品のロット毎、ウェハ毎の作業実績は、時間単位、日単位及月間単位で把握され、推移データとして、最も広く用いられます。特に、ウェハ作業実績は、ウェハムーブと称され、世界共通の指標です。何故なら、ロットは、最大で25枚で構成されますが、最小は1枚となり、ロット実績では、真の生産量を把握することが出来ないからです。

第二に重要な生産管理指標が、仕掛数であると考えます。ライン全体の状況を把握するためには、製品の投入(ラインへの流動開始)から、入荷(ラインからの製品出荷)までの間の数百工程に渡る各工程での仕掛枚数が重要です。半導体製造装置は、QCシステムでの出来栄え管理に加え、FDCシステムでも装置状態が把握され、異常発生時には、品質を担保するために、相当な頻度で停止を余儀なくされます。当然、停止した装置に係る工程もしくは装置の前で、時間経過とともに製品仕掛が増加することになります。加えて、異なる工程でも同一装置で処理されることから、一端増加した仕掛の中から、どういった順番で処理を進めるべきかが、長期の生産目標達成に大きく影響することになります。これを検討するために、工程毎の仕掛状況の見える化が重要です。

作業量と仕掛数が分かると、ロット進度(日々の作業ロット数/日々の仕掛ロット数)が、把握されます。半導体製品では数百工程を有するので、工程数をロット進度で割ることにより、投入から入庫までのTATを推定することが出来ます。投入から入庫の間が、相当長いので、これを数区間に分けて、仕掛数、作業量、TATとで日々管理することにより、安定的な入庫確保を達成しようというものが、半導体生産における基本的な生産管理となっています。これは、トヨタ生産方式に学んだ、フローライン的な管理方法です。

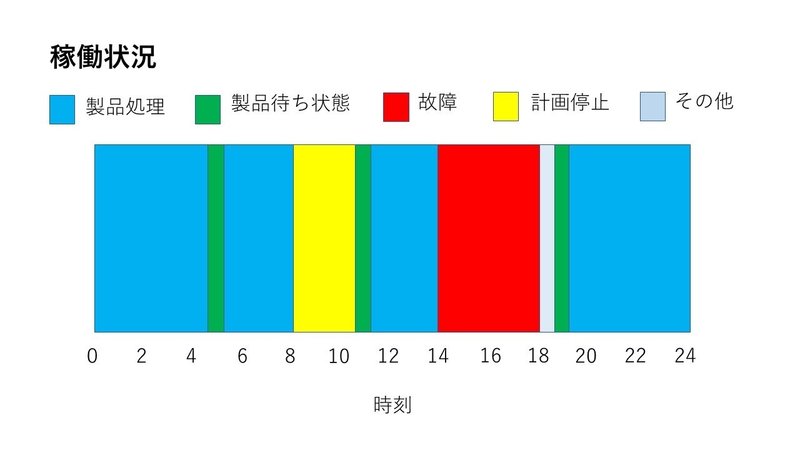

11. 稼働管理システム

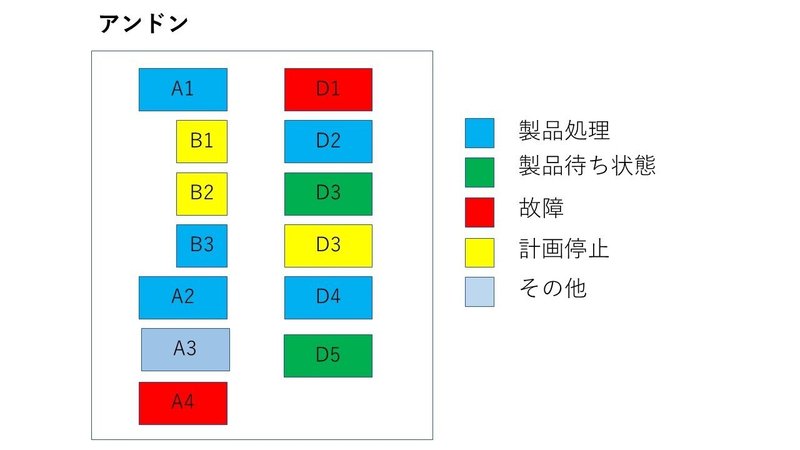

生産ライン内の十数万に達する仕掛ウェハの状況を把握することと同じく重要なことが、ライン内に設置された数百台の生産装置の稼働状況の把握です。基本的には、トヨタ生産方式で提唱されている『アンドン』とお暗示概念であると思いますが、半導体生産ラインでは、生産工程フローの動線が、一筆書きでは無く、生産ライン内に設置された数百台の装置の間を行ったり来たり、主要となる生産装置においては、同じ製品ロットでも、数十回と繰り返し処理する必要もあり、複雑生産形態となっています。一方、同じ工程で複数台の処理可能装置も準備されており、一筆書きの自動車生産ラインの様に『アンドン』による生産ライン制御は不可能です。

しかしながら、生産装置の稼働維持が、生産目標の達成を大きく左右することには変わりはありません。装置の稼働状況は、SEMIのスタンダードE-10で規定されており、装置稼働24時間を100%として、製品処理、製品待ち状態、技術使用、計画停止、故障、計画外時間に分離され、装置状態オンライン情報として配信されます。稼働管理システムでは、このデータを受けて、端末表示、稼働状況の集計を行います。例えば、生産ライン内部で生産装置のレイアウト表示に対し、稼働状態を、製品処理状態を緑、故障を赤と言った区分け表示とします。要するに、赤表示であれば、『アンドン』が掲げられたことになり、修理要因が活動を開始することになります。

一方、半導体製造は、装置産業であり、高額の装置を用いて生産するために、装置1台当たりの製品処理数が大きな関心事です。即ち、装置の稼働管理システムから導き出される製品処理の割合を向上させることが、最も重要な課題です。この活動をOEE(Over All Equipment Efficiency)向上として、生産改善活動の主要なものと位置付けられています。時には、同一機種の装置間で稼働状況データを比較し、計画停止や故障の割合を比べることにより、悪化している項目の要因分析と改善活動を行うこととなります。他機種であっても、稼働状況のベンチマークから導出される課題も少なく無く、OEEの向上活動は、絶え間なく行うべき活動です。

*追記 詳細は以下でも解説させて頂いております。

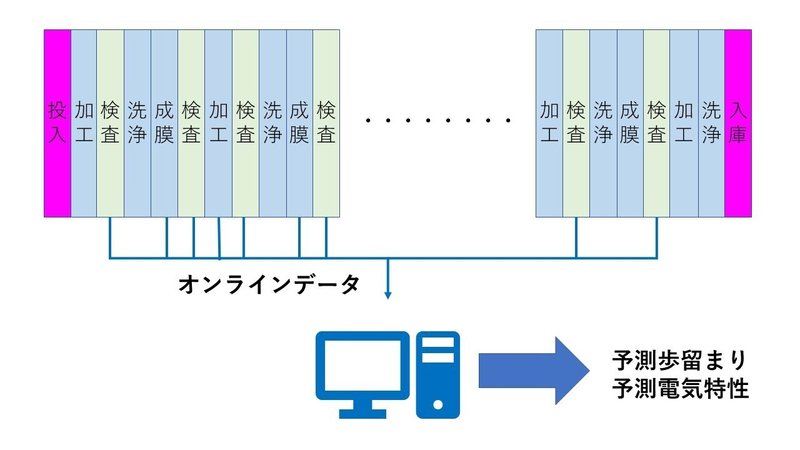

12. VMシステム

オンラインデータを用いたQCシステム、APCシステム及びFDCシステムで数百工程のプロセスを経た後の出来栄えである電気特性を目標通りに達成できる割合は、高い場合でも90%であり、チューニングの困難なデバイスの場合では、80%がやっとである場合も有ります。この歩留まりを向上させることも、半導体製造の生命線で、例えば、歩留まりが80%の製品で、仮に90%に向上した場合、単純には12.5%のコスト改善となり、この値は、直ちに損益改善となることから、歩留まり向上、安定化は、半導体製造に最も重要な課題です。

反対に申し上げると、幾ら多くの工程のオンラインデータを積み上げた所で、結果として出来栄えを判断するのは、入庫後の電気特性評価であり、仕掛品の出来栄えをいち早く把握したいという欲求は高いのです。これを実現するものが、VM(Virtual Methodology)です。製品毎の途中工程のQC出来栄えデータ、APC制御データ、重要装置の装置パラメータを収集し、出来栄えである電気特性と比較し、多変量データ解析を行うことにより、実績データから出来栄えを予測する論理式を構築するものです。この論理式を用い、実際の製品製造で、入庫後の出来栄えを予測するシステムが、VMシステムです。

将来の出来栄えが異常値を示すことが分かった場合、補正可能な工程で、製品の出来栄えを、良品の領域に持って行くことも可能であるかも知れません。また、事前に歩留まり情報が把握できれば、後続の同じ製品の投入量を、目標入庫数に合わせて制御可能となるでしょう。何より、電気的な出来栄え不良となるような品質異常を早期に発見し、いち早いアクションが取れるようになることのメリットは、計り知れないと思います。

まとめ

半導体製造で培われてきた生産支援システムを参考に、半導体製造以外の製造ラインで必要なIOT環境を構築することは、DX製造実現の近道であると思います。構築されたシステムは、関係各所に蓄積されていますので、是非活用してください。但し、前提は、製造装置からオンラインデータの収集が可能であることとなりますので、お忘れなく。

第2話

第3話

第4話

第5話

この記事が気に入ったらサポートをしてみませんか?