検査主導のモノづくり~「情報検査」によるフィードバックの重要性~

メーカに入社してから約10年、一貫して関わってきたのが「品質」です。また、扱う製品が航空・宇宙・防衛関連製品ということで、一層、品質が重要視される環境でもあります。

品質といえば、「検査」を思い浮かべる人が多いと思います。この「検査」について、モノづくりにおける開発・量産段階の視点より、深堀をしてみます。

1. 検査の目的とは?

そもそも「検査」とは何なのか?おそらく、

「不良品を検知して、市場に流通させないようにする」

「何かの基準に照らして、合否を判定する」

などいろいろ答えはあると思います。私も入社当初はそのように思っていましたが、生産性向上のチームへの異動をきっかけに、考え方が変わりました。

それが「トヨタ生産方式(TPS)」の考え方です。TPSでは、「不良を作らない検査」を提唱しています。良品と不良品を単純に判別する「分別検査」ではなく、検査が不良情報を前工程(もしくは自工程内での上流)に伝え、製造方法を改めてもらう「情報検査」を行うことで、理想的に、製造工程で不良を作らない状態を目指しています。

「不良は”加工が作る”ものであり、”検査は、それを発見する”にすぎない」

「加工が不良を作ったのを、検査の段階で良品に変化させる」ということはありえないのである

分別検査:不良を見つける検査・・・死亡診断的な検査

情報検査:不良を作らぬ検査・・・健康診断的な検査(検査のフィード・バック機能)

入社当初の私は「分別検査」の考え方でしかなく、頭も非常に固かったため、「情報検査」の意味がよくわかりませんでした。しかし、生産性向上のチームに異動し、TPSを学んでいくうちに、検査の目的が分かってきました。

不良を後工程に流さない、効率的かつ自然な動作で行える全数検査により、不良ゼロの理想状態に近づき、不良在庫の低減、後戻り工数削減などが積み重なり、会社の利益向上につながるのだと理解しました。

2. 検査に付加価値はあるのか?

製造工程と検査工程を分けるのは、権限分離のために必須ですが、製造工程の中に、不良発生を防ぐ「自主検査」はあるべきです。

では、製造工程の品質作りこみレベルが非常に高く、検査工程には、ほぼ100%良品が流れてくる場合を考えます。

おそらく、製造工程が安定してくれば、自ずとそのような状態になる工程もあると思います。そのようなとき、「その検査工程の付加価値は何なのか?」と思ってしまいます。

「検査の目的は製品の品質を保証すること」なので、「良品を良品と保証すること」は検査の目的に適っています。ですが、「製造工程で保証されているものを、検査工程で二重保証する意味があるのか?」と考えてしまいます。

モノづくりの一連の工程での、「製品を作ること」に注目すると、加工工程では、何かしら、部品の形や状態が変わっています。(切削加工、鍛造、鋳造による見た目の変化、溶射やショットピーニングなどの表面処理など)

しかし、検査工程では、部品の形や状態が変わりません。(運搬工程も然りですが)すると、「製品を作る」という点では、「付加価値は低いのでは?」とも考えられます。品質・検査に関わる業務をしている身からすると、肩身が狭いというか、ネガティブな印象を受けます。

このように、TPSを知ってから「検査の付加価値」について、ネガティブにとらえる機会が多くなりましたが、最近はそうでもないと思えるようになりました。

それは開発段階での検査の重要性を知ったからです。

3. 開発段階での検査

開発段階では、図面やシミュレーション上では、何が起きるかわかっても、実際に製造してみないとわからないことも多々あります。

手作業で作るものであれば、個人の力量やその日の体調なども影響を受けるかもしれないです。設備の老朽化などで、想定していた出力が出ないとか、設備の部品が製品に混入した、などもあるかもしれません。

つまり、開発段階のモノづくりでは「何が起きるかわからない」と言えるのではないでしょうか。

このようなとき、設計や製造工程だけでは気づけない不良を確実に検知し、設計や製造工程にフィード・バックする検査が大いに役立ちます。まさに、TPSでいう「情報検査」と言えるのではないでしょうか?

4. 「情報検査」としての非破壊検査の意義

特に、宇宙空間で、単発での運用が想定される製品の場合、メンテナンス性は考慮されずに設計される場合が多いです。ロケットで打ち上げたら、その後は手が加えられないです。故障に手を加えたくても、できないのが現状です。(AstroScale社や米国国防高等研究計画局(DARPA)が取り組む、スペース・デブリ除去や軌道上での衛星メンテナンスが実現されれば、違った設計思想になるのかもしれませんが)

そういった製品の場合、極限まで軽量化し、ギリギリのところで強度を保つために、製品に手を加えたら元に戻せないような製造方法がとられます。例えば、溶接で接合してしまう、切削や3Dプリンタで一体成型してしまう、などです。

メンテナンス性が考慮されるのであれば、接合部にはフランジがあり、ボルトとナットで締結される構造になるはずです。しかし、これでは重量が増し、燃料などのリークの恐れも高まります。

溶接で接合した後の溶接状態を検査する、または、内部の状態を検査するためには、外観目視検査では検査できません。このような場合、「非破壊検査」という手法が用いられます。

非破壊検査とは、その名前の通り「モノを壊さずに、内部の欠陥や劣化の状態を調べる検査手法」を指します。X線をはじめとした放射線の透過や、超音波の反射・透過、浸透液の発光などの「物理現象」を使った間接的な検査とも言えます。そのため、万能な検査手法ではなく、物理現象の制約を受けるのも特徴です。例えば、放射線透過検査では、放射線の透過能力以上に被検体が厚くなると、検査できないです。

非破壊検査は、工程が進んだ後に、元に戻せなくても検査可能な手法であり、単発での運用が想定される宇宙機製品などの保証には相性が良く、設計や製造工程へのフィード・バック機能のある「情報検査」としての意義があります。

5. 開発段階と量産段階での検査の意義 整理

一品モノの生産は、量産品の開発段階と似ていると思います。

設定したすべての工程でミスなく進むかというと、そう簡単にはいかないです。(直行率100%とはいかないです。量産であっても、こんな数字出ないですが…)

そのため、TPSでいう「情報検査」の意義が一層高まります。

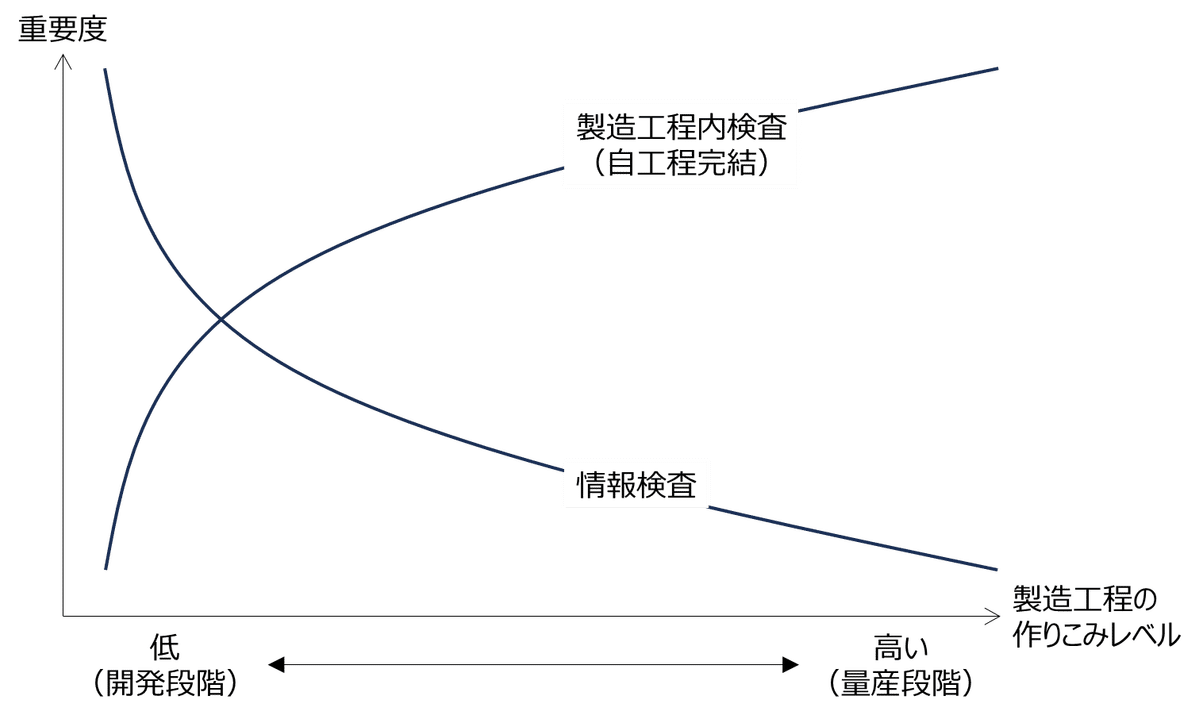

ここまで、一品モノの製造、製品の開発段階と量産段階について、検査の意義を考えてきました。以上の考えを図に整理してみました。

製造工程の作りこみレベルを横軸、重要度を縦軸にしました。作りこみレベル低は、開発段階、作りこみレベル高は量産段階としました。

開発段階では、工程の作りこみが進んでいないため、「情報検査」の意義が大きく、量産段階では、工程の作りこみが進んでいるとし、工程内検査の意義が大きいです。工程内検査は、TPSの考え方でもある、「自工程完結」であり、後工程に不良を流さないしくみ作りが挙げられます。

6. 将来の製品開発~「上流での想定力」~

以上の議論からだと、「開発段階は後戻りが多くても仕方ない」と思われてしまいそうです。となると、開発段階と似ている宇宙機部品などの一品モノでは、新規品のたびに後戻りに追われて、生産性がなかなか上がりません。

解決策としては、設計段階での「想定力」だと思います。設計段階で、いかに下流まで、実際の生産現場での細部まで入り込めるか、情報を反映できるかがカギです。(設計未経験の者が、設計に物申していますが…)

モノづくり関係者であれば、嫌というほど、耳にタコができるほど聞かされている話だと思いますが、Industry4.0に代表される、デジタルツインの実現かと思います。

三現主義に基づいたデジタルデータを取得し、実際のモノづくりを鑑みながら、製品に求められる機能とコストを満たした設計を実現します。言うは易し、行うは難しの典型かと思いますが。

自分なりに、データとして取得しておき、設計時に反映ができそうなものを挙げてみました。過剰かもしれませんし、不足しているかもしれません。そもそも、どうやってデジタルデータにして、設計に反映するか、現状の技術では難しいものもあると思います。

Man:現在の作業者の人員、必要な資格、資格取得スケジュール・更新期限、資格では表せない力量・クセ・性格、人間関係、バックグラウンド知識…

Machine:現状の設備の能力、稼働率(MTBF(平均故障間隔)、MTTR(平均復旧時間)より)、更新スケジュール、設備バックアップ体制…

Material:素材、副資材、専用治工具、一般工具…

Method:手順書・記録書、それらが使える状態になっているか、サポートする技術資料、仕様書、ノウハウ・注意ポイント、…

Measurement:品質保証可能か(検査、計測可能か)…

Management:プロジェクト管理、出図、入出金、勤怠、教育スケジュール、サプライヤ・客先との調整、契約…

Environment:安全衛生、工場レイアウト、設備配置、動線…

設計段階ですべて想定できれば、いずれば品質保証が不要な未来もやってきそうですが、何が起きるか?という将来を正確に予想するのは、たぶん、かなり困難だと思うので、結局は品質保証は必要なのだと思います。

7. 総括

言えることは、一品モノであっても、量産モノであっても、開発段階でも量産段階でも、検査に付加価値はあるということです。

それは、TPSでいう「情報検査」です。「分別検査」をやっているようでは、検査には付加価値はなく、その会社のモノづくり力は向上しないということです。

そもそも、サプライチェーン、エンジニアリングチェーンの1つ1つの鎖に優劣はないはずです。どの役割も、すべて同じ重要度を持っており、だからこそ、堅牢な「鎖」が出来上がるのだと思います。

モノづくりは「設計にはじまり設計に終わる」という言葉があるのは確かです。しかし、これを鵜呑みにしてモノづくりに臨むと、役割ごとに上下関係が生じます。すると、力の強い役割が独り歩きし、大きな問題につながる可能性もあります。

また、人材確保の観点からも、学生にとっては、事業開発、事業企画、研究開発、設計などの上流部門は花形だと思います。逆に、製造、品質、アフターサポートは敬遠されがちな印象を受けます。そのため、人材確保に偏りが生じたり、モチベーション確保に苦労するメーカは多いのではいでしょうか。

それは、「設計にはじまり設計に終わる」という言葉の独り歩きや、特に品質部門に対する過剰な責任追及、責任部門に見合わない低いフィーなどが隠れているように思えます。

検査は責任が重く、泥臭い業務が多く、目立つこともないですが、サプライチェーン、エンジニアリングチェーンの1つの「鎖」であることに変わりはないです。

勝手な決めつけをせず、良いものを安く、早く、安全に作るにはどうしたらよいか?品質保証の立場から、どのようにモノづくりに貢献できるのか?改めて認識し、目の前の業務の励み、将来計画の準備をしていきます。

この記事が気に入ったらサポートをしてみませんか?