細かすぎて誰も聞いてくれない。レジンフィギュアの作り方。無理やりお話しします。(3:レジン注型・仕上げ篇)

「1:原型篇」「2:シリコーン型篇」に続く、シリーズ3話めです。どんどん細かい話になってまいります。それでも、細かくなりすぎないようには気を付けていますので、ご興味の向く方はぜひご覧ください。

レジンの注型は秒単位の勝負です。

シリコーン型ができたら、完成用の素材であるレジン注型のプロセスです。

レジンは、私の場合ポリウレタン樹脂を使用しています。販売メーカーはボークスさんで180秒硬化タイプです。A液B液を1:1の混合で、硬化前は透明の液ですが硬化するときれいな白になります。

【写真上:開封すると湿度に弱いので割高にはなりますが小容量のものを使っています】

レジンの特徴はまず、硬化までの時間が短いこと。ボークスさんの商品では120秒タイプと180秒タイプがありますが、私は少しでも作業時間をかせげる180秒タイプを使います。

この180秒=3分の時間を、秒単位で次々となすべき事をクリアして、イメージに近い結果になるよう試行錯誤を続けています。

レジンはまた硬化すると非常に硬い材質になります。そのため硬化した後に削るなどの工作はほどんどできません。不可能ではないですが、ものすごく大変なので可能な限り後から工作せずに済むように原型の精度を高めておく必要があります。

私と家族の最大の敵、それは「気泡」。

このような特徴のレジンのため、その扱い上、一番注意が必要なのが「気泡を残して硬化させないようにする」ということです。液を混合してから硬化が始まるまでにわずかな時間しかないため、その短い時間の中で気泡を極力排除することが重要です。

しかし全く気泡なく硬化をさせるのは、ものすごく難しい事です。ネコ作りを始めた当初は毎日、毎日、気泡の事を考え、解決法を思いつくと何度も家族に話したので、カミさんと息子からは「あ、気泡の話はもういい」と言われていました。

気泡には2つの種類があります。

1つは、型の中で外に逃げきれなかった空気でできてしまう気泡。もう1つはレジンの硬化直前にレジン内から発生してしまう超微細な気泡。この2つです。このうち前者は型の作りかたでほとんど解決可能です。しかし後者は物理的な問題よりも成分的な問題であるため、非常に悩ましいものです。

【写真上:空気が逃げきれずに型に残ったタイプの気泡】

【写真上:硬化寸前にレジン内部から発生した超微細な炭酸ガスと思しき気泡】

後者のレジン内で発生してしまう気泡はおそらく炭酸ガスだと思われます。これは正確な知識があるわけではないのですが、ネットなどでいろいろ調べたところ、空気中の湿度(水分)がレジンの成分と結びついて炭酸ガスが発生するらしいという情報を見て話しています。

この炭酸ガスと思われる超微細な気泡が大問題で、当初はどーーしても解決できませんでした。そもそもなぜ発生してしまうのかもわからなったので。

しかしあらゆるリサーチの結果、上記のように液の中で発生してしまうガスらしいことが判明し、今度はその対処法を探し続けて、とうとう行き着いたのが「真空脱泡機」です。

私のヒーロー「真空脱泡機」

この真空脱泡機は、前の記事である「シリコーン型篇」の中で紹介していますが、圧力鍋のちょうど反対で、容器内の空気を抜いて真空(低圧)にして、レジンの中に溶け込んでいる炭酸ガスを強制的に排出させるという理屈らしいです。私は実感としてはわかりますが理屈としては正確な説明はできません。

この真空脱泡機のおかげで、ほとんど気泡のないレジンの硬化が可能になりました。しかし実は、初めに気泡問題を考え始めてからここに至るまでには2~3年かかってます。真空脱泡機も、一台目は出力が弱くあまり成果がでなかったので、今使用しているのは2台目です。

真空脱泡機についてはたくさん話したいのですが、これも話しが長くなるので、単独で別な記事にしたいと思います。ここは話しを進めたいと思います。

レジン注型

シリコーン型へレジンを注入して硬化させます。詳しくは省略しますが、液の混合や圧力の上げ下げなど、さまざまな作業を秒単位でコントロールします。

【写真上:歴代タイマー。今は真ん中の大きいのを使ってます。置いたまま片手でスタートできるものが便利です】

そして180秒あたりからはもう液体状ではなくペースト状から、ある瞬間に固体化します。この硬化するプロセスではかなり高温になります。おそらく80度くらいになっているかと思われ、触れないくらいの熱さです。

そのまま約15分くらい待つと、まだ全体は柔らかいながら型から取り出せるくらいの硬さにはなるので、取り出します。

なぜ完全硬化する前の柔らかい時点で取り出すかと言うと、注ぎ口のルート(湯口)や通気口のルート(エアベント)、またパーティングラインのバリなどをニッパやナイフで削り取ることが容易なうちに作業するため、早めに型から出してカットします。

レジン原型の研削へ

レジンが硬化するとひとまず、なんか出来あがった感じのものが出てきます。しかしまだまだ完成ではなく、ここから表面の仕上げをしていきます。そのため便宜上このシリコーン型から取り出した状態を「レジン原型」と言ってます。(粘土の原型に対して)。

このレジン原型からは、注入口と通気口などの大きな不要部分と、型の合わせ目(パーティングライン)から微妙にはみ出た部分を削り、研磨して仕上げていきます。

このプロセスを「研削(けんさく)」と言ってます。研磨よりも、もう少し大きく変形させることもあるけど、かと言ってもう彫刻するほどの大きな変形はさせないため、ちょうど良い言葉が見つからず、調べていたところ「研削」という言葉があり、まあその感じに近いかなと思って、そう言っています。

研削はツールを変えて段階的に

研削はパーティングラインを中心に大きめの傷を無くす、やや強めの削りから、だんだん表面を滑らかに仕上げる段階へと進めますが、そこでツールも順に変えていきます。

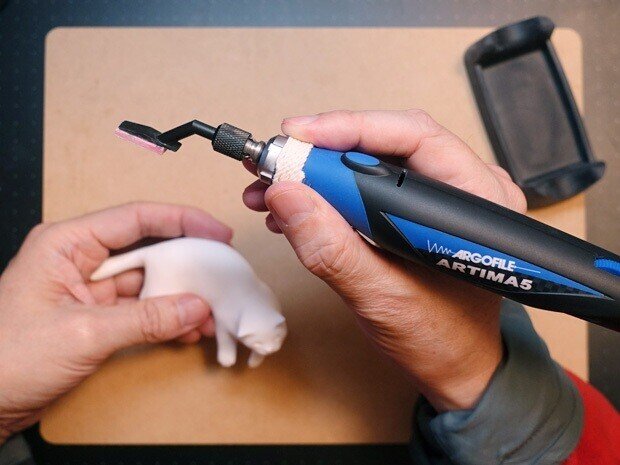

一番初めの「粗削り」では、電動工具を使います。これは単純に先端がシャカシャカ前後に動くだけなのですが、しかし基本的にはレジン原型全体をくまなく研削するので、まずは全体を総じて処理するにはとても助かる工具です。

【写真上:電動工具にスポンジ付きサンドペーパーを装着して粗削り】

自称小さな大発明。サンドペーパースティック。

次に、手作業での削りになります。ここは私が発明?した、サンドペーパースティック(仮称)を使います。このツールも私にとっては画期的な道具です。

サンドペーパーは削りが進むうちに粒子も減ってきて自然と号数より少し細かめの研磨ができ、なおかつ曲面を柔らかく研磨できるので、個体ヤスリに比べても非常にデリケートで仕上げに優れたツールです。

しかし弱点はあまり小さな面を削るにはヤスリの面を固定することが難しく使い勝手が悪いことです。

そこで私は金属の粘土ベラ=スパチュラと、スポンジ付きのサンドペーパーを組み合わせて、写真のようなオリジナル工具を作りました。

【写真上:画期的な自作工具、サンドペーパースティック(仮称)】

この工具であれば、小さな面を安定して研磨できなおかつ摩耗したサンドペーパーは次々と取り換えることができるので、非常に便利なツールです。これを作り出したことでこの仕上げのプロセスは飛躍的に作業がしやすくなりました。

最後は粉塵問題

この研削は具体的にはサンドペーパーでの作業が時間の大半を占めます。レジンをサンドペーパーで研削すれば、細かい粉の粉塵が発生し、空中に舞い上がります。

その粉はどうみても吸い込むと体に良くはなさそうです。また放置するといつの間にか部屋中に届き、床がツルツルになったりします。

私は造形作家として、今後継続的に制作していきたいと考えているため、この粉塵問題もほってはおけない問題となりました。

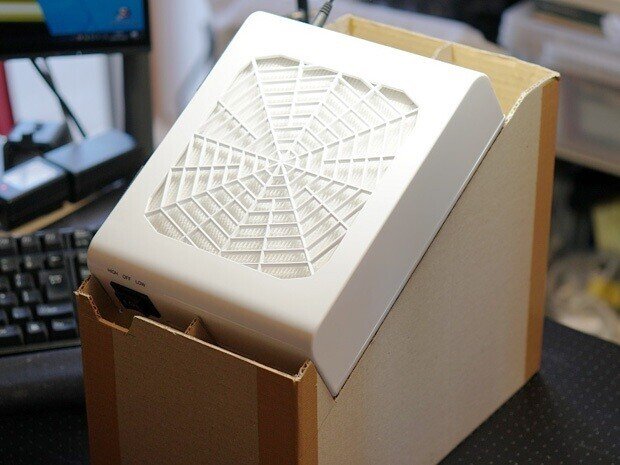

そこでいろいろ調べると「集塵機」という機材に行き着きます。吸気口から空気ごと粉塵を吸い込み、フィルターでろ過する。構造的には広めのエリアを対象にした掃除機のようなものです。

この集塵機は工場などで使用するもので個人使用はなかなか想定されておらず個人が買えるレベルのものがなかなか見つかりませんでした。

ここの検討も実は2年くらいの試行錯誤があるのですが省略しまして、結果的には、ネイル作業用の小型の集塵機に行き着きました。

【写真上:ネイル用集塵機。段ボールの台は自作】

これで、作業と健康とを両立できる環境を整え、仕上げ作業をします。ただしこの仕上げ作業はかなり細かく、下を向いた状態が長くなるため首を痛めやすいので、首のサポーターも購入して作業しています。

【写真上:首用サポーター】

「目」は試行錯誤の結果ステンレス球に。

レジンパートを仕上げたら、最後は目を挿入して完成です。この目は、当初「銀=シルバー」の球を探したのですが、銀は穴の開いた「ビーズ」ならあるものの、今のところ「穴のない球」は見つけられず、ステンレス球を使用しています。

検討段階では、グリーン系のターコイズ風や青系のトルコ石風、ゴールド、パールなど、いろいろ試しましたが、今のところはステンレスが最適かなと考えています。

【写真上:目の素材テストいろいろ】

レジンフィギュア完成。

現在は着彩バージョンも制作中

さまざまなプロセスを経て完成したレジンフィギュアです。このネコ造形当初はレジンの素材色の白を生かした作品を専門に作っていたのですが、あるお客さんからの要望で着彩=色着けバージョンも作るようになっています。

その着彩も、手法が安定してくるまでにかなりの試行錯誤を繰り返したので、これはまた別途「着彩篇」として記事を書いてみたいと思っていますが、しかし今回のレジンフィギュア制作のプロセス紹介はひとまずこの3回で切り上げようと思います。

もしこの3回をご覧いただいた方には大変お疲れさまでした。ありがとうございます。次は別な記事をリリースしてみます。

この記事が気に入ったらサポートをしてみませんか?