荷物を取りに行くのはもう時代遅れ!?自動化のテーマ【GTP】に迫る

こんばんは。

今日はロボットを導入・検討される方へ大切な概念の「GTP」について触れていきます。

GTPは作業者が定点作業のみを実現

GTP(Goods To Person):

作業者が定位置でピッキング・棚入れ作業を実現する方法

であり、一般的にAGVのような自律搬送型のロボットや、

Autostoreなどの自動倉庫型などがあります。

以前紹介したようなAMRなどの協働型ロボットとは異なり、安全策などで作業動線を分けてそれなりの規模を使用して導入します。

GTPの考え方をここで整理しておきます。下記の動画が非常にわかりやすく解説をしてくれています。

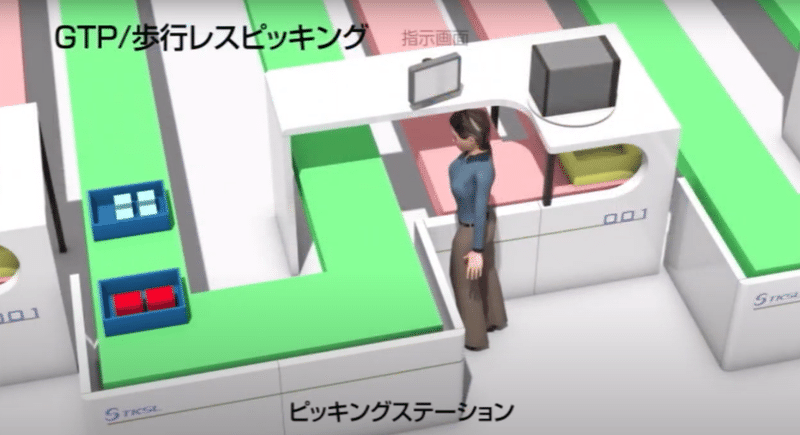

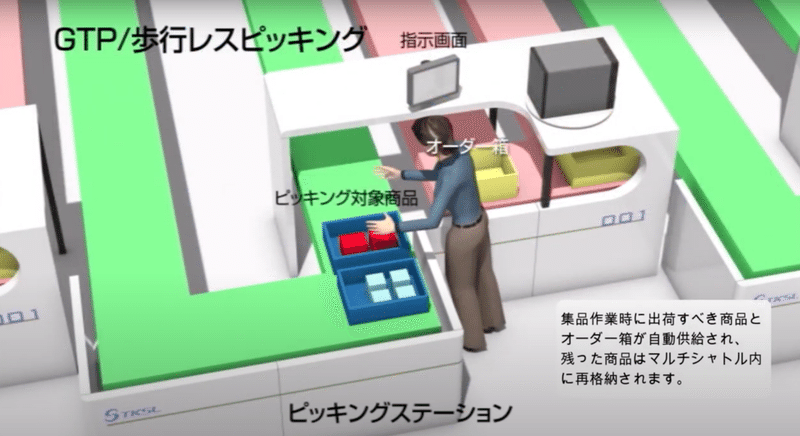

まず作業者は、緑から流れてくる「ピッキング対象の商品」を定点で待ちます。

作業者の前に着いたのち、指示画面に出ている必要数をピッキングしてオーダー箱に投入します。

オーダー箱はピッキングする全ての商品を入れ終わったのちにピンク色のコンベアをたどり自動倉庫へ戻っていきます。

黄色のオーダー箱を完成させるまで必要な商品が緑色のコンベアをぐるぐるする、ということですね。

これにより、わざわざ商品を探しに行ったり、その場所まで歩いて行くと言った不価値作業を削減することができます。

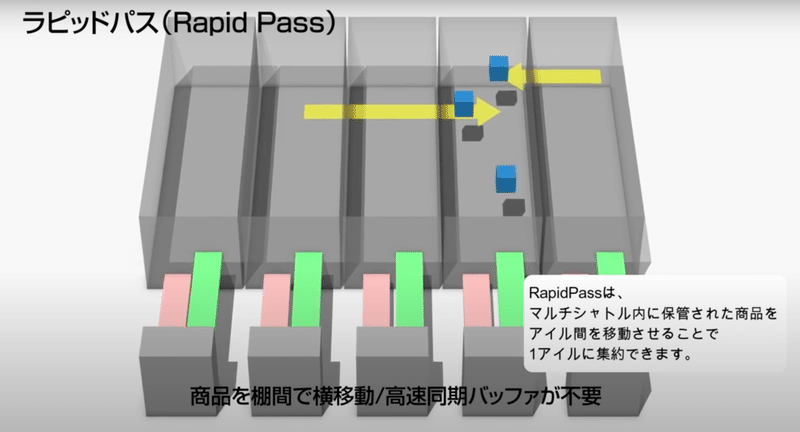

そして、すごいのはこの作業箇所が複数箇所設置されており、商品も自動倉庫間を移動できるため、作業者はこの場所から定点作業のみで完成する、ということになります。

移動0になる反面、相応の面積規模を要する

<メリット>

移動作業削減:

ピッカーが定点作業で動かなくてよい

作業生産性向上:

移動0のため、単位時間に対する作業濃度が増えるため生産性向上

面積効率向上:

作業者の動線に必要なスペースの削減によって、全体スペースの削減が可能

これまで移動してからピッキングという作業が、モノがこちらまで動いてきてくれるという代物です。

Amazon物流センターでは、従業員が1日当たり24キロメートル歩行しているという話もあります。こう言った過酷な労働が自動化技術によって削減されるのは素晴らしい取り組みですね。

<デメリット>

導入面積が大きい:

自動倉庫や搬送など、ある程度の規模がなければコスト削減につながらない

前後工程との調整が必要:

導入にあたって、倉庫レイアウトの変更、オペレーションの見直しが必要となります。

GTPは大きな省人化効果を発揮するシステムですが、メリットを出すためにはある程度の規模を必要とします。例えばAGVを導入しようとするとそれなりの台数がなければ大きな効果は得づらくなります。

また、倉庫内レイアウトの変更やオペレーション再構築が必要で、初期投資も大きくなる傾向があるため、検討倉庫毎に効果が出るのか綿密に検討する必要があります。

導入事例多数

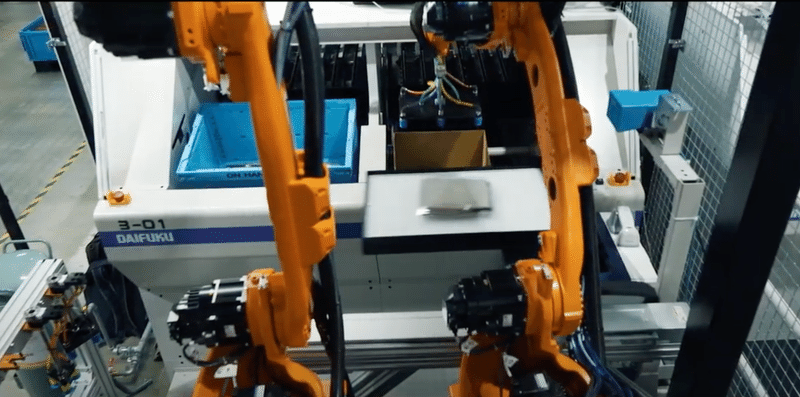

<ユニクロ × MUJIN× ダイフク>

ユニクロの有明倉庫での導入事例です。

マテハン世界一のダイフクと、ロボットコントロールに長けたMUJINのコラボになります。

こちらでは、自動倉庫型で定点作業になるだけでなく、なんとピッキング自体もロボットによって自動化されています。

こうなると定点作業者分のコストも削減でき、また人員不足やコロナなどによる影響も受けなくなるため常に稼働させることができます。

<ニトリ ホームロジ>

続いては家具で有名なニトリの物流倉庫です。

こちらには、Autostoreが導入されています。作業者は目の前に搬送されてきたbin(かご)から商品を取り出し、オレンジ色のオーダー箱に商品を搭載していきます。

autostoreでは、このbinと呼ばれる間口数は後からどんどん追加ができるとのことで、ecのような商品数が非常に多い市場に適しています。

ヒントは作業の細分化

今回のGTPの導入におけるヒントは、作業の細分化にあると考えています。ピッキングまでは自動化が難しいにせよ、今自動化できる範囲に着目をするとピッキング作業において移動もかなり多くの比率を占めています。

よくあるカートピッキングのようなスーパーの一筆書き移動のピッキングにおいては、レイアウトによりますが約半分弱は移動と言われています。

そんな作業を自動化する、というのはGTPやAMRなどで実現できるのが今回のいい事例ですね。

皆さんも何か課題が出た際には、事象の細分化をしていくといいかもしれません。

この記事が気に入ったらサポートをしてみませんか?