伝統的産業のDXに取り組むとはどういうことか

「やれやれ、こいつは途方もないな…」

こんにちは。"モノづくり産業のポテンシャルを解放する"キャディの吉田と申します。ビジネスサイドのプロマネの役割を担っています。CADDi Advent Calendar 2020の19日目を担当します。

キャディに入社してちょうど1年なんですが、冒頭の言葉はまさに入社してすぐの頃の心の声です。そこから1年取り組む中で、製造業のような伝統的産業のDXに取り組むってこういうことなんだ、と感じたことを書き記そうと思います。1年後に全然違うこと考えてるかもしれませんが、それもまた良し。

膨大な変数、構造的問題との戦い

キャディの事業領域は複雑だとみんな言うし、入社前からキャディのことを知る機会は多々あったのですが、入る前は正直少し舐めてました。実際に業務に入ってみて驚愕。

湯川さんが書いてくれた通り、製造における変数がめちゃくちゃ多い。言語化・明文化されていない要素も多々。製作開始しようとしたら設計変更が入るなんてザラ。物流も考えないといけない。しかも、装置1台の部品が数百〜数千点。掛け算で変数が増える。

この手の部品は材質/大きさ/形状/表面処理/熱処理などで何億通りではきかない位に無数のパターンがあります。この複雑性が製造業x少量多品種の市場において取引コストを大きくしています。

こうなると全てをパターンに落とし込もうとしても分岐が多すぎるし、分岐の判断も難しい。仕組み化しようにも一筋縄ではいかない。

この状態を「非効率」の一言で切り捨てるのは簡単ですが、こうなってるのにはそれなりの理由があるわけです。

製品開発サイクルが短くなる中で調達に余裕が持てなかったり、設計部と調達部でインセンティブが違ったり、提示される情報が不十分でも現場のがんばりで何とか形にしてしまい事なきを得てたり。

それに業界の皆さんが何もやってないわけではなく、各社・各人なりにいろんな工夫を重ねて、こういったプロセスを長年回してきています。各主体はそれぞれの視点で合理的に動いた結果が今。まさに構造的な問題です。

業界へのリスペクトを持ってどっぷり浸かる

キャディはこれらお客様や加工会社が苦労されてる受発注業務を、言わば内部に取り込む。業界を横断して活動するキャディの社内および外部との受発注のやり取りは業界の縮図なんです。そのうえでオペレーションとテクノロジーを駆使して何とかする…!

時には、お客様やパートナーの加工会社のところに常駐させて頂いたり、修行させて頂くこともあります。

伝統的産業(リアル産業)を変えていこうとしたら、このように業界に「どっぷり浸かる」のは必須だと思います。そうすることで、

1. ドメインナレッジを養う

2. 課題理解の解像度を上げる

3. 自分たちで実験・仮説検証する

が高速で進められるようになります。

もうひとつ欠かせないのが業界へのリスペクトです。世界中の人々の生活を支える巨大産業を作り、動かしてきている人・会社たちです。素直にスゴいです。そして、新参者ゆえの視点は重要とはいえ、我々の方が学ばせてもらうことの方が圧倒的に多い。リスペクトなしには相手にしてもらえません。

共創なくして変革なし

キャディにおいてパートナーと言えば、製作を担って頂く加工会社=サプライパートナーです。ただ、最近は「お客様とのパートナーシップ」のケースが徐々に出てきており、共創の重要性をひしひしと感じています。

加工品全体の一部をキャディに発注するだけなら、キャディはサプライヤの1社に留まるでしょう。ただ、キャディを活用して調達の構造を大きく変えていきたいとなると、そう簡単には行きません。そういった場合、お客様に「キャディを活用して課題解決するために、お互いに努力しましょう」とお伝えしています。

こうして、お客様とアライアンス関係を作ることによって、通常の調達支援を超えて包括的な原価低減に取り組んだり、調達関連業務のデジタル化を進めていく動きが実際に生まれてきています。

先述の通り、我々が取り組む問題は構造的なため、一点突破では立ち行きません。複数の要素が繋がっている。そうした問題の解消は、当事者にも一緒に神輿を担いで変化を推進してもらう必要があります。

従って、製造業に限らず多くのケースで、伝統的産業のDXは、このように顧客とも共創していく側面が必要ではないかと考えます。

アナログとデジタルの幸せな融合を目指して

社内で「お客様にWowを提供しよう」といった話が出ます。「品質が超いいね!」というWowももちろんありますが、「依頼への対応が速すぎる」「想像以上に生産性が上がって、やりたかったことができるようになった」など良い意味で驚いてもらい、それが将来への期待感に繋がったりする。

システムを活用して上記のような対応ができてることもあれば、全く関係なく泥臭いアクションの結果ということもあります。

結局、顧客(発注メーカーも加工会社も両方顧客と言える)にとっては、デジタルかどうかは関係ありません。バックヤードがどうなっていようと、我々のアウトプットに価値を感じるかどうかが全てです。こだわるべきは、お客様やパートナーに喜びや感動を提供できてるかどうか。

キャディはデジタル化を標榜してるものの、いきなりアプリケーションを作ってそれをとにかく導入しよう、なんてつもりはさらさら無いです。社内の業務も結構アナログな部分もありながらやってきました。

しかし、1年経って見ると受発注業務のシステム化はかなり進みました。これからの1年でプロダクトの機能拡張や自動化の推進など"Whole Product"として、もっと進化していけると思います。更に、お客様やパートナーへのプロダクト提供やシステム連携も視野に入ってきています。

伝統的産業にどっぷり浸かって、共創しながらDXを進めていくというのは、時に歯を食いしばりながらアナログな取り組みに奮闘しつつ、粘り強くソフトウェアを織り込んでいく、そんな営みなんだと思います。うん、パワーも時間もかかる。けど、ここに今後10年の大きな可能性がある。

DXの個人的ベンチマーク

さて、冒頭に書いたように「途方もない」と思うことはまだまだありますが、1年前に「これは大変」と思ったことは、今ではそうでもないです。完璧ではないにしろ、みんなの努力によって、当時からすると圧倒的に仕組み化が進んでいます。

今「これ結構キツいなー」と慄くことも、1年後にはしっかり仕組み化・システム化できているでしょう(楽観)

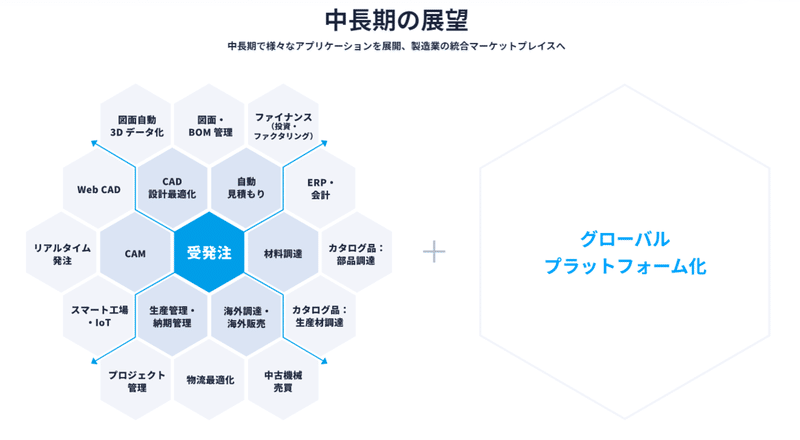

その先は?以下のように中長期展望を掲げています。

ただ、製造業特有の単語もあるし、総体としてどんな企業か、どんな変化を起こしてるのかはイメージしにくいかもしれません。僕らもまだどんな姿になるか分かってるわけでもないですし。

なので、最後に、伝統的産業のDXってどんなイメージか、個人的にベンチマークとして置いてる2社を簡単に紹介させてください。

1社目は建設スタートアップのKaterra。EMSのFlextronics(Hon Haiの競合)で長年CEOを勤めたMichael Marksが創業。設計・建材調達・製造・物流・施工の全工程を自社で管理する垂直統合モデルを持ち込み、短納期化・価格低減とマスカスタマイゼーションの両立を実現したと言われています。

Katerraのことを知ったのは2018年頃。BIMとERPといったシステムで一元管理するのはまさにテクノロジーカンパニーですが、建材の製造から自社で行い、サプライチェーンを作っていると知って驚きました。DXという言葉が流行る前でしたが、こんなことができる時代になってきたんだなとワクワクしました。

2社目は国際物流スタートアップFlexport。キャディ入社してすぐ、Whole Productってこういうイメージじゃないかと社内でも共有しました。

運送・通関事業者のデータベースを基盤にして、運送管理やコミュニケーション機能を備えたオンラインプラットフォームを運営。更に、自社で航空機や倉庫を保有してリアルな貨物輸送サービスも展開したり、貿易用のファイナンスサービスも提供。

紙・FAX・Excelがはびこる領域をデジタル化し、顧客の効率性と情報の透明性を大きく引き上げている、と聞くと、まさにDXというかんじですが、24時間全世界で動き続けている物流のプラットフォームの裏側では人手が相当かかってそうです。リアルオペレーションの運営もきっと泥臭いはず。

キャディがこの2社のようなビジネスモデルをそのまま目指すというわけでは必ずしもないのですが、産業を変革する、DXを実現するという目線で、参考になることも多いんじゃないかと思います。この2社に負けないくらいの変化を起こしたいですね。

もし、こんな営みに飛び込みたいという方がいれば、ぜひご連絡ください。一緒に産業変革を進めてくれる方、大募集中です!

この記事が気に入ったらサポートをしてみませんか?