国内シェアNO.1!インフラ機械メーカーのインターンシップを公開!!☆彡

広報PPPです★★★

今回は、先日開催された1DAYインターンシップの様子をお届けします📷

今回は10名の学生のみなさんに参加していただきました!

みなさんありがとうございました!!

今回は、技術部のインターンシップに参加していただいた学生さんに密着させていただきました!!

日工株式会社1DAYインターンシップ

■08:30:挨拶・自己紹介・会社説明

「日工のアスファルトプラントのシェアは約80%!

高速道路や滑走路は90%が日工の製品から出来ています!!」 の場面

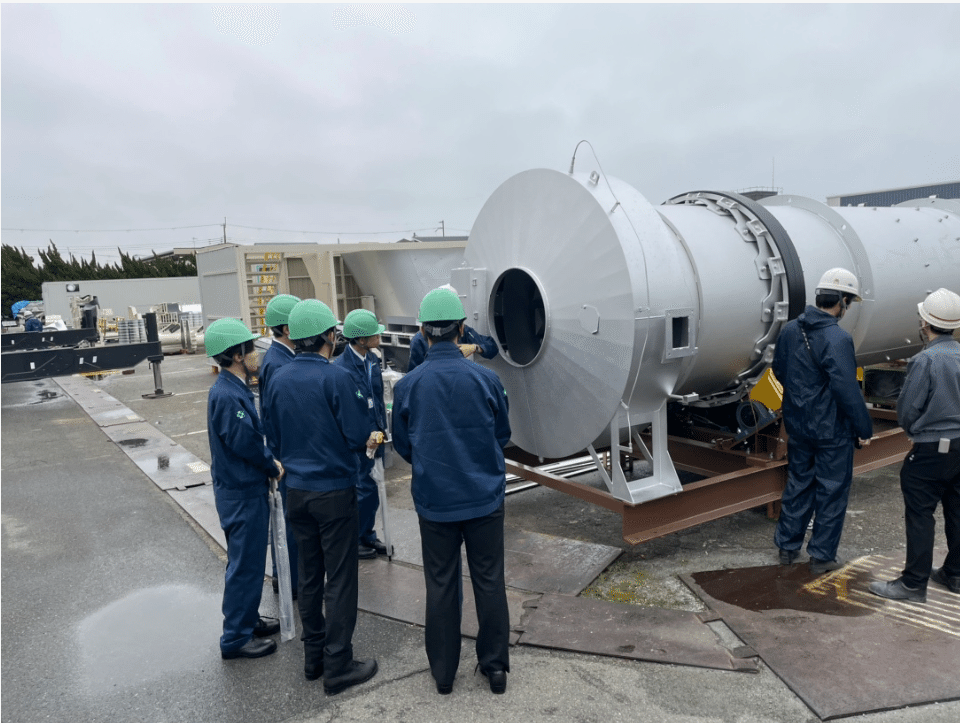

これがアスファルトプラントです。

皆さんが毎日歩いているアスファルト道路、

こんなに大きい設備からできているんですよ~~!!

スタート!!

■09:30~:技術部の拠点「テクノセンター」に移動

まずは、各部署の説明をしていただきます!

日工はプラントメーカーなので、

自社で開発から設計、エンジニアリングなどはもちちろん、

プラントの組み立てまでのすべてを一貫して行うことができます!!

なんせ大きい製造機械なので、複雑な技術が絡まりまくっています。

その一翼をどのように担っているのか、理系の学生さんにとってはとても興味深いと思います💻🧬

■開発部の勉強会に参加

この勉強会、最近始まった取り組みだそうで、

「部内の各課で何をしているか、ちゃんとみんなで共有しよう!」

という目的のもと、開催されています。

質問が飛び交う、にぎやかな勉強会

学生さんもメモをとったり、興味津々な様子★さすが理系学生★

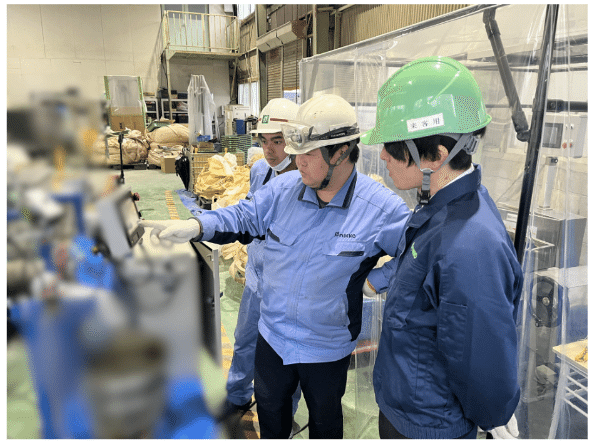

■13:00~:工場見学

お昼ご飯を終えて午後の最初は工場見学!!

日工本社の巨大な工場をお見せしちゃいます(^_-)-☆

プラントがあれだけ巨大なので、工場も巨大、作ってるものも巨大です。

なので、かなり見ごたえのある工場だと思います!🏭

■バーナテスト見学

バーナは、アスファルト合材の材料である骨材を加熱・乾燥させる過程で活躍するものです!!

このバーナと、ドライヤ(ロータリーキルン)で骨材を加熱・乾燥させます🌞

本社内には「バーナテスト場」という施設があります。

製品出荷前には、このテスト場で着火・燃焼が問題ないかのテストや、

各バーナの特性の記録が行われます✅🔥✅

温暖化が課題となる昨今、日工は温室効果ガスの低減を目指しております。

開発部では、環境負荷の低いカーボンニュートラルな燃料を使用した

バイオマスバーナの開発に取り組んでおり、今回のインターンシップでは、バーナの開発テストを見学していただきました!

■フォームド装置見学

アスファルト合材は冷えると固まってしまうため、製造・施工には品質確保のために一定の温度が必要になります。

その一定の温度とはおよそ160℃と高温であり、加熱の為に多くの二酸化炭素が排出されることになります、、、。

加熱温度を下げることができたら、燃料の使用量や燃焼時間も少なくなり、CO2の排出量を削減させることができる、、、。

そこで!品質を確保しながらアスファルト合材の温度を低減させる、 フォームド装置 が開発されました!!

フォームド装置とは、正しくはフォームドアスファルト製造装置といいます。

フォームド装置によって製造される中温化合材(加熱温度が低減されたアスファルト合材)は、その環境負荷の少なさから自治体の公共工事などで優先的につかわれています。

その需要はこれからどんどん広がっていくとされ、

日工でも積極的に研究・開発が行われております!!

フォームドアスファルトは、高温の液体状アスファルトに少量の水を添加し、その水が水蒸気となり発泡することで生成されます。

出来上がったフォームドアスファルトを

マイクロスコープで観察▶配合や条件を変えて、何度もテストを重ねますψ(._. )>

■スケッチ業務体験

このスケッチ業務は、主にプラントを構成する装置を入れ替える時に行う業務です!

プラントは様々な装置が組み合わさって構成されており、プラントの一部の装置を入れ替える時には、入替え前に現地でスケッチを行います。

プラント装置は長く使う過程で少しずつメンテナンスが加えられます。

そのため、最初の設計図面を基に設計した場合、現地工事時に実際の装置とズレが生じる ということが起こり得ます。

これを防ぐために、現地でスケッチし、それを元に改めて設計する必要があるのです📐

寸法が最新の図面とあっているのかの確認や、配管ルートを設計したりするのも設計部の業務です!

■15:30 業務体験終了

業務体験を終えると、人事部長よりありがたいお話を頂きます😊😊😊

日工のインターンについて

学生のみなさんがインターンに参加してくださった動機を伺ったところ、

・製品を通じて社会に貢献できるから

・自社一貫のものづくりで、達成感があるから

・自分で開発・設計したのものが大きなスケールで形になるから

このように答えていただきました!!(嬉)

特に技術部のインターンでは、実際に技術部で働く社員と同じ環境で、

業務体験や開発シーンに立ち会うことができます。

自社一貫のものづくりを体験してもらうことで、

自分のスキルや興味の幅、関わりしろを新たに発見できるのではないでしょうか\(◎o◎)/!

おわりに

日工という会社は、「インフラを基盤から支え」ているため、

その社名にスポットが当たることはあまりありません。

インターンに参加してくださった学生さんたちに少しでも、

プラントについて、社会での大切な役割についてはもちろん、

社内の雰囲気などが伝わっていましたらとても嬉しいです(>_<)♡

▼お仕事に興味を持たれた方はこちら

取材協力:インターンシップに参加してくれた学生のみなさん・技術本部のみなさん

ライター:PPP