[DX事例71]デジタルツイン化で工場施設を3Dデータ化_味の素株式会社

ITコンサル×パートナーCFOのタナショーです。

このnoteではDX事例やIT活用事例の紹介を通して、経営者の方がITを身近に感じたり面白いと思ってもらえることで、企業の成長に役立つ情報をお届けしていきます。

今回は食品業界からです。CMでも馴染みの「Eat Well, Live Well.」が有名な味の素株式会社の工場DXです。

工場の3Dデータ化や工場見学もDX!?味の素のDX事例

味の素は社名にもなっている「味の素」や「ほんだし」などの調味料が有名ですね。味の素は世界一のアミノ酸メーカーを謳っており、食品事業やアミノサイエンス事業を柱としてグローバル展開しています。

今回はそんな味の素グループの製造工場でのDXをお伝えしていきます。

①工場施設をまるごと3D化 次世代型設備管理システム「PLANTAXIS®」

こちらは味の素グループである「味の素エンジニアリング株式会社」で開発されたサービスととなります。

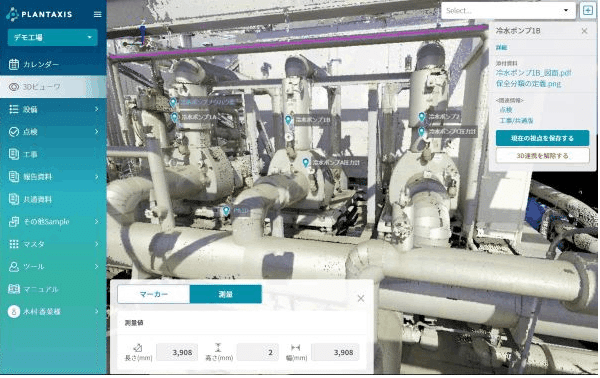

PLANTAXIS®は工場の設備管理を行うために、工場内の施設をまるごと3Dデジタルデータ化するサービスです。

工場には製造機械以外にも配管やポンプなどの様々な設備がありますが、3Dレーザースキャナを使って工場内の施設を点群データとして撮影します。撮影後、画像処理や3Dデータと設備データの紐付けを行うことで、3Dデジタル工場ができます。この3D工場データはWebブラウザ上で閲覧ができます。

「リアルにある情報を仮想空間に再現する」、いわゆるデジタルツインと呼ばれる技術ですね。工場の設備情報をデジタルツイン化することで、どんなメリットがあるのでしょうか?

PLANTAXIS®は「現地に行かずともどの場所にどんな設備があるのかWeb上で確認できる」というメリットがあります。

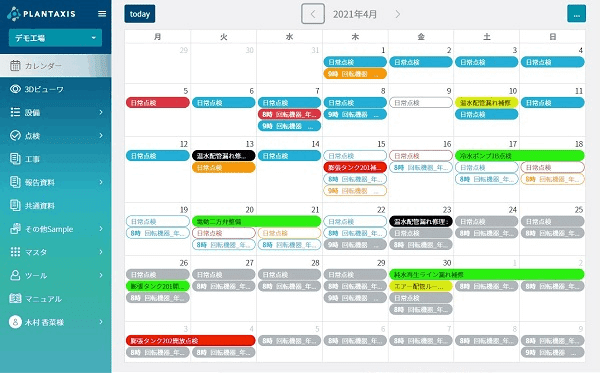

Web上の設備を選択することで使用やマニュアルを確認可能できたり、3Dデータ上で設備の採寸をすることが可能になります。これらは設備の改修や保全計画に活用ができ、PLANTAXIS®内の機能である保全計画のスケジュール管理することで、設備の一元管理が可能になっています。

②工場見学もDX? 川崎新工場のクノールスープ工場見学体験

味の素は2021年10月に新工場である川崎工場を竣工しており、それに合わせて施設内の「クノール」スープ工場見学体験を一新しました。コンテンツの企画・制作は株式会社ワントゥーテンが手掛けています。

工場見学のDXを目指したということもあり、見学ブース内にはプロジェクションマッピングなどの空間グラフィックやデジタル技術をふんだんに取り入れています。

コンテンツとしては、「工場見学の目的のためのミッションムービー」から始まり、「プロジェクションマッピングを利用しての収穫タイミングを見極めるための疑似体験ゲーム」「タッチディスプレイ上でのパスタの検品体験」などがあります。

工場見学は主に子供向けにわかりやすい内容になっており、大型モニターやプロジェクションマッピングを駆使して没入感を高める作りとなっています。

味の素は工場見学を通して次世代育成のための学ぶ場を用意し、お客様とのコミュニケーション強化やロイヤリティ向上につなげたいとしています。

経営戦略とDX事例の関連性について

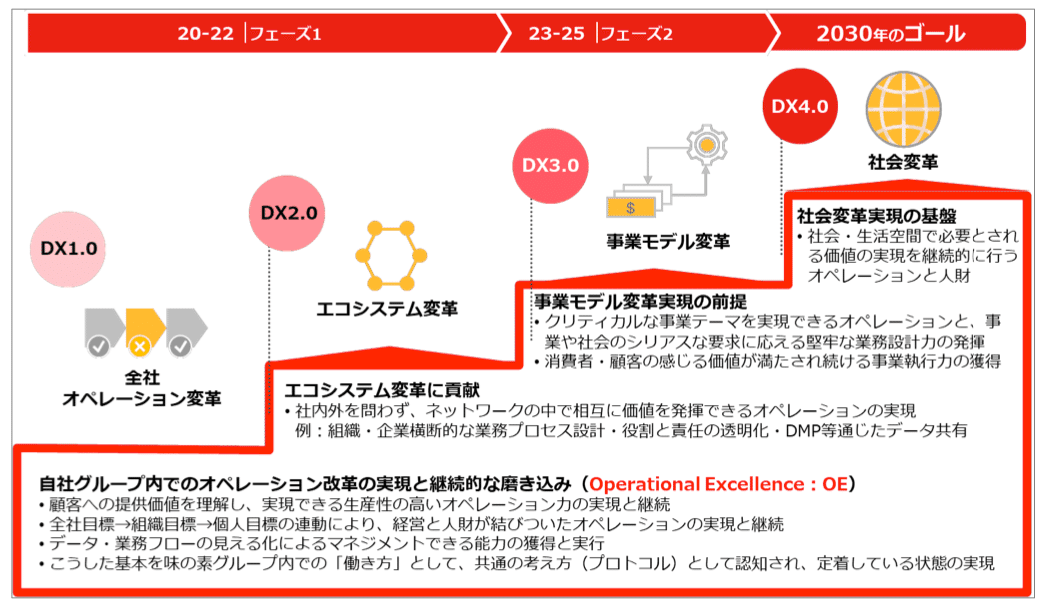

味の素は2021年1月に発行した「味の素グループのデジタル変革(DX)-食と健康の課題解決企業へ-」の資料の中で、食と健康に関する課題解決するためにDXを積極的に推進することを発表しています。

味の素はDX推進に4つのステージを用意しており、生産性向上やデータの見える化を行う「全社オペレーション変革」。パートナー企業との協業を通じ、新たな商品やサービスを展開している「エコシステム変革」などがあります。

最終的には、味の素のバリューでもあるASV(Ajinomoto Group Shared Value)で掲げた「社会価値と経済価値を競争する」を実現する「社会変革」を2030年のゴールとしています。

特に2019年以降のコロナ禍の現況を「こころとからだの健康への驚異」ととらえており、食と健康に関する様々な追加施策を行うことで人々のウェルネスを作り出そうとしています。

味の素グループはDXを通して、食と健康の領域に関する様々な課題を解決する「食と健康の課題解決企業」を目指して活動を続けています。

まとめ

いかがでしたでしょうか?

今回はデジタルツインの事例でした。JFEの記事でもデジタルツインを通したAIシミュレーションの事例をお伝えしましたが、デジタルツインは高度な技術が必要になりがちです。

ただ今回のPLANTAXIS®はデジタルツイン化された3D工場データを保全管理に利用するというもので、シンプルながらも効果的という「手軽なデジタルツイン」と言えるものでした。

デジタルツインを行うと、サイバー空間で作成されたデータ上で商品の試作を行ったり、障害や問題が発生した際の原因追求のシミュレーションを行うことが可能です。現物を用意せずとも、素早く・低コストで実行できるのがデジタルツインのメリットですね。

皆さんの会社でもデータ化・デジタルツイン活用できるところがないか探してみてくださいね♪

タナショー

参考にさせていただいた情報

味の素株式会社HP

https://www.ajinomoto.co.jp

味の素株式会社 「統合報告書2021」

https://www.ajinomoto.co.jp/company/jp/ir/library/annual/main/011/teaserItems1/00/linkList/0/link/Integrated%20Report%202021_J_A4.pdf

味の素株式会社 「味の素グループのデジタル変革(DX) -食と健康の課題解決企業へ-」

https://www.ajinomoto.co.jp/company/jp/aboutus/dx/pdf/ajinomoto_dx.pdf

PLANTAXIS® HP

https://www.plantaxis.net

PRTimes「ワントゥーテン、体験設計から開発までワンストップで工場見学のDX*に貢献」

https://prtimes.jp/main/html/rd/p/000000120.000016942.html

この記事が気に入ったらサポートをしてみませんか?