メタマテリアルから考える今後10年の設計のゆくえ

本稿の概要

本稿では人類が新たに獲得しようとしている設計対象としてメタマテリアルを紹介し、メタマテリアルが新たに開拓する設計手法や製造業の進化を展望します。まずメタマテリアルとは何かについて述べ、その後メタマテリアルを産業に適用するための課題を述べます。その後、メタマテリアルを設計するためにはどのようなコンセプトや手法が必要なのかを述べ、今後の設計の在り方について展望します。

メタマテリアルとは何か?

メタマテリアルという用語にはいくつかの定義が存在しますが、最も広い意味でメタマテリアルとは、特定の材料に人工的に幾何形状を設計する、あるいは空間的に異素材を適切に配置して複合化させるなど、幾何構造や材料配置を適切に設計することで目的の”マクロな物性”がコントロールされたモノを指します。

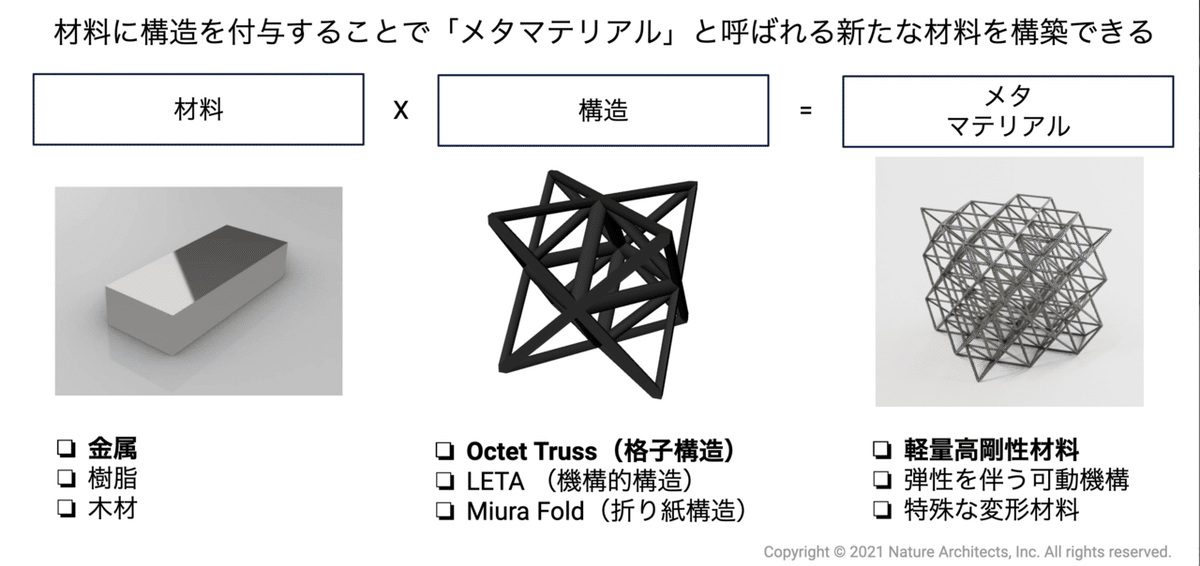

図1:メタマテリアルの一例

例えば、図1にあるようにある金属に図中央図真ん中の幾何構造を空間充填させたモノを、マクロに材料だとみなしてそのモノのヤング率(材料剛性)、ポアソン比(材料の変形特性)を考えることが ”メタマテリアルとして構造を捉える” ことを意味します。

この構造はオクテットトラス(Octet Truss)と呼ばれる構造で、現代の製造業で流通している材料の中で剛性を揃えて比較すると、どの材料よりも軽量なものとなっています*。Octet Trussはmechanical metamaterialsと呼ばれる、弾性・塑性・変形特性などの力学的な性質が人工的にコントロールされたメタマテリアルのひとつです。

(*ただし現在はoctet trussよりも軽量かつ剛性の高いメタマテリアル構造が報告されています)

こうしたメタマテリアルは物質科学者のashbyが考案した図2のashby plotと呼ばれるチャートを利用して評価することができます。このチャートは縦軸がヤング率(材料の剛性)、横軸が密度(軽さ)を表しています。Octet Trussをはじめとする軽量かつ高剛性なメタマテリアルをマッピングすると左上の紫色の部分のエリアを埋めることができます。これは従来の材料では到達できなかった圧倒的な軽量化が実現可能なことを意味しています(*)。こうした材料(メタマテリアル)の製造コストが十分に下がれば、メタマテリアルはモビリティや航空宇宙の領域で十分に活用されるべき技術となるでしょう。

(*従来のエアロゲルと同じ密度で、4桁も高い剛性を持つ材料が実現可能なことが報告されています!)

図2:ashby plot

メタマテリアルの製造

現実的には、このような三次元の微細構造を加工するための金属3Dプリントは製造コストは高く、今すぐにあらゆる産業に適応できるわけではありません。しかし、航空宇宙産業などに業界を限定すれば金属3Dプリンタはジェットエンジンの3Dプリンタによる量産など応用事例は増えてきており、製造技術の面でもメタマテリアルの本格的な実用化が近づいていると考えられています。

さらに、実は3Dプリンタなどの特殊な製造手法でのみ造形可能な複雑な幾何構造以外にも我々の身近なところにはメタマテリアル的なモノは溢れています。例えば、ハニカム構造はさまざまなモビリティや建築などのコア材として実用化されていますが、この構造も六角形充填された平面に垂直な方向からの荷重の剛性はできるだけ残しつつ、構造的な密度は減らすOctet Trussなどの三次元の軽量高剛性なメタマテリアル構造の2次元版と考えることができます。

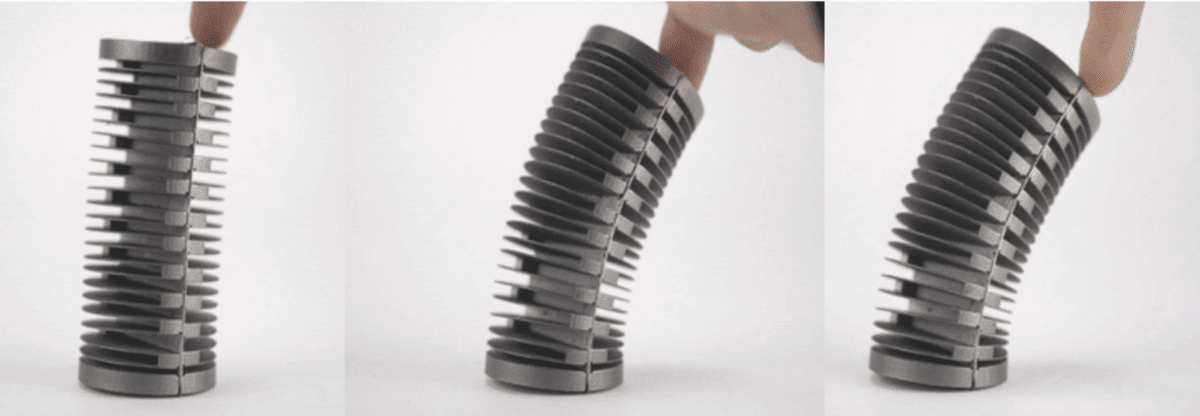

図3:柔軟に特定の方向にのみ変形するチタンでできた構造

図4:特定の方向にのみ弾性をもち曲がるCLTでできた構造。右は大手町inspired labの内装

また、図3,4の写真にあるシンプルな幾何構造を金属や木材(CLT)に加工すれば、特定の方向にのみ極端に曲げ剛性が低い(やわらかい)ヒンジのように変形したり特定の振動を防振するメタな部材を生み出すことができます*。これらの例は形状が比較的シンプルで射出成形や押し出し成形、プレス加工、切削加工などの従来の製造手法のいづれかで生産可能です。

(*こうした構造はメタマテリアルと呼ばれるよりはCompliant Mechanismsと呼ばれています)

メタマテリアル産業化における課題

このように、メタマテリアルは幾何構造を限定すれば従来の製造手法で生産可能であることから、実用化への最も大きなハードルは必ずしも製造技術ではなく、別のところにあると考えられます。我々Nature Architectsは実用化への最も大きな課題は設計技術にあると考え、メタマテリアル設計のための技術を開発し社内で運用しています。

メタマテリアルは生み出される機能が、使用する材料、形状、製造手法すべてに相互依存しています。したがってメタマテリアルを製品に組み込む設計を行う際には材料選定、形状設計、構造解析、製造手法選定を並列して同時に考慮する必要があります、全てのバリエーションの組み合わせは膨大で設計検討の際には軽く1000、10000のオーダーのサンプルを検討する必要がある場合が少なくありません。

しかし、現在一般的に普及している設計のプロセスはCADによる形状設計、CAEによる構造解析が独立したソフトウェアとして提供されており、形状設計と構造解析を100パターン検討するだけでも膨大な作業工数が必要となります。こうした現状ではメタマテリアルを設計しプロダクト化することは現実的ではありません。現状は限られた職人的なエンジニアが数理モデルや独自のツールを構築して研究や設計を行っています。

メタマテリアルを本格的に産業応用するためには、現状世界各地で行われている個別の数理モデル開発やアドホックな特定の設計対象のためのソフトウェア開発ではなく、汎用的にメタマテリアルを設計するために必要なワークフローを抽象的に定義し、それを具体的なソフトウェアとして具現化する必要があります。Nature Architectsでは、マクロ物理特性を入力するとそれを実現するメタマテリアルが自動生成され、プロダクトに埋め込まれた状態で3Dモデル化・図面化する設計技術、Direct Functional Modeling™️(DFM)という設計概念を提唱しています。そしてDFMを社内でソフトウェア化し運用することでメタマテリアルをプロダクトに埋め込む設計をメーカー企業向けに行っています。弊社では具体的に振動制御、熱の制御、一体構造による変形制御など様々な物理特性の制御するメタマテリアル設計を提供しています。

動画:単一材料で組み合って不要であるが、メタマテリアルが埋め込まれることで、関節の動き、表面の柔軟性、内部の骨のような密度と剛性をDFMによる設計で達成した腕のサンプル

このようなメタマテリアルの設計技術を開発する企業はもちろん我々だけではありません。グローバルにみればベンチマークとなる企業が存在し(*)、さらにメタマテリアル技術を持つベンチャーに特化したビルゲイツやネイサン・ミヤボルドも出資するベンチャーキャピタル”MetaVC”も現れてきています。今後の10年でメタマテリアル的概念が産業化することはほぼ間違いないでしょう。

(* General Lattice社, nTopology社など)

メタマテリアル設計に必要なこと

近年のメタマテリアル産業化への機運の高まりは、これまでの15年の研究的な発展の上に成り立っていると私は考えています。この15年でメタマテリアルなどのモノを研究対象とする試作環境は一変しました。3Dプリンタやレーザーカッターなどのデジタル制御で物質を加工する工作機械の発展と普及がfabrication oriented designと呼ばれる新たな研究スタイルを産みました。従来は、モノの作り方を新たに提案する研究、数理モデルを提案する研究、それらをシステム化する研究は一人の研究者ではなくどちらかと言えば、別々のスペシャリストが個別に行っていました。一方fabrication oriented designでは一人の人間(あるいは一つの研究チーム)がこれらすべての個別のプロセスを統合した研究を行います。そうすることで膨大な数の数理的・数値的・物理的な検討が研究者個人のレベルで統合し実行できるようになり、これまで見つからなかった新しいメタマテリアル構造や数理モデルおよび設計手法が数多く提案されるようになってきました。

こうした研究を抽象化すれば、「材料・設計・解析・製造を統合しないと設計できない対象を見つけそれを汎用的に設計可能にすることで実現されるものづくり」と言えます。このような統合的なものづくりと比べて現代の製造業は産業革命以降、可能な限り属人化を排除し業務を区切り、大量生産された規格部品を精密に組み立てる方法が一般的であり、統合的というより分業的なものづくりと見なすことができます。そこでは、設計業務→解析業務→品質保証→生産管理などの個別の部署間でのやりとりで、できる限り手出戻りが発生しないように業務プロセスが最適化されています。こうした近代化されたものづくりの在り方は分業や規格化を突き詰められた極限までに効率化されたプロセスであり、先ほど述べた材料・設計・解析・材料を統合したアプローチと根本的に異なります。

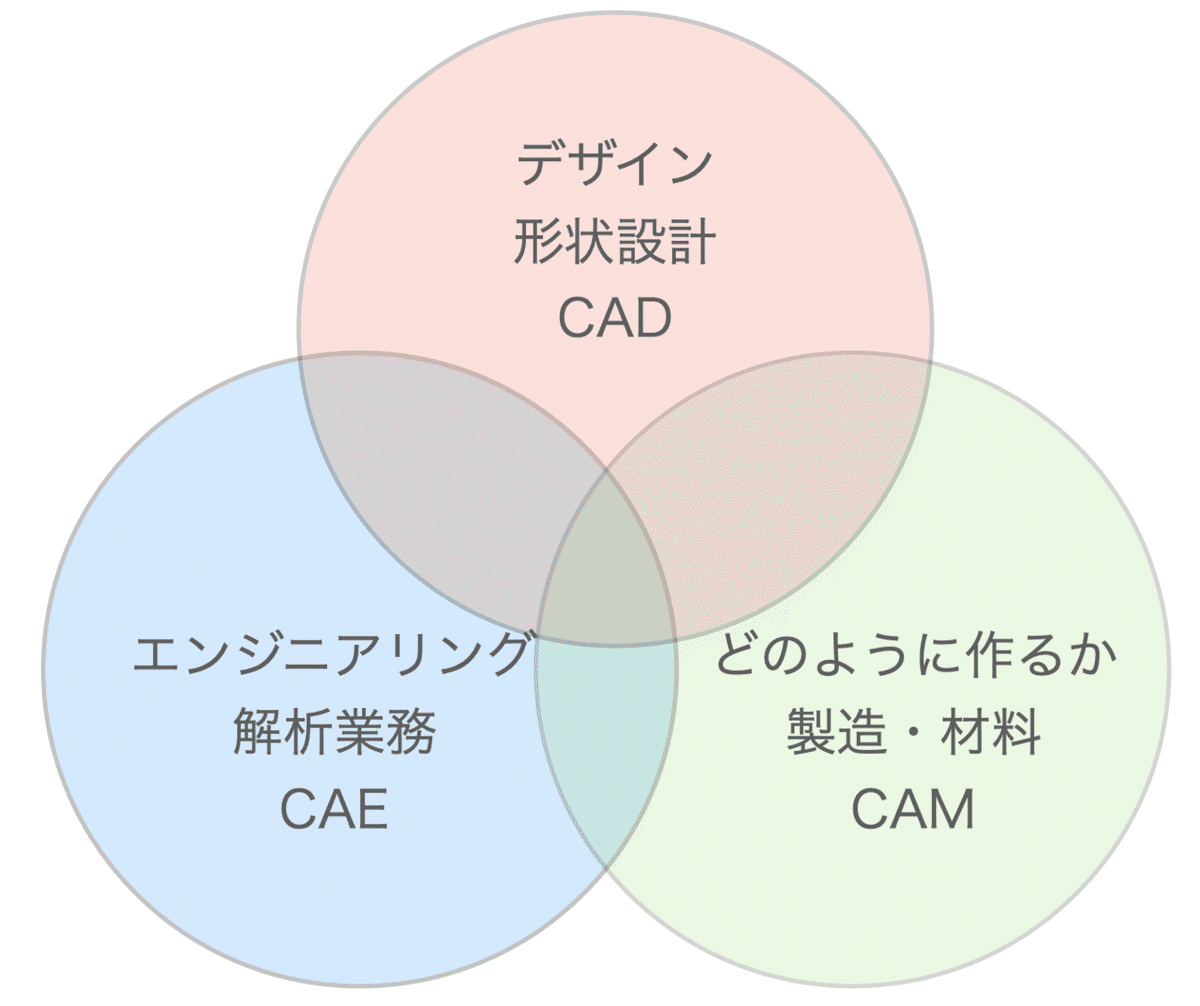

図6:ものづくりの3つの要素

統合アプローチではこうした分業ではなく、設計業務や解析業務や製造の制約などの各領域間の関係をモデル化しソフトウェア化することで、積極的に領域間をコミュニケートさせ統合的な設計を実現しています。(図6)。また統合された設計プロセスでは材料を変更すれば、適切な形態(設計)や製造手法も変化する、各領域が相互依存関係にあることを前提とした上で設計システムが構築されています。こうした統合的設計を実現することで例えば、軽量化と剛性の両立など一般的にはトレードオフとなっている機能の限界を突破する最適形状(メタマテリアル)および最適な材料・製造手法を発見し製造することができます。

今後10年でメタマテリアルの産業化へ

こうした統合アプローチはアカデミアの世界だけでなく、今後10年でさまざまな製造業において普及すると私は考えています。これまで人類は、新しく設計対象が現れた際に、設計手法を抽象化してソフトウェア化することで新たに産業を創出してきました。例えば、コンピュータグラフィクスも30年前は設計手法すら確立されていない領域でしたが今ではフルCGアニメやゲームなどで一般に普及し設計技術が成熟することで産業化しました。

同様のことがメタマテリアルでも起こると私は考えています。メタマテリアルが次世代の産業に対して大きなポテンシャルを持つことは、冒頭で示したashby plotなどを通して理解することができます。さらに製造技術の発展と共に実用化可能であることも論理的に示すことができます。このようにメタマテリアルのレバレッジする価値を具体的に示すことができれば、そこにリスクマネーが流れ技術が実装され産業化されるでしょう。

未来の設計のあるべき姿

メタマテリアル設計が一般化すれば、これまでは、設計者がトップダウン的に何をつくるかを決め、その後に解析業務→品質保証→生産管理→量産といった手出戻りをできるだけ発生させないトップダウン的な製造プロセスが少しずつ変化すると考えられます。

具体的には我々が顧客企業向けに提供するソフトウェア”DFM Explore”は

・製品に組み込むメタマテリアル構造がどのような機能を持つのか?

・製造できるのか、どのような形状であるのか?

・材料は何にするか?

などの全てを同じソフトウェア上で検討し、必要であれば図面化する探索ツールです(動画2)。DFM Exploreを顧客に提供することで、これまではトップダウンであった大企業におけるものづくりのプロセスを大企業側の部署の組織改革をすることなく、初期の設計段階でおおよその材料・形状・解析・製造などを統合した設計検討を行うことが可能になります。

動画2:図の左上はプロダクトに埋め込まれたメタマテリアル構造、左下はメタマテリアルの形状変数パラメータや製造制約を示す。右側はメタマテリアルが生み出す機能空間、性能を示している。

我々のメタマテリアル設計のためのDFM Exploreはこうした統合的アプローチによる設計の一例にすぎません。メタマテリアル以外にも統合的アプローチによる設計は製造業のあらゆる領域で同時多発的に生まれています。例えば、金属3Dプリンタで量産されているGEの3Dプリントされたジェットエンジンは従来の製造技術ではそもそも目的の性能要件を満たす製造ができないために3Dプリンタで試作する中で、性能を満たしさらにコストメリットが存在することが発見され量産に適応されています。この事例も材料・形状・解析(機能)・製造が統合された結果の事例と言えるでしょう。建築の領域でもVUILD株式会社は日本中にshopbotと呼ばれる簡易のCNC切削マシンを導入し、その土地で材料を調達し加工・施工する枠組みを構築し、その上にNestingと呼ばれるソフトウェアプラットフォームを通して個別にカスタマイズされた住居設計サービスを提供しています。これらの事例は全て、設計(意匠)から考えるのではなく、製造プロセスから設計を発想しその上で成立する設計を行うという現在主流のものづくりとは逆の考え方と言えます。

従来の製造プロセスが分業化・規格化された産業においては、

・どのように製造するのか

・製品がどのように機能するのか

などの”つくりかた”を必ずしも強く意識しない設計が一般的であり、作り方や出来上がるモノの”身体性”を欠いた設計だと批判することができます。高度に規格化・分業化された製造プロセスの上で成り立つ設計にはバリエーションが限られており、あらゆる製品が出尽くしてしまった現代では、根本的に新たな価値を設計として生み出すのではなくナラティブなストーリーによって製品価値を訴求をすることが価格競争力になってしまっている例も少なくありません。こうした閉塞感を打破し現在の設計概念の延長線上にはない価値を生み出すためには、作り方における身体性を強く意識した設計が必ず必要になります。

そこではむしろ、製造手法や材料、生み出す機能を統合した状態で発想するからこそ生まれる新しい形態(設計)という設計からトップダウンに製造に至るトップダウン的プロセスの逆を行う必要があると考えられます。あるいは、これら全ての条件を積極的にループさせ統合することで生まれる設計解を探索する必要もあるでしょう。

こうした新たな設計概念が産業の中に少しずつ浸透し形状やコンセプトのみの身体性を欠いた設計が過剰にもてはやされるいびつな風潮が変化し今後は本質的にクリエイティブなものづくりの事例が増えることで一般化することを願いつつ、筆者個人としてもNature Architectsという会社の代表として新たな設計概念の実装とそれによる具体的な設計例を示し続けたいと考えています。

弊社Nature Architectsについて

Nature Architectsはメタマテリアルやコンプライアントメカニズムと呼ばれる構造を汎用的に設計するための設計技術DFMを社内で保有・運用することで、振動制御、熱制御、変形制御などの様々な物理的機能を製品に組み込む設計を特殊な設計を行なっています。様々な領域のメーカー企業と共同で製品を開発することで、これまで不可能であった機能を製品に組み込み製品の付加価値を大幅に高める設計を目指しています。

この記事が気に入ったらサポートをしてみませんか?