HACCPを上手く使うために⑫ ~手順4 フローダイアグラム 何のために作るんですか?

こんにちは! あたたけ です。

引き続きHACCPの話です。

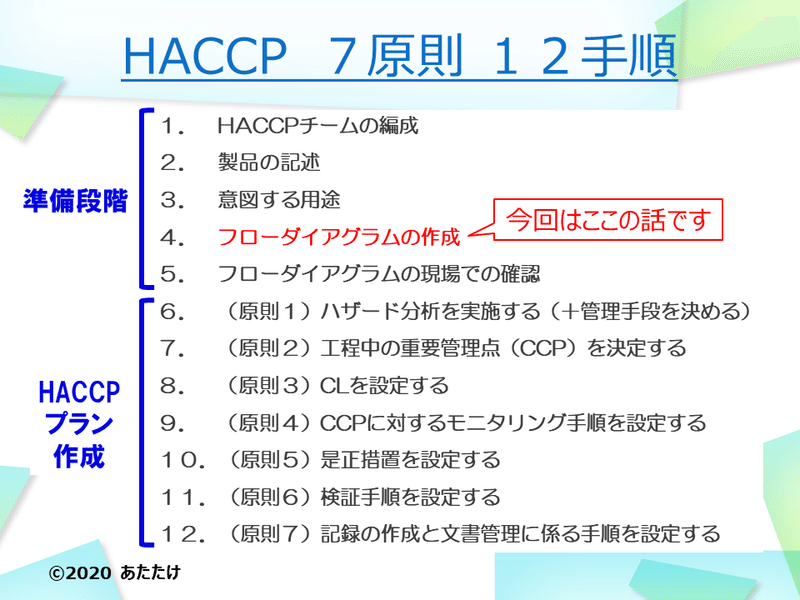

今回は『手順4 フローダイアグラム』についてです。

実際の食品工場での取り組みや研修などを見ると、

この辺りから『本格的なHACCP』の雰囲気が出てくると感じます。

確かにフローダイアグラムはハザード分析のために大事な資料です。

あたたけの場合、工場確認にお伺いする際には、

自分自身で製造工程の全体像をつかむため、最も重視しています。

ですが、あくまで『HACCPプラン作成の準備段階』ということが忘れられ、

過剰な作り込み(≒時間のかけすぎ)をしていると感じることもあります。

『重視する』と『時間をかけて作り込む』はだいぶ違うんですよね。

なぜ、過剰な作り込みをしているのか?

理由は『最初から100点を目指す、日本的?気質』と

『フローダイアグラムの目的を充分に理解していない』だと思います。

順に考えていきましょう。

①最初から100点満点はとれるのか? とる必要はあるのか?

これはフローダイアグラムに限りませんけどね。

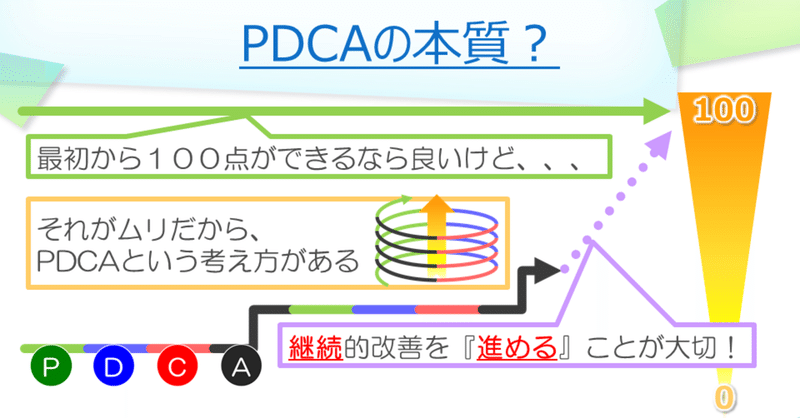

以前、『HACCPはPDCA』というようなことも書きましたが、

PDCAというものは、継続的改善を確実に進めるためのものです。

つまり、『改善が行われるのは当然のこと』という考え、

言い換えれば『最初から完ぺきな仕組みは作れない(作るのは難しい)』

という考えが根本にあると思います。

まぁ、

『現状には完ぺきに対応しているが、世の中の進歩や要求の変化に

対応していくための継続的改善を進める』というのが

理想ではありますが、あくまで『ただの理想』です。

失敗や間違いを認めることを恐れすぎじゃないかなぁと思います。

というような話をすると、

『じゃあ、食品事故を起こして良いの?』と言われるのですが、

『じゃあ、今の管理手段は完ぺきなの?』と言い返したいところですが、

これは売り言葉に買い言葉というヤツですね。

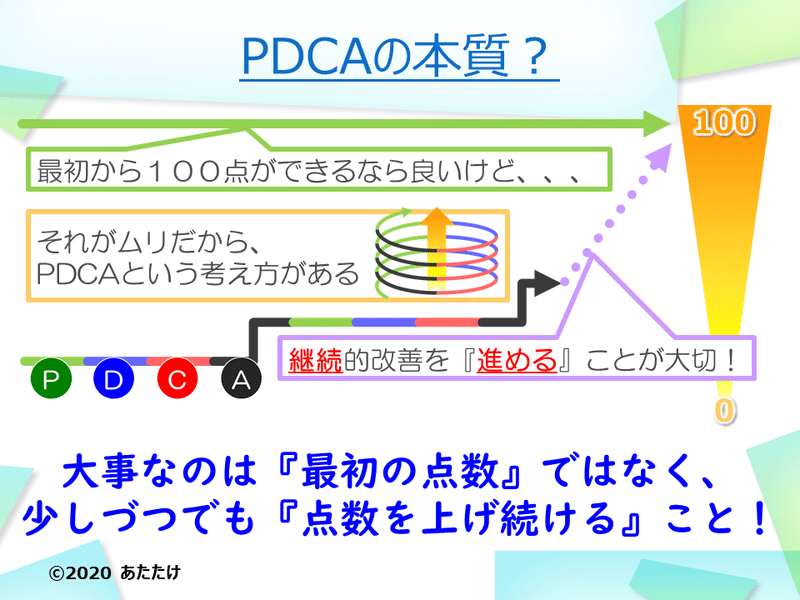

実際のところは、『満点じゃないけど決して不合格点ではない』というのが

多くの食品工場でのあたたけの印象です。

HACCPの目的は、『HACCPに取り組む』ではなく

『HACCPを使って、より良い管理手段にする』です。

大事なのは、フローダイアグラムやハザード分析の書類ではありません。

それらを通して、適切な管理手段を考えることであり、

実際の作業をより良いものにしていくことです。

であれば、変にカッコつけずに、

とりあえず出来る範囲・わかる範囲で作れば良いと思います。

NATO(Not Action,Talk Only)と言われないようにね。

※この辺りは、教える側の姿勢にも問題があるかもしれません。

『ダメ出しするのがエライ』という勘違いが未だに残ってる。。。。。

本当にエライ指導者とは、『知識だけでなく意欲も伸ばす指導者』

だと思います。上から目線でダメ出しだけでは意欲は伸びないです。

②フローダイアグラムの目的は?

HACCPの取り組みで見ると、

『ハザード分析をしやすくするため、(今の)製造工程を見える化する』

ですね。

ただ、最初に『あたたけは工場確認時に重視する』と書いたように、

工程の見える化ということ自体が、工場の全体像を把握するため、

とても便利に使うことができます。

これはHACCPチーム(に限らず工場で働いている人)にも同じです。

なので、『フローダイアグラムには管理手段なども書き込む』ことが

推奨されているテキストを見かけます。

このこと自体は正しいと思いますが、

先ほどの『①最初から100点を目指す』と結びつくと

『フローダイアグラムの時点で、

完ぺきにハザードを管理できる管理手段になっているか考える』という

次に行うハザード分析を全否定する発想になっていることがあります。

HACCPではあくまで『準備段階』の文書を

『最終的な情報共有に活用する』という矛盾が。。。。

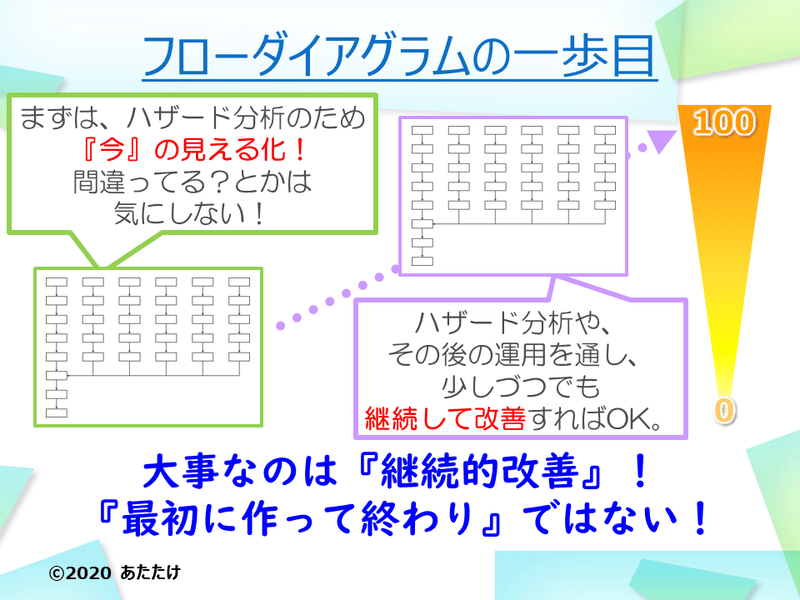

これを解決するには、

まずは、準備段階の資料と割り切って『今の』製造工程を見える化する、

その後、ハザード分析などを進め随時改善する、というのが現実的です。

ん???

これって、さっきの①で書いたのと同じですね!

とりあえず出来る範囲・わかる範囲で作れば良いんです!

ということで、今日の一言です。

『フローダイアグラムは便利&見栄えする書類。

ただし、真の目的はハザード分析の支援。

時間をかけるのであれば、フローダイアグラムではなくハザード分析。』

次回はフローダイアグラムの続きです。

目的を踏まえて、どんな作り方が良いのか考えていきましょう。

それでは、今回はこの辺りで!

この記事が気に入ったらサポートをしてみませんか?