HACCPを上手く使うために⑭ ~手順4・5 フローダイアグラムを使いやすく!~

こんにちは! あたたけ です。

引き続きHACCPの話です。

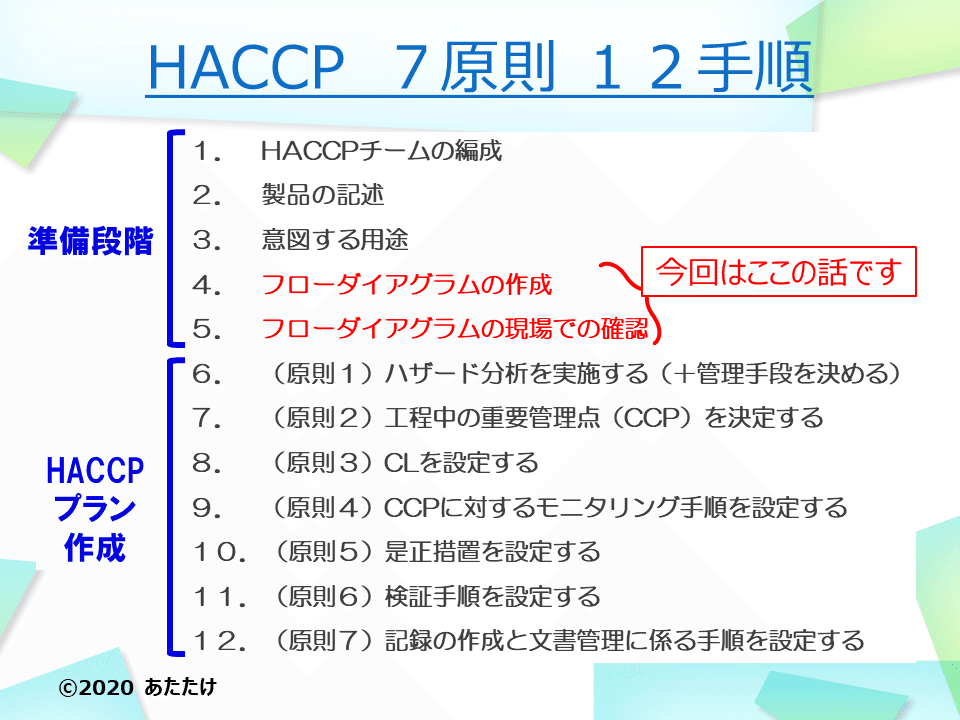

『手順4 フローダイアグラム』の途中ですね。

『手順5 フローダイアグラムの現場確認』まで今回は進めます。

前回、フローダイアグラムの作り方&活用方法をまとめました。

『全ての原材料・工程&現状の管理手段を記載』としましたが、

『原材料や工程が多すぎて大変!』ということがよくあります。

原材料や工程がそこまで多くない工場では特に問題にはならないのですが、

『規模が小さい分、小回りで勝負』というような工場では

苦労されていることをお見かけします。

『1枚で製品の製造工程が全てわかる』という理想にこだわりすぎて

うまく活用が出来ない典型例でしょうか。

例えて言うなら、

『旅行に行くときに、日本全体の地図だけを使う』みたいな?

『カーナビを広域表示にしすぎて、目の前の道がわからない』とか?

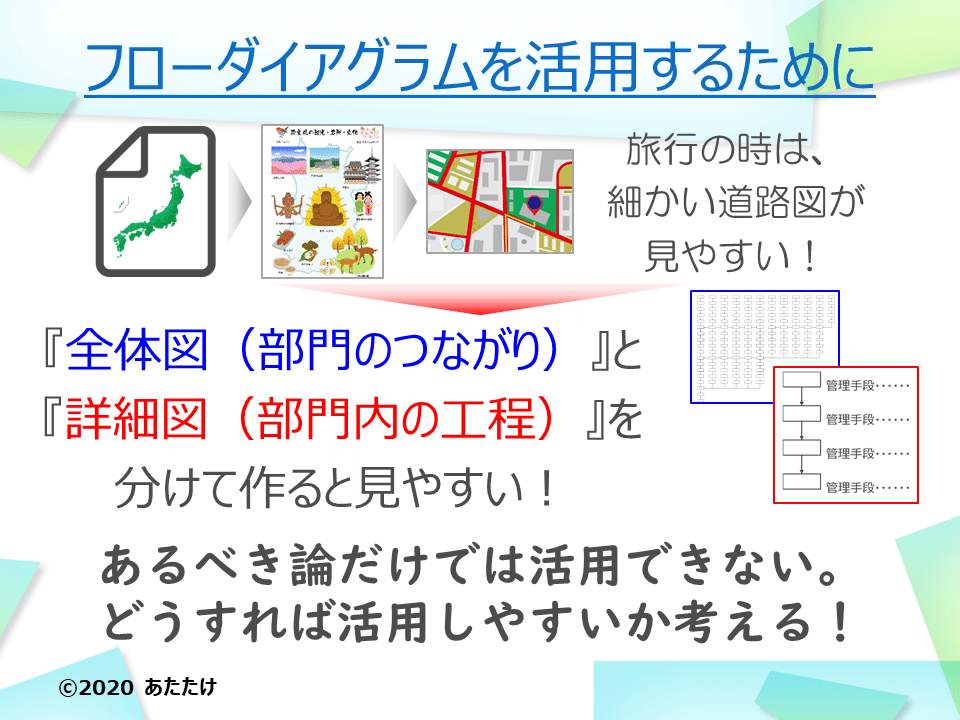

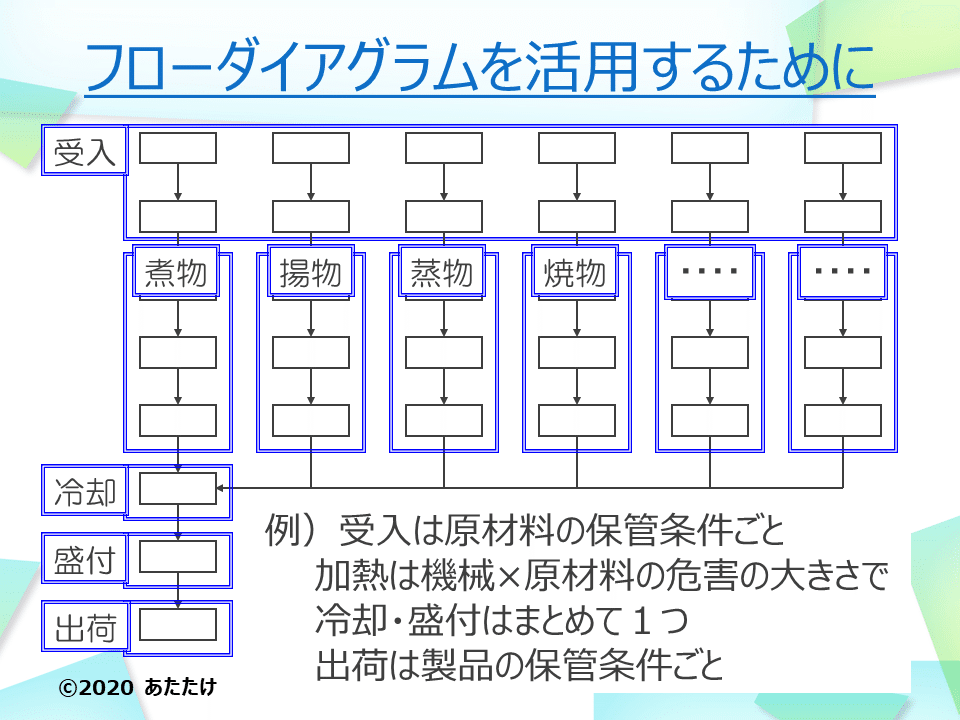

そういう時は『工程の集まり≒部門ごとに作る』のがおススメです。

さらに製品数が多い場合には『ある程度集約する』のもいいですね。

『HACCP制度化への対応』に関しては

管轄保健所が『そんなのはダメ』と言われたらダメですが

制度化の本質、『HACCPを活用して事故を防ぐ』という点では、

『全製品を個別に、それぞれ1枚で作る』というのは

全くのムダ、活用に繋がらず形骸化で終わる気がします。

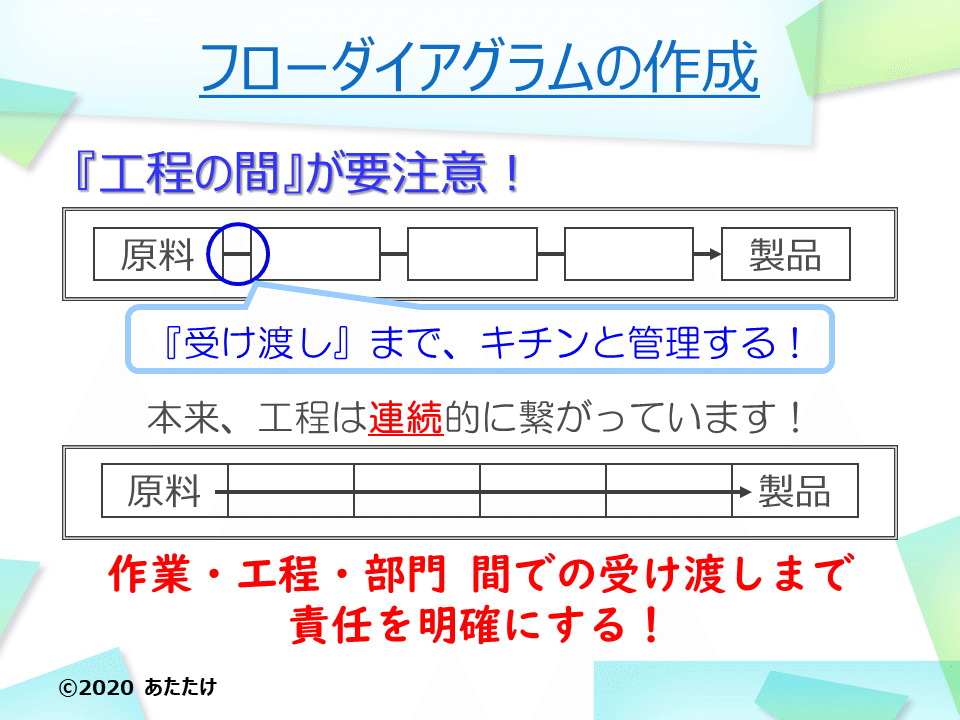

ただし、部門ごとに作成した場合に、1つ大事なことがあります。

それは、『部門の間の受け渡し・受け取りを忘れないこと』です。

『部屋の前に置かれたままの食材』とか、

見たことありませんか?

微生物の増殖(室温放置→品温上昇)がリスクとなる場合には、

ハザード分析の際、『どちらの工程でそのリスクを回避するのか』の

検討を忘れないようにしましょう。

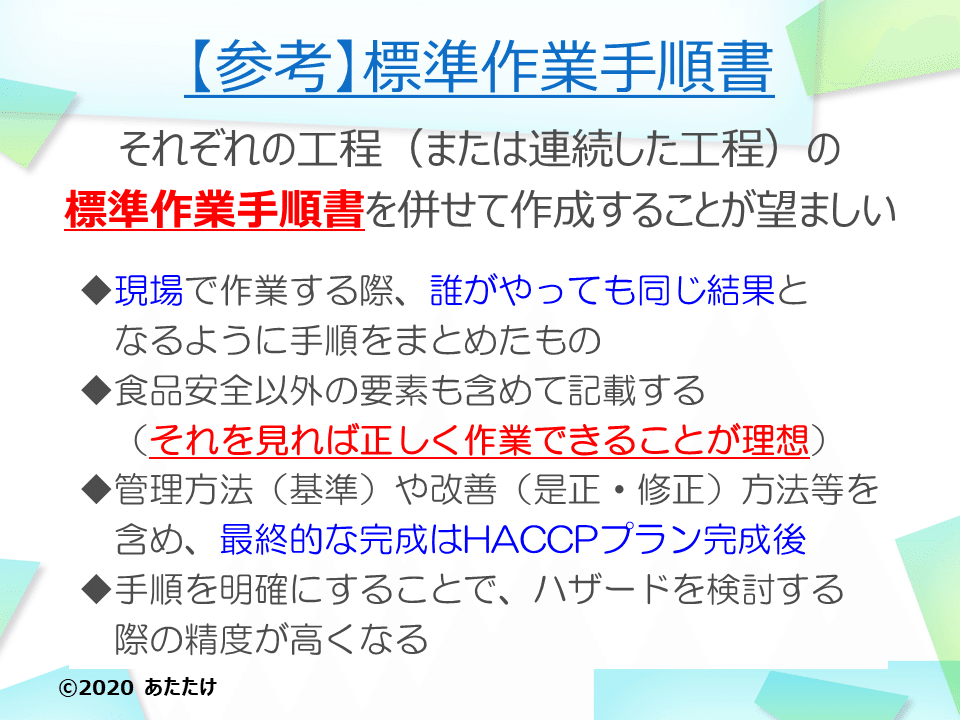

さて、フローダイアグラムの活用方法として、前回、

『現状の手順書等を該当する工程のところに並べる』と書きました。

いわゆる『標準作業手順書(SOP)』との組み合わせですね。

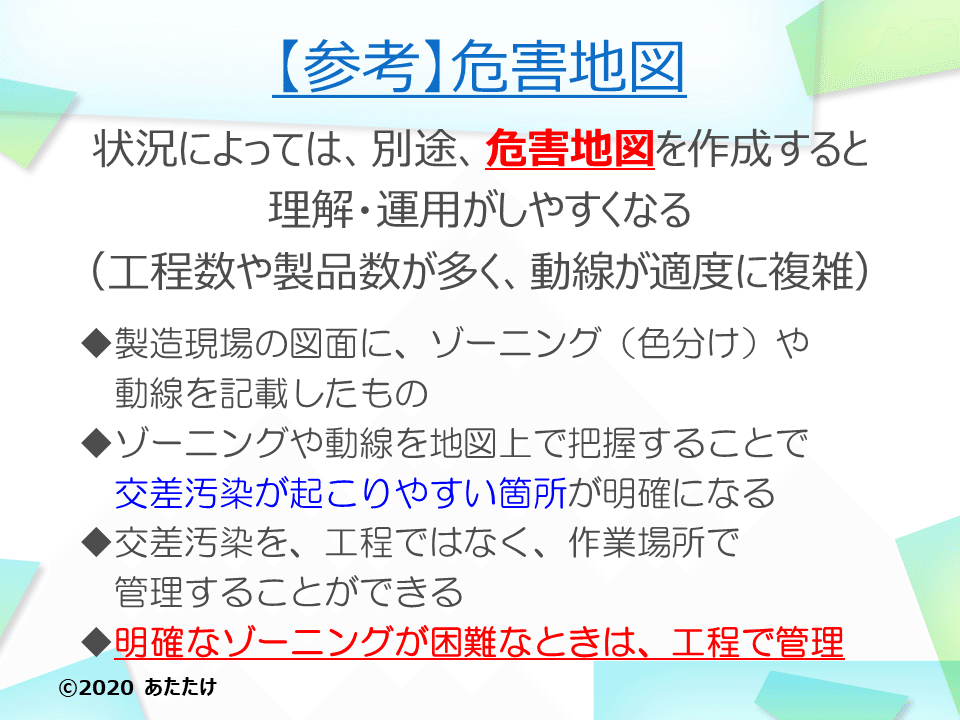

また、ゾーニングとの組み合わせも紹介しました。

(ちなみに、あたたけはゾーニングと動線を組み合わせた図面を

『危害地図』と呼んでいます。)

このようにフローダイアグラムと組み合わせることで

ハザード分析がよりやりやすく、従業員で情報共有しやすくなる資料は

各工場で色々とあると思います。

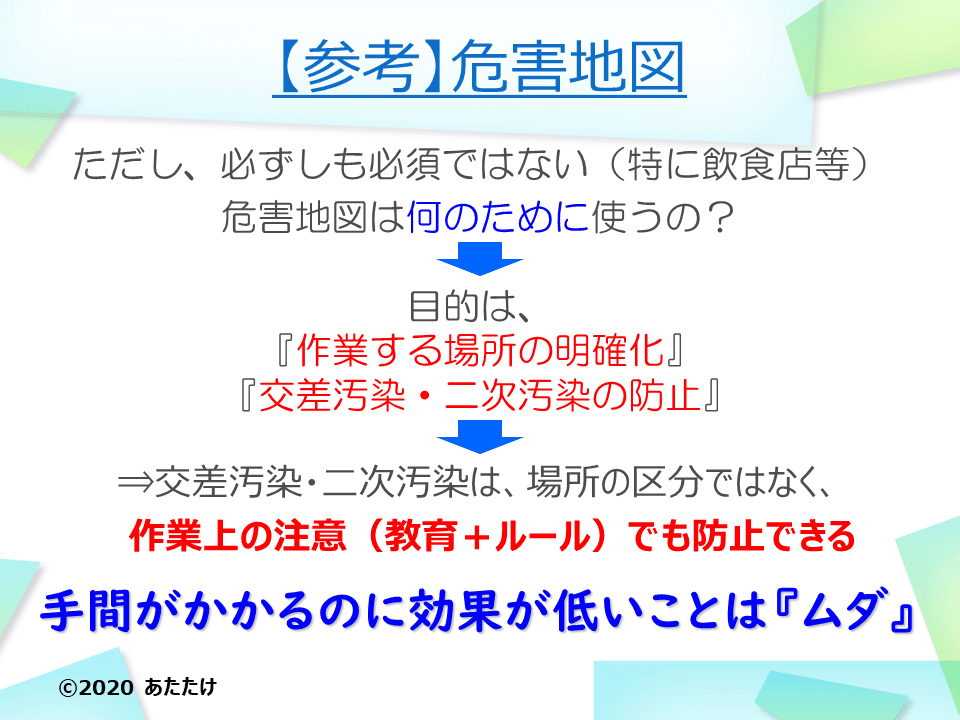

が、これらはHACCPで『ゼッタイ必要』という訳ではありません。

『あればよりわかりやすい』というだけです。

特に『危害地図』は、『動線が適度に複雑な工場』では有効でしょうが、

『動線が完全に1方向』という交差汚染が起こらない工場や

『1つの部屋であらゆる作業を行う』という動線が複雑すぎて

場所の区分でリスク管理ができない工場(飲食店等も!)では

あまり意味がないかなぁと思います。

まぁ、いろんな資料があれば『やってる感』は出ますが、

『本当にその資料は必要なのか』

『どのように活用できるのか、どのような効果があるのか』

というところまで考えたいものです。

さて、ここまでが『手順4 フローダイアグラム』のあたたけ的考察です。

で、HACCPの12手順では、この後に

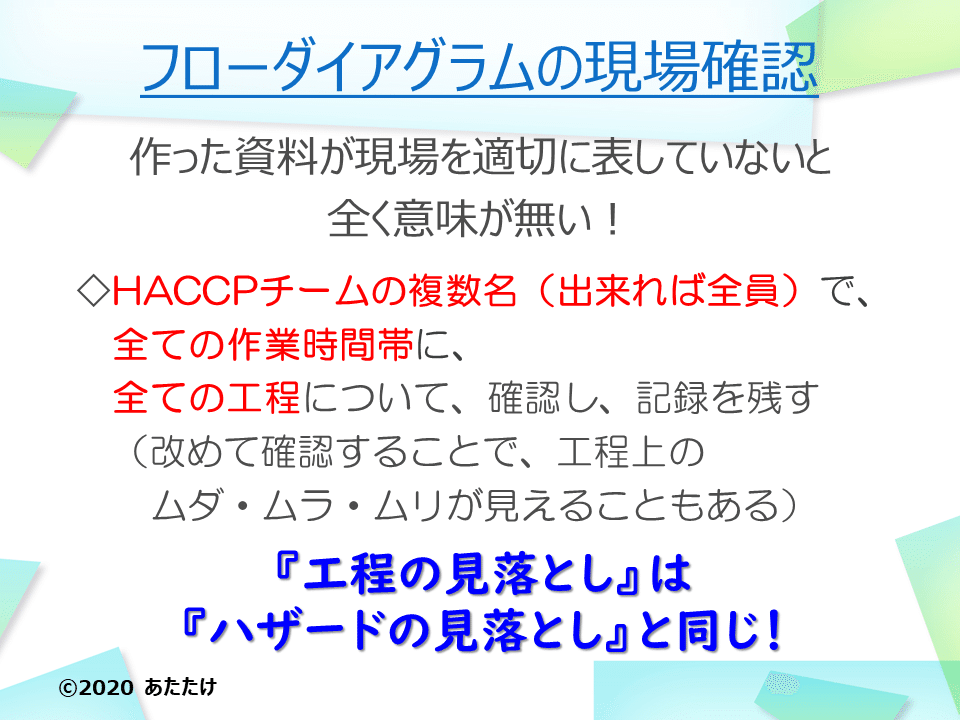

『手順5 フローダイアグラムの現場確認』が来ます。

教科書的には

『フローダイアグラムに抜けが無いか現場で確認する』ですね。

その通りと言えばその通りなのですが、

なぜ、フローダイアグラム『だけ』現場確認が手順に入っているのか?

他の手順でも妥当性確認や、その後の試験運用で

現場で確認することにはなりますが、特に項目があるわけではありません。

『ハザード分析の前(HACCPの原則に入る前)に、キチンと現場を見ろ!』

ということでしょう、きっと。

HACCPってどうしても『書類作成』が作業量として多くなり、

『書類を作れば良いんでしょ?』となりがちです。

この『手順5 フローダイアグラムの現場確認』という項目から

『書類を作る=机上の空論で終わらせるな!』という

強いメッセージを感じませんか?

次回は『ハザード分析』と言いたいところですが、

HACCPから離れたテーマを1つはさむ予定です。

それでは、今回はこの辺りで!

この記事が気に入ったらサポートをしてみませんか?