【ものづくり体験記】岐阜県大垣市のプレス金型メーカー「和晃精工」が作るキャンプギア「焼鉄 YAKIGANE」

岐阜県大垣市生まれのキャンプギアブランド

Number55 鉄板「焼鉄 YAKIGANE」とは。

岐阜県大垣市の

金型メーカー「株式会社 和晃精工」

デザイン会社「株式会社 ルンゴ」

の2社共同開発によって生まれたブランドNumber55。

このNumber55が作る、

究極までに「焼く」を追求しワイルドでタフで男らしく

どこまでもデザイン的で機能性豊かな鉄板が、

「焼鉄 YAKIGANE」です。

焼鉄を知ったきっかけ

まずは、僕がこの「焼鉄 YAKIGANE」を知ったきっかけをお伝えします。

実は、岐阜県大垣市でプレス金型の製作を行っている

この「株式会社 和晃精工」さん、

僕が働いている会社のお客様なのです。

僕が焼鉄を知ったきっかけはこうです。

ある日の朝礼。

弊社の従業員Kさんがこんなお話をしました。

(Kさんは和晃精工さんの営業担当)

「和晃精工さんがクラウドファンディングですごいことしとる」

「いつ何があるか、分からない面白い時代ですね」

僕の中では、結構な衝撃でした。

僕が働くこの業界(金型関係や熱処理関係等)は、

クラウドファンディングなどとは程遠い世界だと思っていました。

興味深々。朝礼後直ぐにネットで調べました。

Googleで「焼鉄」と検索。

出てきたページはMakuakeのこちらのページ。

もちろん、現在はサポート募集は終了しておりますが、

目標金額を遥かに超える金額が集まり、

見事に「Success!」の表記があります。

目標金額の約12倍の達成率。

とてつもない偉業だと思います。

こうして焼鉄YAKIGANEに対して興味がどんどん深まっていきました。

応援購入の決め手

「焼鉄 YAKIGANE」の存在を知った僕。

「応援購入しようかどうか」

実は、正直迷いました。

商品説明や動画を幾つも拝見し、

「焼鉄 YAKIGANE」が魅力のある商品ということは

十分に分かっておりました。

ただ、僕の中で、応援購入するための

決め手がありませんでした。

そんな微妙な気持ちを抱いていた僕。

購入を即決する「決め手」を発見しました。

さらに「焼鉄 YAKIGANE」の詳細を色々見ていくと、

ページの下のほうにこんな募集を発見しました。

■焼鉄づくり体験コースの内容

鉄板焼鉄 YAKIGANE 3枚(フラット型 スリット型 エンボス型)を

岐阜県大垣市の株式会社和晃精工にて制作体験をすることができます。

金型メーカーの工場内を見学後、制作体験をいたします。

作った鉄板3枚と取手はお持ち帰りいただくことができます。

ものづくりの本当の裏側をぜひお楽しみください。

これだ。

僕は、商品「だけ」が欲しいわけではなかった。

こうしたモノづくりの体験や経験、

製作者との会話がしたかったんだと気付きました。

そして、クラウドファンディング内の色々なコースの中でも

工場見学+焼鉄製造体験ができる最高値コースに

即決で応募しました。

* * * * * *

ちなみに。

僕がnoteを始めて間もない頃から、

実はMakuakeさんのアカウントをフォローさせて頂いています。

こんな所で繋がるとは思ってもいませんでした。

* * * * * *

モノづくり体験 前置き

とある休日、

岐阜県大垣市の和晃精工様にて、

プレス金型の工場を見学しながら、

実際に鉄板をプレスしていく。

この日同席頂いたのは以下の通り。

株式会社 和晃精工 代表取締役

株式会社 ルンゴ 代表取締役

弊社より和晃精工様 営業担当 K

そして、僕。

工場の外観です。

僕が勝手に想像していた工場よりも、はるかに大きく、そしてキレイ。

外観だけではありません。

工場内もとてもキレイでした。

工場=汚い

という一昔前のイメージは完全に払拭されました。

先に焼鉄づくりを体験してみての感想を申し上げておきます。

この日の体験+見学コースに対して、

申し込みをした時から、実際の当日まで、

僕の中で結構楽しみにしている部分がありました。

この日のモノづくりの体験は、

僕の期待値を、大きく超えてくれた。

本当に、楽しかったし、感動した。

その内容を以下より紹介させて頂きます。

なかなか写真と言葉だけでは伝わりにくいかもしれませんが、

少しでもこの日のモノづくり体験の感動を伝えられるよう

頑張って記事を書いてみます。

ものづくり体験レポート

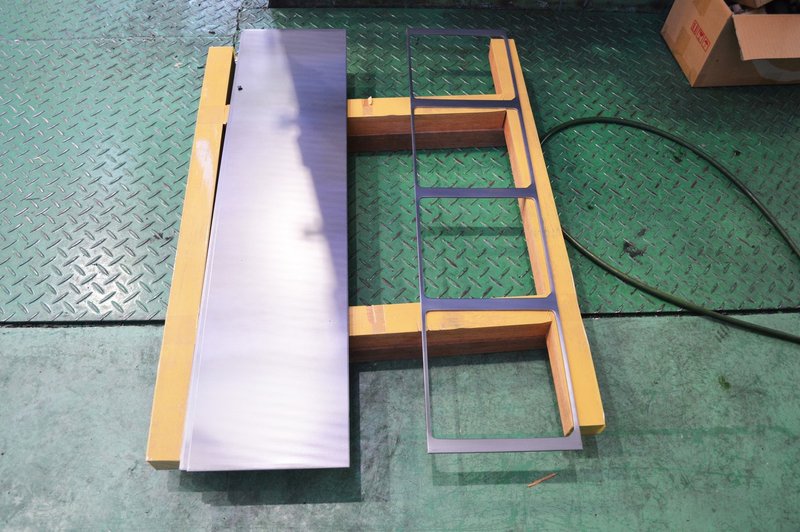

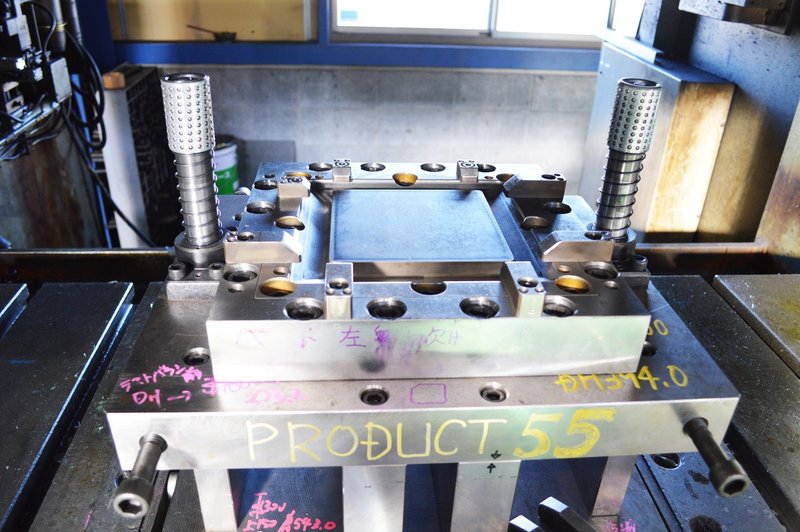

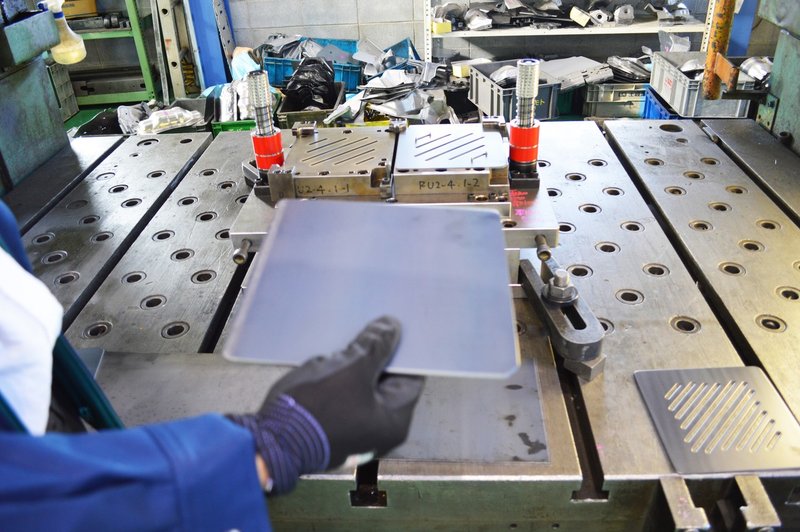

平べったい鉄板を金型にセット。

セットした鉄板をプレスします。

手元にあるこのボタンを押すと、

「ガッチャン」と鉄板がプレスされます。

プレス作業はとても危険なので、

2つのボタンを同時に押さないと動きません。

(片手間では絶対に押せないようになっています。)

プレス時、「ガッチャン」と結構な音がするのでかなりの迫力です。

こんな風に、鉄板をプレスし、1枚の板を抜きます。

そうしたら、鉄板を ⇨ 右 ⇨ にスライド。

次の鉄板をプレスして抜きます。

この金型と鉄板の関係性では、

1枚の鉄板から4枚の板を抜くことができました。

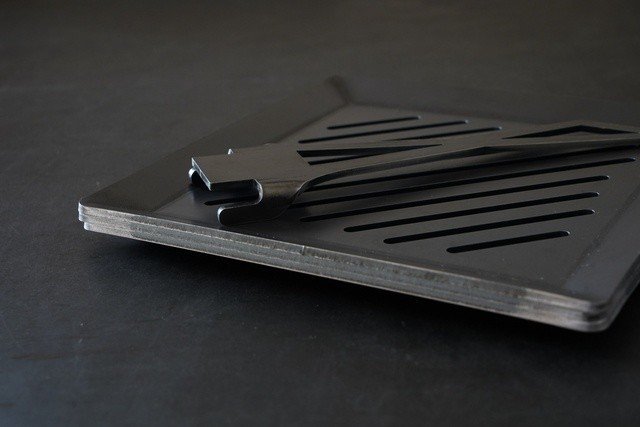

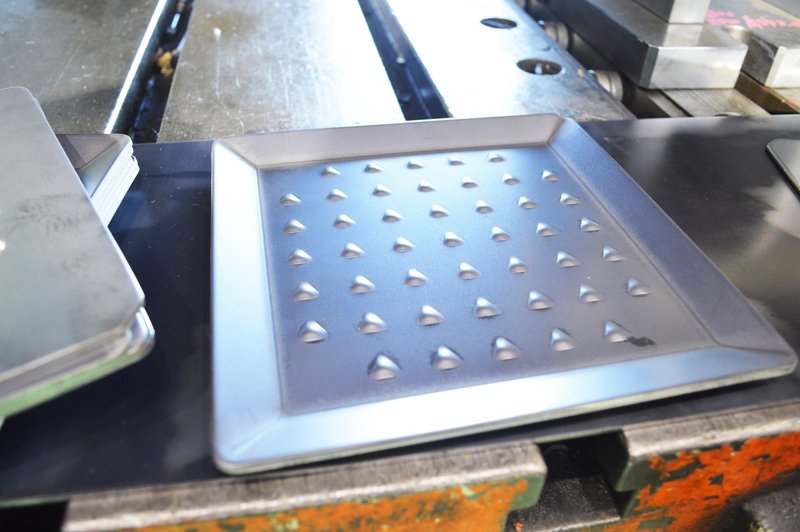

抜いた鉄板がこちらです。

この鉄板が、様々な加工を経て「焼鉄」の商品となっていきます。

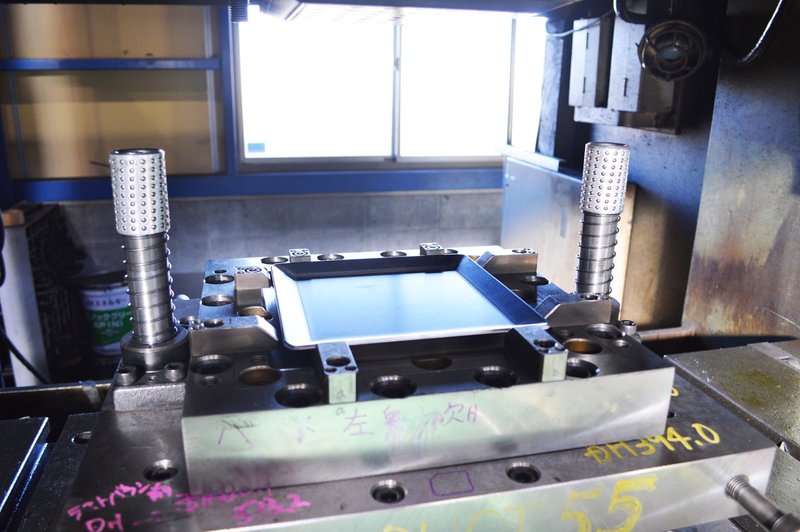

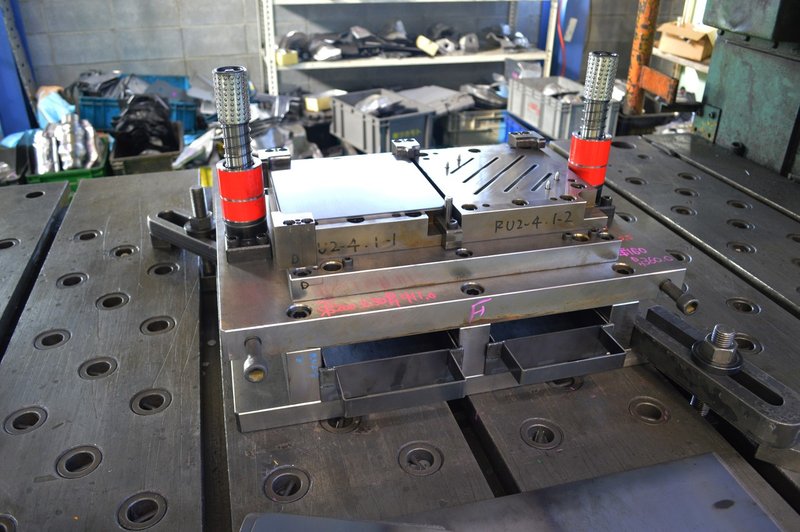

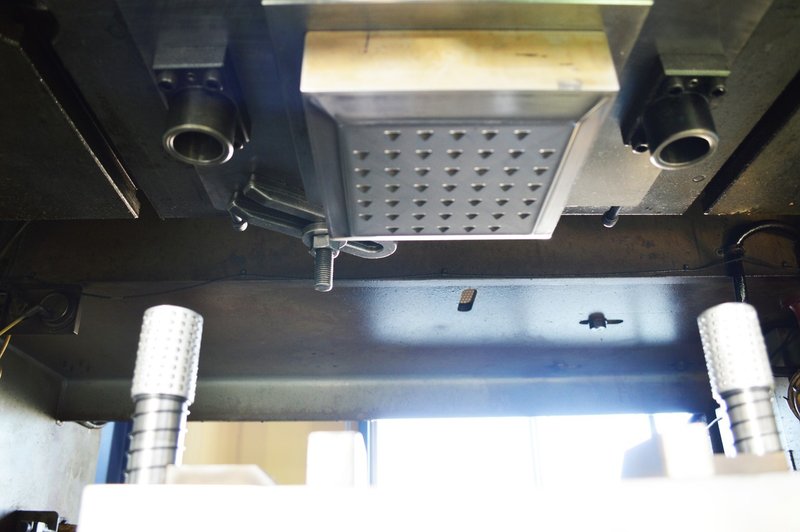

先ほどプレス機で抜いた鉄板を、こちらの金型にセットします。

この金型の真上には、こちら⇩⇩の金型がセットされています。

上の金型と、下の金型が対になって、

先ほどセットした鉄板を加工していきます。

先ほどのプレス機とは違う機会ですが、

同じように2つのボタンを同時に押し、プレスします。

すると、先ほどの真っ平のただの鉄板が、

こんな風にキレイに曲げられます。

プレスする鉄板の上と下にある金型の形状によって、

様々な形状に鉄板が加工されます。

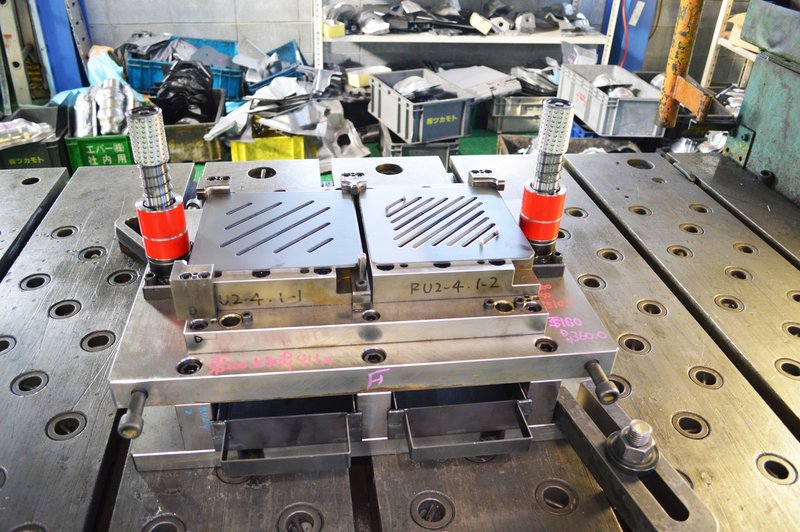

先ほどとはまた別の金型に鉄板をセットしていきます。

この金型は、先ず最初に左側の金型でプレス。

プレスした鉄板を右側に移動させ、更にプレス。

この2工程によって形状が完成します。

左側でプレスした鉄板を ⇨右側 ⇨ へ。

そして、空いた左側へ無垢の鉄板を乗せて再びプレス。

こうして2工程を経て鉄板が加工されていきます。

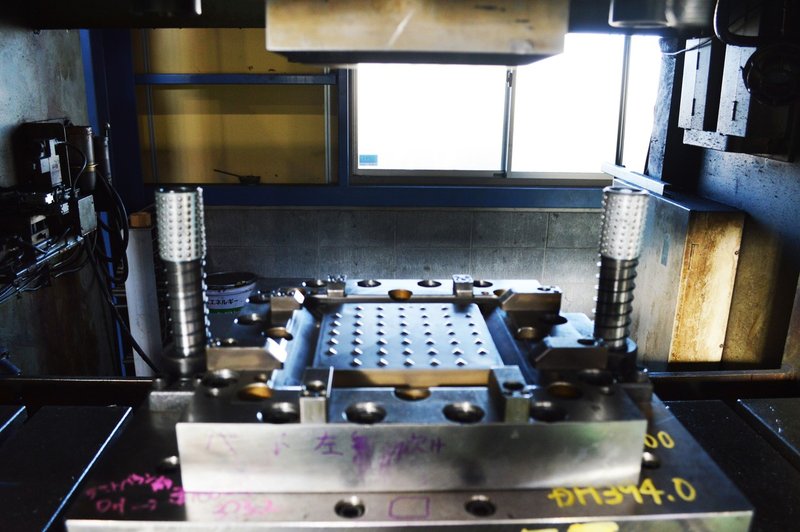

また別の金型に鉄板をセットしていきます。

鉄板の下側にくる金型にはボツボツとした突起があります。

(この下型の突起によって、鉄板のボコボコが形成されます)

この金型で鉄板をプレスします。

するとこのように形状の付いた鉄板ができあがります。

4辺の曲げもこの工程で一気に加工できてしまいます。

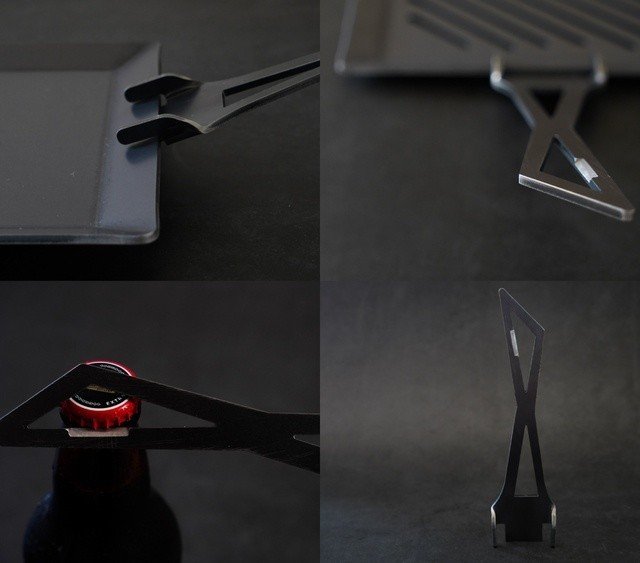

最後に、鉄板を持つための取っ手を作っていきます。

鉄板と同じように、平べったい鉄板からいくつもの取っ手を

プレスして抜いていきます。

こちらも2工程プレスを行うことで品物が完成します。

先ほど鉄板から抜いた取っ手をまず左側へ。

プレスしたら、それを ⇨ 右側 ⇨ へ移動して再びプレス。

左側が1回目のプレスで出来上がる品物。

右側が2回目のプレスで出来上がる品物。

これで取っ手が完成しました。

取っ手の形状にはいくつかのこだわりがあるそうです。

「手になじむ握りやすさ」 そして 「栓抜き機能」

重たい鉄板を持ち上げるため、

握りやすさ、使いやすさはとても重要。

そこにもしっかりこだわったデザインです。

※ただし、鉄板の2枚同時持ち、3枚同時持ちはできません。

1枚ずつ持つことしかできませんので、ご注意下さい。

そして、肉を焼きながら、すぐにビール瓶の栓を抜けるように

栓抜き機能も付いています。

(一発ではスムーズに開かないため、最初にちょっとグッと

栓を持ち上げ、再度グッと力を入れる必要があります)

自分で作った製品に更なる愛着を

これらの工程のプレスで使用された金型には

僕が働く会社の真空熱処理が施されております。

金型に対して真空熱処理を行うと、

より強靭な鋼に組織が変化するため、

鉄板の硬さに負けることなくプレスできます。

また、最後の取っ手の「ぐにゃ」っと

曲がっているところには

僕が働く会社独自のCVD-TiCのコーティングが

施されており、鉄板は見事に曲がっていました。

自分たちが熱処理を施した金型が、

表面処理を施した金型が、

実際に鉄板をプレスし、製品を形成していく。

その過程を1から全て見ることができて

僕も営業担当のKも、とても感動しました。

プレスした鉄板・取っ手には「バリ」があります。

加工により、鉄の表面が荒れ、ささくれのようなモノが無数にある状態です。

素手で不用意にバリを触ると、簡単に手が切れます。

そのため手袋は必須アイテムです。

自宅でバリ取りをされる際には、ケガをされないようご注意下さい。

プレス加工した全ての鉄板をバリ取りしていきます。

正直にお話すると、

「うわ、めんどくさい。」

と思いましたが、これが意外に面白かったです。

集中してバリ取りをしたいたら、時間を忘れてしまいそう。

自分でバリ取りを実際にやってみて思ったこと。

恐らく、バリ取りには「ここまで取ればOK」などといった

明確な終わりがありません。

つまり

自分の気が済むまで、とことんまで、こだわれます。

そうして出来上がった焼鉄には、より愛着が沸くことでしょう。

敢えて、自分でバリ取りをする。

焼鉄という製品にハマるうえで、

これを体験することが大事な気がしました。

また最初の使用前にのみ「シーズニング」という作業が必要になります。

ご家庭の鉄製鍋なんかも、やられている家庭は多いと思いますが

一応ご説明いたします。

焼鉄使用時の錆を防ぐため、

一度洗浄したあと火にかけ、

その後オイル(油)でコーティングする必要があります。

これまた「手間」ではあるのですが、

この作業によって焼鉄の持ちが格段に向上します。

先ほどのバリ取りと同様、

こうして自分で手をかけてあげることが

焼鉄への愛着に繋がると思うので、

是非楽しみながらやってみてください。

我が家の焼鉄

我が家にやってきた「焼鉄 YAKIGANE」です。

※最後の1枚の写真はメーカーからお借りしたイメージ写真です。

この日のモノづくりの体験は、

僕の期待値を、大きく超えてくれた。

プレス金型、熱処理、製造業、ものづくり

それらを通じて完成したキャンプギア「YAKIGANE」

あまり日の目を見ることのない僕たちの仕事が、

こういったカタチで、

日常の身近に感じることができる。

素晴らしい取り組みだと感じた。

本当に、楽しかったし、感動した。

この日のモノづくりの体験は、

僕の期待値を、大きく超えてくれた。

あなたから頂いたサポートのお金は「誰かを応援する資金」に充てさせて頂きます。