【半導体のつくり方〜後編〜】今と未来がわかる半導体 要約③【画像付き】

こんにちは。

都内でひっそりと生きる専業主夫です。

今回も「今と未来がわかる半導体」の要約記事となります。

毎度繰り返しになりますが、この本については

半導体の基本

半導体のしくみ

半導体のつくり方

半導体業界を探る

半導体の最新事情

半導体の歴史と未来

という構成となっています。その中で、特に参考になった1~3の内容について、3回に分けて要約していきます。

今回は、3の「半導体のつくり方」についての要約(後編)となります。

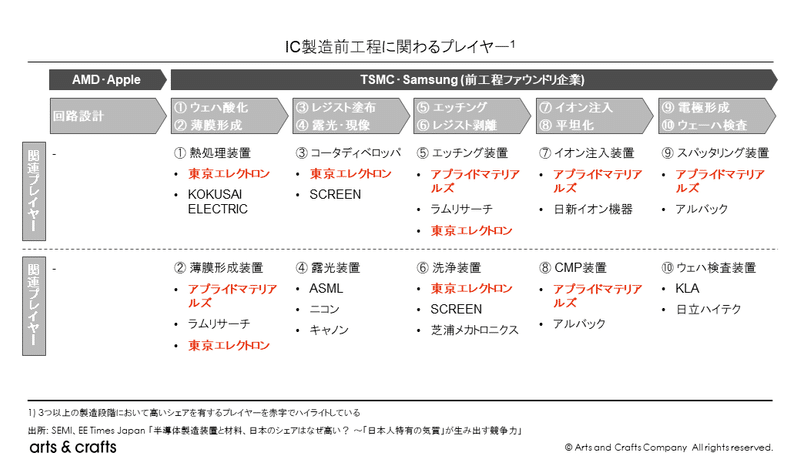

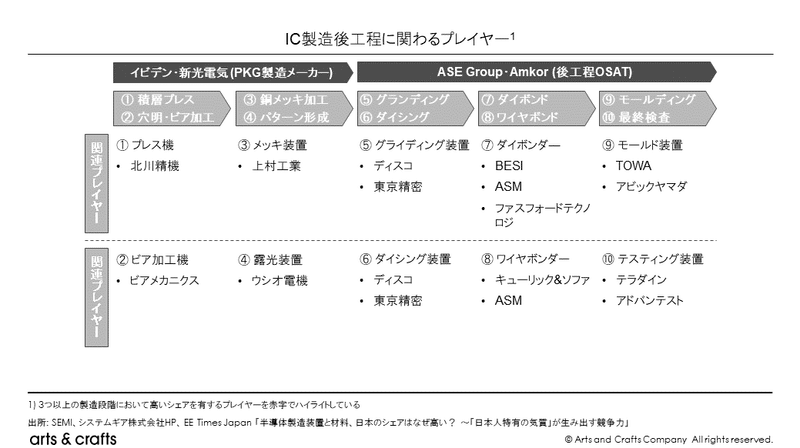

特に半導体製造装置においては、

東京エレクトロン

アドバンテスト

SCREEN

ディスコ

など、世界でもトップシェアを誇る日本企業が多くあります。今回の記事では、半導体製造工程においてこれらの有力メーカーがどの工程に関係しているのかなどについても最後に取り上げます。

※1の「半導体の基本」、2の「半導体のしくみ」、3の「半導体のつくり方(前編)」については、こちらから参照ください。

③半導体のつくり方(後編)

前工程(デバイス形成)~エッチング

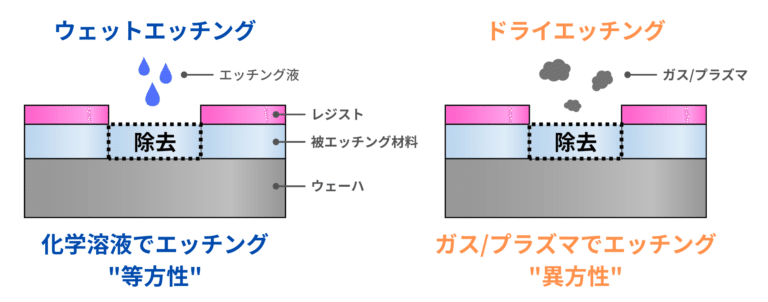

エッチングとは、回路パターンに沿って、シリコンや薄膜材料を削る作業である。エッチングにはドライエッチングとウェットエッチングがある。

●ドライエッチング

削る材料の層に応じた反応性ガスを用いる。そのガスによって発生した電子やイオン、プラズマなどと材料層を反応させ、揮発性の生成物をつくることにより、残されている薄膜を除去する。エッチングの反応が一方向に進む異方性エッチングであり、フォトリソグラフィの工程で作成した回路パターンに沿って高精度な微細加工を施すことができる。その分コストは高くなるが、現在ではドライエッチングがエッチングの主流である。

●ウェットエッチング

フッ酸や硝酸といった薬液を用いて、残されている不要な薄膜を溶かして除去する。ドライエッチングのように、反応性ガスで発生したプラズマなどによるダメージを受けることはないものの、フォトレジストに対し被エッチング膜を垂直方向と同時に水平方向にも削る等方性エッチングが基本となるため、マスクパターンにアンダーカットが入り微細加工を行うことが困難になる。微細な加工精度を必要としないプロセスや、ウエハ全面をエッチングする工程などに使用範囲が限られる。その分、コストは安くなる。

前工程(デバイス形成)~不純物注入

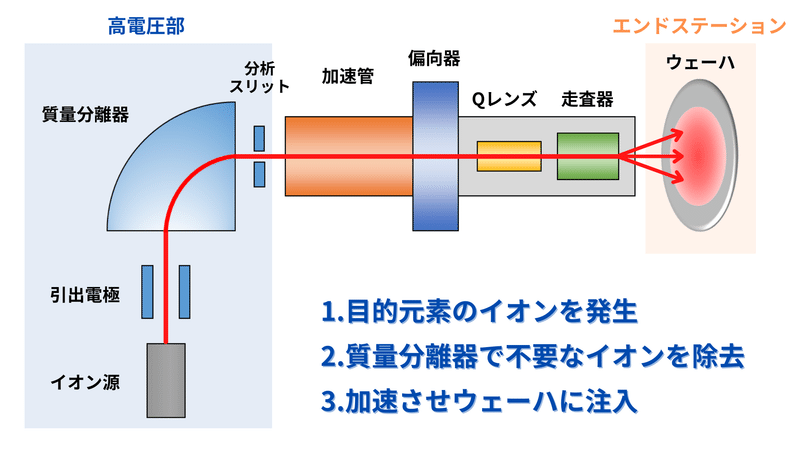

不純物注入とは、シリコンウエハやポリシリコン膜にボロン(ホウ素)やリンなどの不純物を添加し電気的性質を変え、半導体デバイスとして抵抗値をコントロールできるようにする作業である。

かつては、拡散炉内に不純物ガスを流して熱を加え、ウエハ内に不純物を拡散させる熱拡散法という方法が用いられていたが、多くのウエハを一括で処理できるメリットがある反面、制御が難しく、微細な構造の不純物拡散には向かないというデメリットがある。

現在は、イオン注入装置を用いてウエハの表面にイオンを注入するイオン注入法が主流である。具体的な工程としては以下の通り。

①イオン化する

イオン源であるリンやボロンなどのイオンソースを、原料ガスを使って真空中でイオン化する

②不要なイオンを除去する

イオンを引出電極の正の電界によって引き出し、質量分析器に通す。電場や磁場の作用を利用し、目的とする不純物イオン以外の不要となるイオンを除去する

③イオンにエネルギーを与える

高電圧を加えた加速管にイオンを通してエネルギーを与える。エネルギーを得たイオンは加速し、イオンビームと呼ばれる光線上の流れになる

④イオンビームをウエハに打ち込む

イオンビームは照射径が小さく、そのままではウエハ全面に当たらないため、エンドステーションで全体にまんべんなく打ち込めるようにする

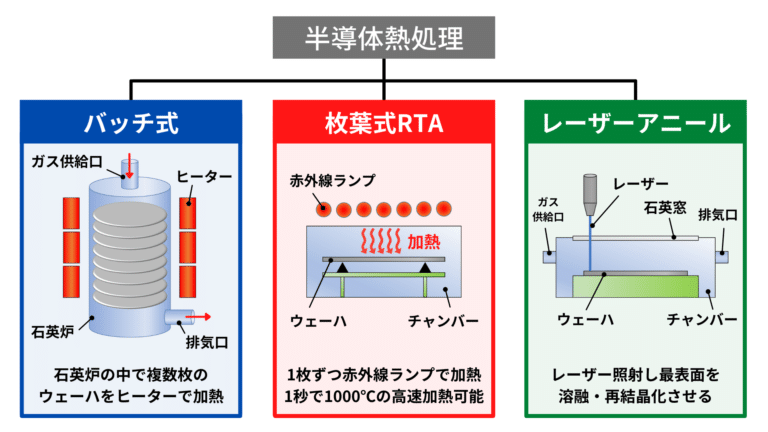

前工程(デバイス形成)~熱処理

イオンが注入されたことにより原子の配列が乱れ、崩れてしまった結晶構造を回復させるために、ウエハに熱エネルギーを与える熱処理を行う。結晶構造を修復する際に行う熱処理はアニールともいわれ、短時間で結晶構造が回復するうえ、注入されたイオンは電気的に活性化される。熱処理装置には以下の2種類があるが、微細化が進んでいる先端のプロセスでは枚葉式のランプアニール装置が主流である。

●熱処理炉(バッチ式)

ウエハボードに数10~100枚程度のウエハをのせて処理する。一度に大量に処理できることが大きなメリットだが、数が多い分ウエハを炉内に入れるのに時間がかかるうえ、炉が大きいせいで昇温にも時間を要する。そのため、時間あたりの処理能力を上げにくいというデメリットがある。

●ランプアニール装置(枚葉式)

ウエハを1枚ずつ赤外線ランプで高速加熱していく。数秒で1000℃以上の高速昇温が可能で、注入した不純物の分布を崩すことなく結晶性回復のための熱処理を施すことができる。さらに1枚あたりの処理時間が短いので、生産性も高くなる。

前工程(デバイス形成)~平坦化

ウエハ表面の凹凸を除去する作業が平坦化である。成膜やエッチングなどを繰り返すと、シリコンウエハの表面に凹凸が増えていくが、凹凸が大きくなると特に配線層で問題が生じる。

最近の半導体は高機能化が進んでおり、多層配線構造とすることが一般的だが、積層するごとに凹凸が徐々に大きくなり、最悪の場合断線してしまう。断線すると導通が取れなくなり、不良品となってしまう。また、ウエハの表面に凹凸があると、フォトリソグラフィの露光時にレンズの焦点距離が変わり、正確な露光がえきなくなるという不具合も生じる。

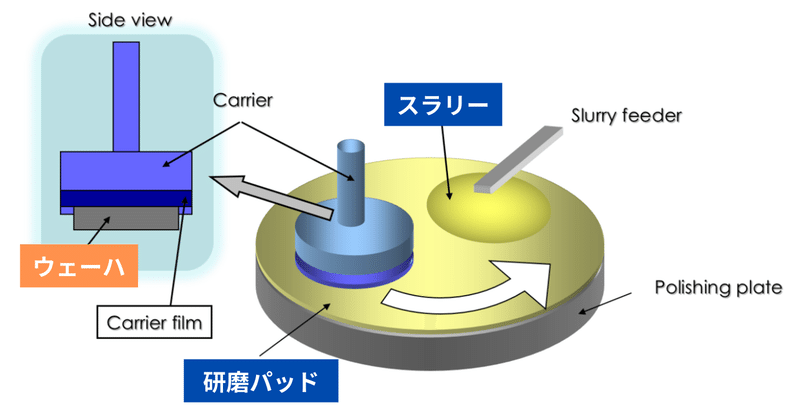

平坦化の手法にはCMP(Chemical Mechanical Polishing=化学機械研磨)がある。化学的作用(ウエハの表面にスラリーと呼ばれる研磨剤と界面活性剤などが含まれた薬液を流し、表面を変質・溶解させる)と機械的作用(ウエハの表面を研磨パッドに押し当てる)をミックスした方法で研磨を行い、表面の凹凸を除去していく。

前工程(デバイス形成)~ウエハ検査

工程が進むなかでウエハ検査を行うが、これは主に3つに分けられる。検査によって測定されたデータは一元管理され、歩留り(良品率)や信頼性に関するバックデータとして、工程改善などに利用される。

①加工後のできばえを見る検査

●厚膜測定

目的:成膜した薄膜やエッチングで削った残りの膜が所望の厚みになっているかを確認する

●寸法測定

目的:回路パターンの線幅や穴径などの寸法が意図した通りに加工されているかを確認する

●アライメント精度測定

目的:フォトリソグラフィでのマスクパターンの合わせ精度を確認する

②異物や外観を調べる検査

不良の要因となるパーティクル(微粒子状の異物)やパターンの欠陥の有無を調べる異物・欠陥検出と、傷や汚れの有無を調べる外観検査がある

③電気特性を検査する

●特性検査(PCM)

目的:ICを構成している素子、回路を単体レベルに分離させた評価用素子を測定することにより、回路性能や製造プロセスの評価材料とする

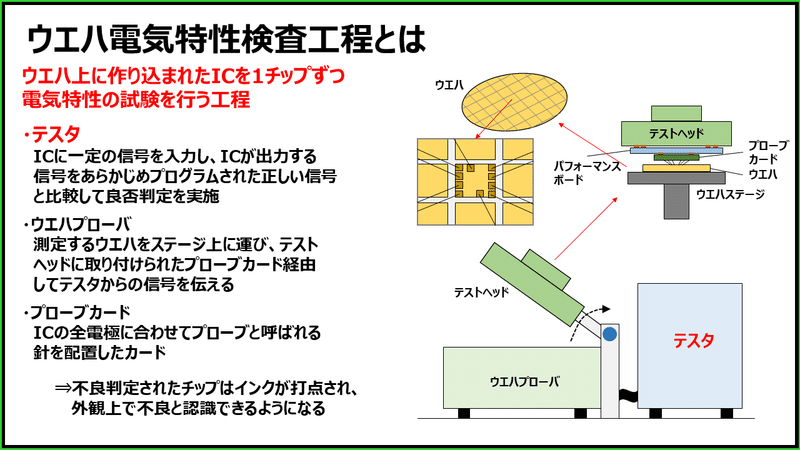

前工程(検査)~ウエハ電気特性検査

前工程の最後に、ウエハ上に作り込まれたチップの電気特性を調べるウエハ電気特性検査を行う。電気特性検査ではテスタとウエハプローバという装置を用いる。検査の基本的な方法としては以下の通りである。

①前工程を経て完成したウエハをウエハプローバのステージ上に載せる(ウエハが入ったキャリアから自動搬送されてくる)

②ウエハプローバ上のテスタヘッドの部分に取り付けられているプローブカードの針をチップの電極に接触させる

③テスタから検査プログラムで規定された電気信号を送り、チップから返ってくる出力反応を確認する。その値があらかじめ決められた範囲内であるかどうかを見て、良品か不良品を判定する

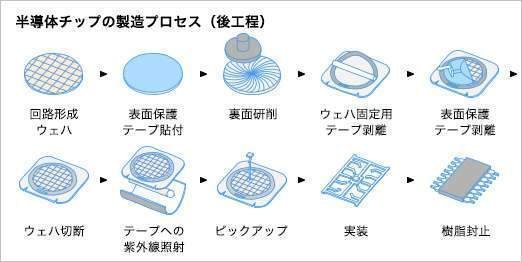

後工程(組付け)~ダイシング・ダイボンディング

ここから後工程に入る。後工程とは、前工程でつくったシリコンウエハを製品の形にする製造プロセスで、組付けと検査に大別できる。

●ダイシング

ウエハ上に形成された集積回路を切断してチップ化する作業。一枚のウエハには多量の集積回路(IC)が形成されているため、極薄の円形刃によって正確に切断する必要がある。半導体分野では、ICチップ1つ1つのことを「ダイ(die)」と言う。

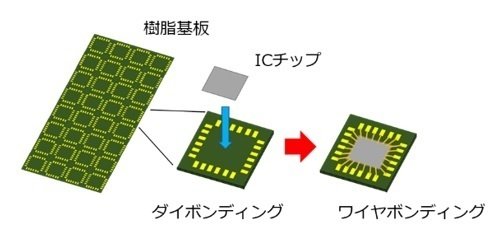

●ダイボンディング

ダイシングで切り分けたチップをパッケージの基板となるリードフレームなどに貼り付ける作業であり、マウントとも呼ばれる。

後工程(組付け)~ワイヤーボンディング・モールド

●ワイヤーボンディング

チップと外部を電気的に接続し、電気信号を受け渡しできるようにする作業。ワイヤーボンダと呼ばれる装置を用い、チップの表面に形成されているボンディング用パッド(電極)とリードフレーム側のリード電極間をボンディングワイヤー(金線)などで1つずつ接続する。

●モールド

チップを外部からの衝撃や汚染から保護するため、樹脂などで防止すること。モールド後はリードフレームを切断し、パッケージに入れて実装できるようにリード加工、リードメッキをして整形。最後は必要に応じてマーキング(刻印)をしたら後工程の組付けのプロセスは終了である。

後工程(検査)~最終検査

最終検査では、主に以下の検査を行う。

●バーンインテスト

パッケージ品に温度と電圧の負荷をかけ、故障の発生を加速させる。本来、半導体デバイスの経年劣化は長い時間をかけないと発見できないが、バーンインテストで負荷をかけると、より短い時間で経年劣化を予測することが出来る。その性質を利用し、デバイスの初期不良を事前に発見・除去する。

●信頼性テスト

温度や電圧、湿度、圧力を急激に変化させて電気的性能やパッケージの品質をチェックする。

こうして長い長い工程を経て、最終検査に合格したデバイスだけが出荷されることになります。そして家電やスマートフォン、パソコン、自動車などの最終製品に組み込まれていくわけです。

製造工程における主力企業

3つ以上の製造段階において高いシェアを有するプレイヤーは赤字でハイライトされています。前工程における東京エレクトロンのシェアの高さが際立っていますね。

私たちが普段使っているスマホや車などにも多く使われている半導体ですが、もはや我々の生活からは切っても切り離せない存在です。

そして、指の上に乗るほどの小さな1つのチップを作るにあたり、これほどまでに多くの工程を経ていることが分かります。

半導体がもたらす経済効果は計り知れません。そのため、莫大な予算や人材を投下して世界中の国々が日夜開発競争に励んでいます。

ここ最近は半導体関連の記事が続いたため、次回からは資格関連(宅地建物取引士)や旅行関連について執筆予定です。

それでは、今回はこちらで失礼します。

この記事が気に入ったらサポートをしてみませんか?

![シュフライター[skyley]@20代で47都道府県制覇、30代で資産1,000万達成](https://assets.st-note.com/production/uploads/images/137337804/profile_d09eaebcc8797da6ab4d65c34f13f6bb.png?width=60)