「Fujitsu Uvance」の最新の取り組みとサービスを一挙紹介!Fujitsu Uvance Demo Day Vol.2 「サステナブルなものづくり」

こんにちは。富士通 広報note編集部です。

7月2日、3日の2日間にわたって開催された、社会課題を起点として、クロスインダストリーでお客様の成長に貢献する事業モデル「Fujitsu Uvance(ユーバンス)」をご紹介するイベントFujitsu Uvance Demo Day。

展示デモンストレーション(以下、デモ)を紹介する全3回シリーズの第2回目となる今回は、労働者不足や脱炭素社会の実現に向けたCO2排出量の削減などの社会課題や、属人性の解消や品質トラブルなど、お客様の事業課題を解決し、サステナブルなものづくりを支える「Sustainable Manufacturing」をテーマにお届けします。

※第1回目の記事はこちら↓

「Fujitsu Uvance」の「Business Applications」領域では、SAPやSalesforce、ServiceNowなどのサービスと、富士通の先端テクノロジーや長年培った業種業務のノウハウを組み合わせて、お客様が抱える経営課題を解決するグローバルなソリューションを提供する事業を強力に推進しています。

「Sustainable Manufacturing」の今回の展示では、SAPやServiceNowのサービスに、富士通のAIサービス「Fujitsu Kozuchi」やデジタルアニーラ、HPCなどのコンピューティング技術に代表される自社IPや、工夫を凝らした操作性やメニューなどの社内で培った独自のナレッジを組み合わせることで、製造現場におけるデータ蓄積、可視化・分析、さらには人の行動までを総合的にサポートし、お客様のサステナブルなものづくりを支える、富士通ならではのソリューションを紹介しています。

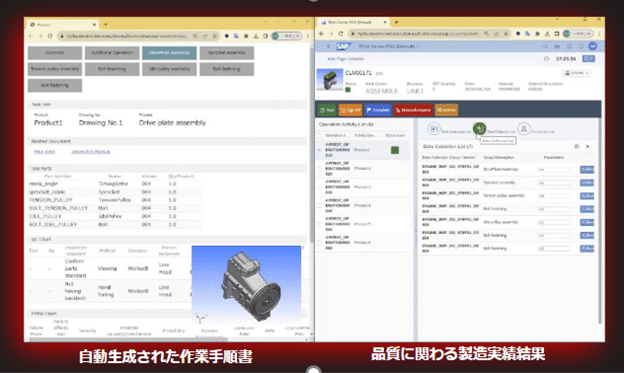

➀ 設計から計画、製造にわたる3領域のプロセスを連携させ、工場のQCDの向上を実現する「Manufacturing Operations Management」

まずは、循環型経済を見据えた品質とコストの両立を支える製造と供給に資するオファリング「Manufacturing Operations Management」を紹介します。

製造業では、部品調達や製品保管、輸送工程などで発生するCO2排出や廃棄物削減といったESGへの積極的な取り組みが求められており、「無駄なものを作らない」という考え方が非常に重要となります。

本オファリングは、部品ごとの設計情報や部品図をもとに、それらの生産に必要な設備や工具などを選定する「工程設計」を標準化し、その標準化された手順や設計図を各拠点へ引き渡し、改善策をフィードバックするという一連のプロセスをシステム上で結合し一元管理するものです。これにより、部門間の円滑なコミュニケーションを促し、工程設計デザインのレビュー工数や生産準備期間の削減、さらには品質問題の発生件数の削減に貢献します。

システム上で、標準化された手順や設計図と、工場の製造実績が紐付けられることで、製造時に発生した不具合を、スムーズに次の改善に活かすことができるようになります。どの製品、どのラインでエラーが発生したのか、問題は部品起因か人的要因かなどを定量的に分析できるため、改善に向けた的確な品質情報のフィードバックが可能となり、QCDの向上が見込めます。

将来的には富士通のAIサービス「Fujitsu Kozuchi」を実装し、製造上の要注意ポイントを工程設計の段階でアラートを事前にあげるなど、エラーを未然に防ぐための機能も検討中です。

② 工場のデジタル化により生産プロセスの改善活動のスピードアップを図り、最高クラスの工場へ導く「OT Digitalization」

製造現場における課題の一つに、労働力、熟練技能者の不足や、品質トラブルにおける生産停止リスクが挙げられます。

「OT Digitalization」は、人手不足と属人性の解消、「止まらない工場」実現に向け、「Fujitsu Kozuchi」と「SAP Signavio」を組み合わせて活用することで、工場や生産工程のボトルネックを定量的に把握し、真因の早期特定による生産性向上や不良率低減を支援するオファリングです。グローバルに点在する複数の工場の膨大な製造プロセスデータを横断的に可視化、分析し、AIがトラブルの原因を迅速に特定してアクション事項を提示してくれるため、個人の能力に依存することなく、誰でも簡単にトラブルに対応することができます。改善効果もデジタルに評価できるため、改善を迅速化し、継続的な取り組みへと定着させることが可能です。

③ AI行動分析技術を活用した製品の品質確保

労働力の確保が非常に難しくなる一方で、製品の品質や安全性に対する要求は高まり続けています。

こちらのブースでは、富士通独自のAIテクノロジーを活用した行動分析技術である「Kozuchi for Vision」を用いて、製造現場における作業員の「手順の誤り」や「不正な作業」を検知し、「ServiceNow」で即時にインシデントを起票する仕組みを展示しました。実際に、お客様にミニカーの組立作業を行っていただき、手順の正誤が検知される様子を体験いただきました。

万が一、不具合がある製品が出荷されてしまった場合、その後の対処には膨大な手間とコストが必要となってしまいますが、AIを活用することで、高精度かつ少ない労力で、そのような事態を未然に防ぐことを実現します。また蓄積されたインシデントのデータに基づき、作業手順の改善に活用することも可能となります。

最終回となる第3回目では、「働きやすい環境の推進と労働力不足解消」、「QoL(生活の質)向上に向けた医療ヘルスケアの推進」、「顧客・生活者体験の向上」を紹介予定です。お楽しみに!