冷却ロールの種類と内部構造について

先に弾性成型ロールについての記事を載せましたが、今回は一般的に押出成形ラインに使用されるフィルム・シートの冷却ロールの種類と構造について解説します。

溶融した樹脂をTダイなどの金型から押出し成型する生産設備においては、金型から押出された高温のフィルム・シートをその樹脂の特性に合わせた条件で冷却する必要があります。

一般的には、内部に「水」又は「熱媒油」を流入させた金属ロールやゴムロールで冷却することが多いですが、エアや「水槽」を使用して冷却する手法もあります。今回は最も多く用いられる金属製冷却ロールの代表的なものを挙げてみました。

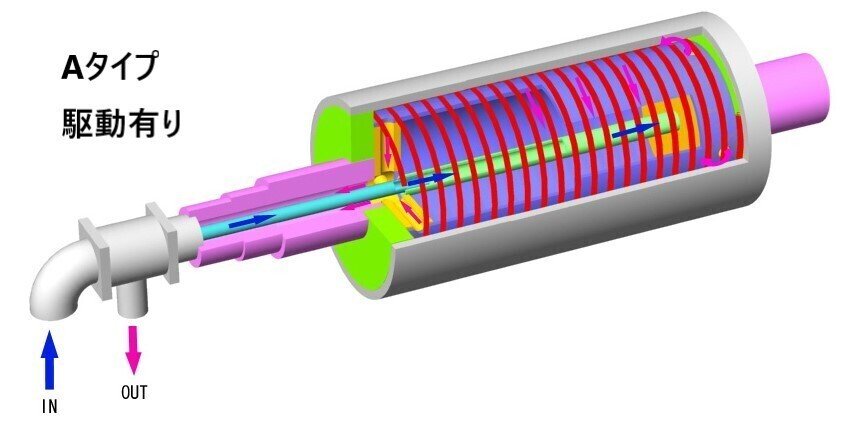

Aタイプ(駆動有り)

このタイプは、まず駆動側と反対側からロールの中心部にある「内管」を通じて冷媒はロールの駆動側に流れます。駆動側に行き着いた冷媒は中心から放射状にロール表面に近い「スパイラル溝」に流れ込みます。スパイラル溝を流れる冷媒がロール表面を冷却すると、その分冷媒の温度は上がります。よって、ロール表面の温度はわずかですが駆動側より冷媒出口側の方が高くなります。この温度差をできる限り微小にするには高度な設計・製作技能が要求され、特にスパイラル溝の部分について設計をうまく行わないと冷却後のフィルム・シートに「スパイラルマーク」という不具合が出るので、このタイプの冷却ロールは製作コストが最も高くなります。

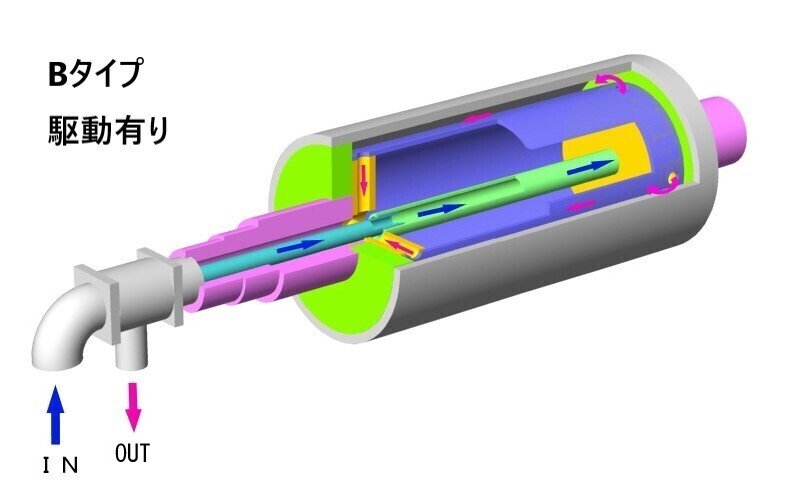

Bタイプ(駆動有り)

このタイプは、Aタイプと異なり外筒の部分にスパイラル溝がありません。構造が簡単なため、製作コストはAタイプより低くなりますが、ロール表面の温度の均一性で劣ります。

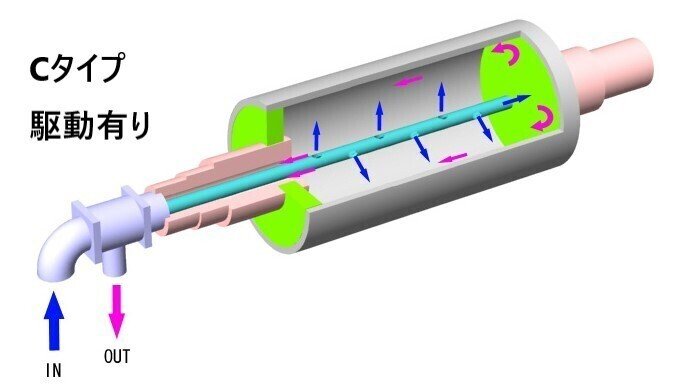

Cタイプ(駆動有り)

このタイプはBタイプより構造を簡単にしたものです。ロール中心から入った冷媒はロール内で内管に開けられた穴からロール内部に放出されます。ロール表面の温度はBタイプより均一性が劣りますが、製作コストは低く、納期も早いので、一度に多くのの冷却ロールが必要な箇所などで使用されます。

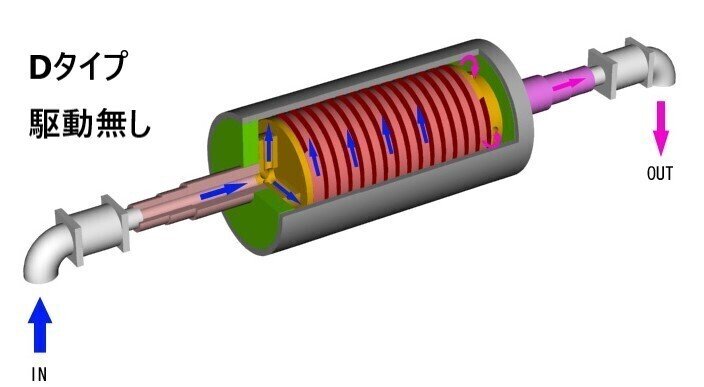

Dタイプ(駆動無し)

このタイプは、駆動が必要ない小径の冷却ロールに採用されるものです。ロール片側から入った冷媒は、ロール外筒内部のスパイラル溝に導かれます。内管が不要のため、ロータリージョイントも小型で安価なもので済みます。ロール温度の均一性はAタイプと同等です。重量は大きいので、フィルム・シートの抱き角がそれなりにないとつれ回らない事があります。その場合は、軸受けの傍にプーリーを設けて、外部の小型モーターからベルトで駆動する手法があります。ただし、スリップするため擦り傷が発生します。

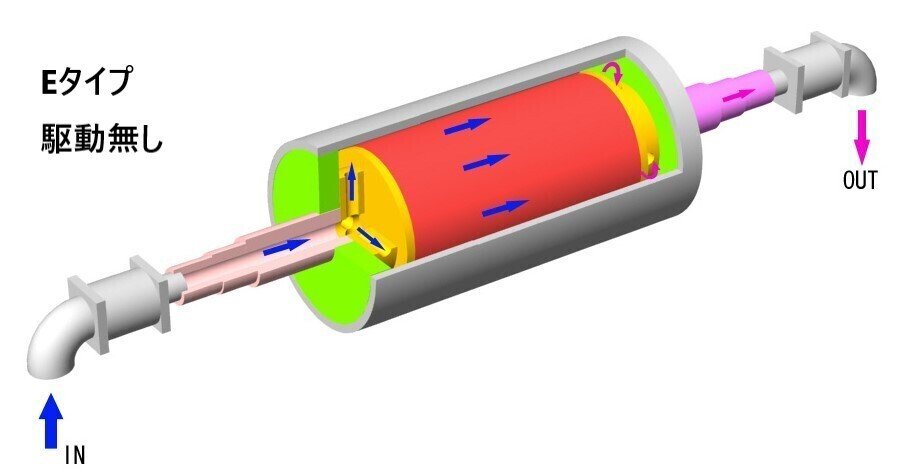

Eタイプ(駆動無し)

このタイプは、Dタイプのスパイラル溝無しバージョンです。スパイラル溝が無いのでロール表面の温度の均一性は劣ります。重量もDタイプよりは軽量です。

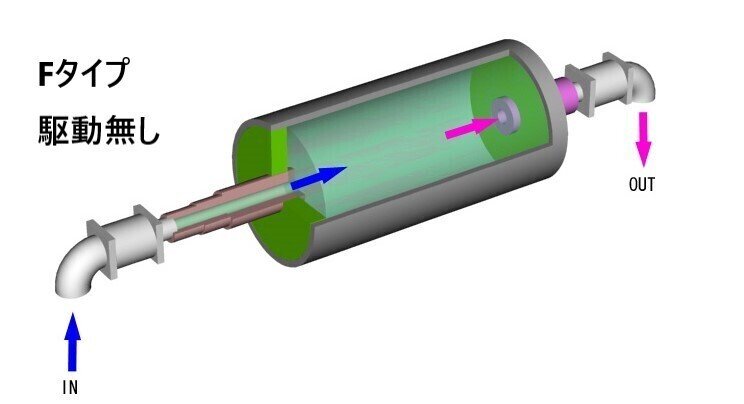

Fタイプ(駆動無し)

このタイプは、最も単純な構造の冷却ロールです。ロールは軸の両端に穴があるだけのただのパイプです。スペースがなく大径のロールが設置できない箇所に使用されます。製作コストは最も安くなります。

冷却する対象や目的によって、上記からロールの種類を選択して製作・使用します。最近では、フィルム・シートのの幅なりの温度をさらに均一化する目的で、幅方向での分割温度制御が可能なロールもあるようです。

いかがでしたか?

また、ご興味ありましたら別の記事や弊社ホームページをご覧下さい。

この記事が気に入ったらサポートをしてみませんか?