ロケットを着実に打上げるために。観測ロケットMOMOはv0→v1へと全面改良

こんにちは!インターステラテクノロジズ(以下、IST)広報チームです。2020年12月21日に新社屋竣工についてプレス向けお披露目会を開催しました。その際に発表させていただきました観測ロケットMOMO(以下、MOMO)の改良開発についてレポートします!

MOMOは、”低価格で量産できる”ロケット

ISTのプロダクトコンセプトは「世界一低価格で、便利なロケット」。従来のロケットは、高価格で、それにより打上げ機会が非常に少ないという現状がありましたが、ISTでは部品をひとつひとつを設計段階から見直して内製を活用することで、MOMOは従来のロケットと比較すると一ケタ安い価格(1機あたり5000万円程度)で提供しています。安く量産することで、ロケットを使える機会を増やし、宇宙を多くの人が使えるフィールドへと変えていきたいという思いがあります。

2019年5月、宇宙品質にシフト MOMO3号機が、民間が単独で開発したロケットとして国内で初めて宇宙空間に到達しました。この技術で宇宙まで到達できるということは実証できましたが、その後の打上げでは、機体の不具合などがあり2度目の宇宙到達は果たせていません。

技術実証から、ロケットの商業化という次のステップに進むためには、ロケット打上げの成功確率を高めていくこと。そのために機体の信頼性向上が重要です。

MOMO打上げで起きた不具合を経て、全体をアップデート

2020年6月に打上げたえんとつ町のプペル MOMO5号機(以下、MOMO5号機)は飛行中のエンジンノズルの破損が原因で飛行中の姿勢が乱れ、安全確保のために緊急停止をしました。

同年7月に打上げたねじのロケット(MOMO7号機)はエンジンの点火器の不具合によって打上げ直前に安全装置が正常に作動し、打上げシーケンス(手順)を自動停止(アボート)。打上げを延期いたしました。

本番さながらの打上げリハーサルを重ね、想定に想定を重ねても、打上げ当日はその時々で気象条件などの環境も違うため、想定できなかった課題がでてきます…。ISTでは反復型開発を実施しています。ロケットは自動車の試験走行のような実地試験ができません。地上で打上げ環境を模擬した試験をすべて実施しようとすると莫大な費用がかかります。合理的な範囲で地上試験を実施し、あとは打上げ実証をしていくことで費用とスケジュールを最適化していきます。これまでMOMO v0の打上げ実証したことで得られたデータを活用し、v1でより信頼性を高めたロケットにしていきます。

これまでISTでは合計6機のMOMOの打上げオペレーションを実施しており、実際にオペレーションを重ねたことで見えてきた課題もありました。

エンジンノズル、点火器…エンジンに改良を加えるこのタイミングで、これまでの打上げ経験をもとにMOMO全体にさまざまな改善をしよう!と、これまでのMOMOの型式を「v0(ブイゼロ、バージョンゼロの意味)」、新型をメジャーアップデートである「v1(ブイワン)」と呼んで改良開発をスタートさせました。

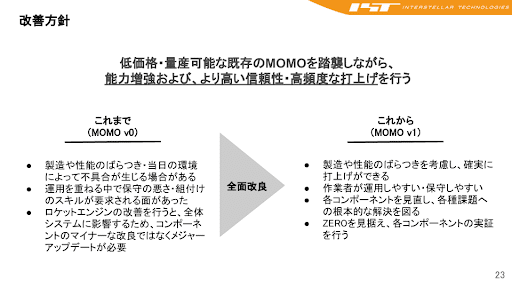

改良の方針は、”信頼性向上”と”ZEROに向けた技術実証”

改良の方針は、「低価格で量産可能」というMOMOのコンセプトはキープしながら、能力増強や、壊れたり不具合が起きていた部分の改良をしてより高い信頼性を実現しよう、というもの。

「v0」は、部品によって製造や性能でばらつきが生まれたり、当日の気温や気象条件などの環境変化で不具合が生じる可能性がありました。また、これまでの6機の打上げオペレーションを重ねて見えてきたのが保守のしにくさ。機体になんらかの不具合が出て交換したい部分があった時に、他の部分まで交換しないといけない設計になっていました。量産化すると打上げ頻度も増えてくるため、オペレーションのしやすさは重要なポイントです。

また、ロケットは全体でシステムを成立させているため、エンジンに改良を施すとそれに連動して他のコンポーネントの改良も必要になり、全体でのアップデートを行うことになりました。

MOMO v1の改良

・部品の製造や性能によるばらつきをあらかじめ考慮して、部品の仕様を見直す

・作業者が打上げオペレーションしやすい、保守しやすいものに変更する

・各コンポーネントの見直しを実施し、各種課題の根本的な解決を目指す

・ZEROを見据えた、各コンポーネントの技術実証を行う

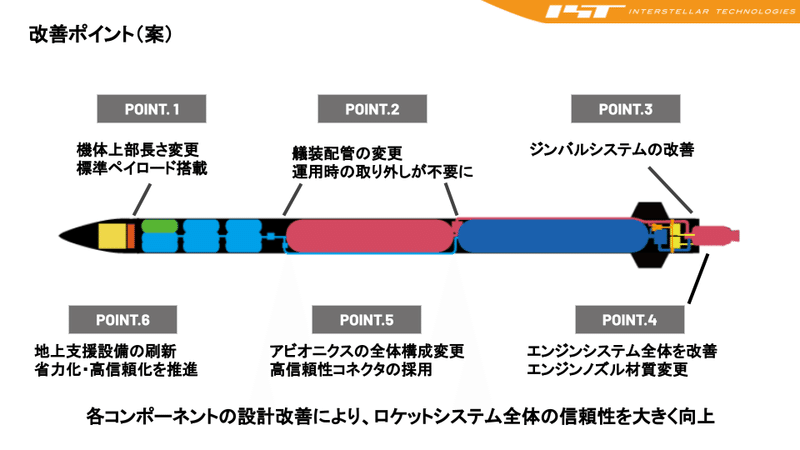

このような方針を踏まえて、行う改善ポイント案は大きく6つあります。案としているのは、改善ポイントを採用するかどうかは今後行う各種試験によって決めていくため。

①機体上部の長さを変更し、内部構造を変更する。また、ペイロード(荷物)を搭載する部分を標準化し、お客様のペイロードを載せやすく改良

②機体に各コンポーネントを取り付ける艤装配管の変更。オペレーション時に取り外しが不要になり、取扱いしやすくする

③姿勢を制御するジンバルシステムの改良。MOMO5号機ではエンジンノズル破損後に姿勢が乱れましたが、より一層、姿勢を安定させるための技術改良を行う

④エンジンシステム全体の改善、点火器やノズルも含めて改良

⑤アビオニクスの全体構成を変更。ZEROの設計に近づける。一部は部品レベルの改良も実施

⑥地上設備の刷新。人数をかけなくても運用できる省力化と、高信頼化を実施

さらにここからは、昨年11月から燃焼試験を続けているエンジンシステム全体の改善(POINT4)について紹介します!

エンジンシステムも全面改良

ロケットの性能を決める重要な要素がエンジンです。エンジン改良の目的は、壊れない、確実に着火するなどの「信頼性向上」。2020年8月から改良開発をスタートし、これまで把握できている不具合のほかにも、潜在化している不具合はないかという視点で細かく洗い出し、設計、製造、試験を行ってきました。また、今回の改良ではロケット打上げ能力も向上させるべく、インジェクタ(推進剤噴射器)の改良も目指しています。

《主な改良点》

以下を中心としてMOMOエンジン全体を改良

・点火器: 能力向上によるエンジン始動の信頼性向上、点火器作動の検出機能の強化。

・エンジンノズル:材料として一部にSFRP(シリカ繊維強化プラスチック)の使用を検討

・インジェクタ:圧力損失低減と推力向上、軽量化

点火器は、点火器の動作や温度センサへの反応に対するばらつきが不具合の原因だと考えられました。2つある点火器のうち両方が点火して規定の温度まで上昇しないと自動停止するという仕組みでしたが、点火器の性能を向上し、2つある点火器のうち1つだけでも点火すればOKという、点火器の性能向上による冗長化を施しました。また、点火器の動作検知機能も改良しました。

エンジンノズルは、これまでグラファイトという鉛筆の芯と同じ材料の素材を使っていましたが、一部に壊れにくいSFRP(シリカ強化繊維プラスチック)の使用を検討しています。

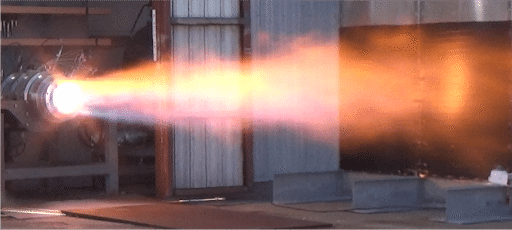

これらの、抜本的な改良を行うためのデータ取得を目的として、2020年11月からISTが保有する実験場(北海道スペースポート Launch Complex0内)にてエンジンの燃焼試験を行っています。改良した部品の性能や耐久性を調べるために、さまざまな条件でエンジンを燃焼させて、圧力、熱負荷、推力、燃焼効率などの基礎データを取得していきます。

以前は週に1回程度行っていた燃焼試験ですが、今では週に2~4回も試験を行える体制になりました。社員が50名と増えて分業化が進み、設計、製造、試験とそれぞれのチームが同時に動けるようになったこと、作業メンバーの練度向上、実験設備が改善されて使いやすく操作性がよくなったことなどが週数回の試験を可能にしています。お昼に試験をすれば直後からデータを解析して、夕方にはチーム内でデータ確認ができ、翌日は次の試験準備へと・・・。スピーディな試験体制が整ってきたことに、(手前味噌ですが!)組織としての成長を感じます。

今後の動き

上記にあげた6つの改良ポイント案を採用するかどうかは、今後の試験の結果で決めていきます。試験は大きく2つあります。

①縦吹きエンジン燃焼試験

1つは、縦吹きエンジン燃焼試験(社内では”縦吹き”と呼んでいます)。これまでの試験のようにエンジンを横方向に燃焼させるのではなく、本番と同じようにエンジンを立てて、下向きに燃焼させます。これまでの燃焼試験より、本番環境に一段階近づけた試験であり、本番以上の時間で燃焼させ耐久性を見極めるための長秒時試験やジンバルとあわせてエンジンを振った状態の性能も検証します。

②実機型燃焼試験(CFT)

実機型燃焼試験(CFT)は、実際に打上げられる機体を1機まるごと作り、実験設備に固定して本番さながらエンジンを始動させます。本番と同じ推力が出るため、機体が飛んでいってしまわないように地上に強固に固定します。

過去CFT映像

これらの試験結果をもとにねじのロケットにv1の改善ポイント案をどこまで取り入れられるかを判断し、なるべく早いタイミングでの打上げを目指していきます!

この記事が気に入ったらサポートをしてみませんか?