「変革の時代の組織リテラシー」 第4講 その2ープロジェクトの進行段階に応じたマネジメントの焦点

品質マネジメントで重要なのは、目標設定におけるトレードオフの解決とプロジェクトの進行段階に応じた焦点の設定です。

品質はPMの鉄の三角形QCTの一角を占めるものですが、Cコスト、Tスケジュールがプロジェクトの制約や効率性(efficiency)に属するのに対して、品質マネジメントは要求の実現過程を対象とし効果(effectiveness)に属するという相違点があります。品質は、期待や要求事項を満たす諸特性が総合されたものと定義されるからです。

6記事目となる今回と7記事目となる次回は、品質マネジメントに他のテキストとはやや異なった観点からアプローチします。

品質の定義の一例

プロジェクト・マネジメントは不十分であるとして提案されたベネフィット・マネジメントBRM(Benefits Realization Management)の知識体系であるManaging Successful Programmes 2011 editionは、以下の様に品質を定義しています。

Quality is defined as the totality of features and inherent or assigned characteristics of a product, person, process, service and/or system that bears on its ability to show that it meets expectations or stated needs, requirements or specification.

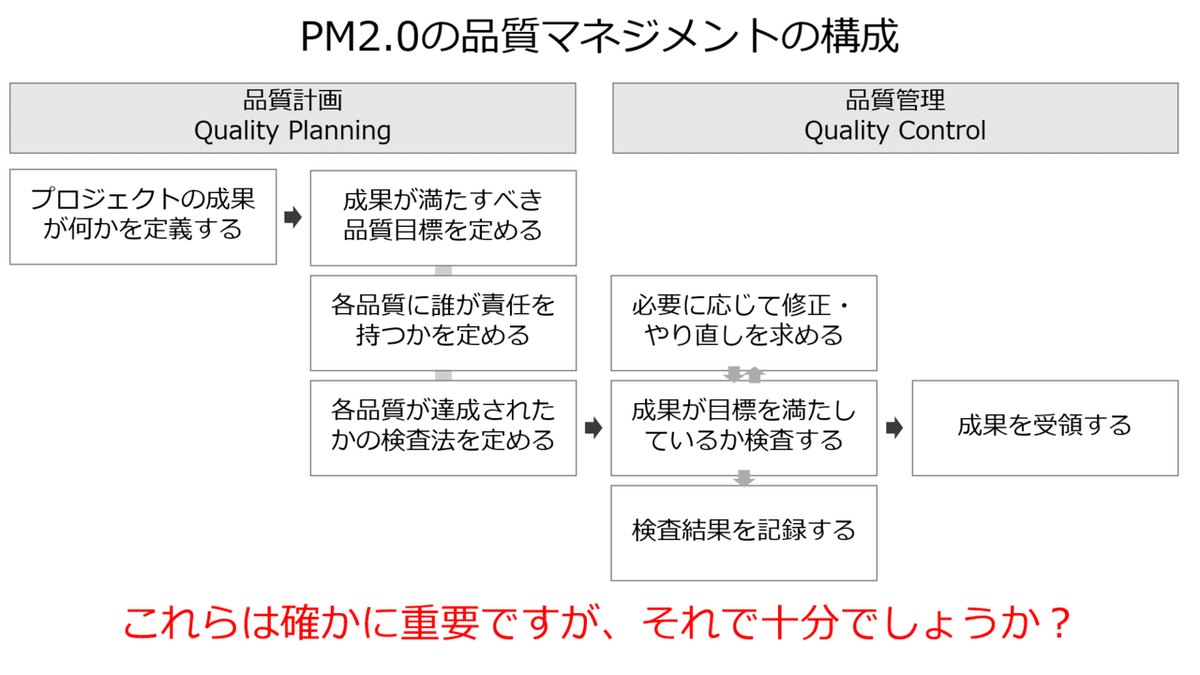

では、品質のマネジメントはどの様な行為で構成されるのでしょうか?PM2.0の品質マネジメントの構成は下図で表すことができます。

品質マネジメントは、品質計画(Quality Planning)と品質管理(Quality Control)に大別されます。

・品質計画では、プロジェクトの成果を定義し、成果が満たすべき品質基準(目標)を定めます。品質基準は多岐に亘りますが、各品質についてその実現に誰が責任を持つのか、各品質が達成されたことをどの様に確認するかを定めます。

・品質管理では、出来上がった成果物やその部分について基準を満たしているかどうかを検査し、満たしていない場合は修正ややり直しを求めます。これらの経過は所定の書式で記録され、最終的に基準を満たした成果がプロジェクト・オーナーによって受領されます。

以上の一連の計画や手順が重要であることは、それが無い場合の混乱を想像すれば容易に理解されることで、プロジェクト・マネージャーにとって必須の知識であることは間違いありません。

しかし、それで十分でしょうか?

この様な、手続き論的な知識は重要ですが、まるでお経の様なもので、これだけでは実践者は困るでしょう。

プロジェクト・マネージャーは、先ず、品質目標の設定において、品質とコストに代表されるトレードオフに直面することになります。

品質目標が設定されてそれを実現する段階では、詳細化・具体化の進展に応じてマネジメントの焦点やスタイルを変えていく必要があるでしょう。

本講ではこの二つのテーマに取組んでいきたいと思います。

このnoteは、多摩大学大学院の講義で使用してきた教材を下敷きに、その大幅改定のためのドラフトを、クリエイティブコモンズ[©中分毅 (Licensed under CC BY-NC-ND 4.0)]として公開するものです。

この記事の最後に、教材詳細版のPDFダウンロードリンクを載せていますので、ご関心ある方はぜひご活用ください。

<目次>(これはnoteで勝手に入ります)

はじめに(第4講の構成)

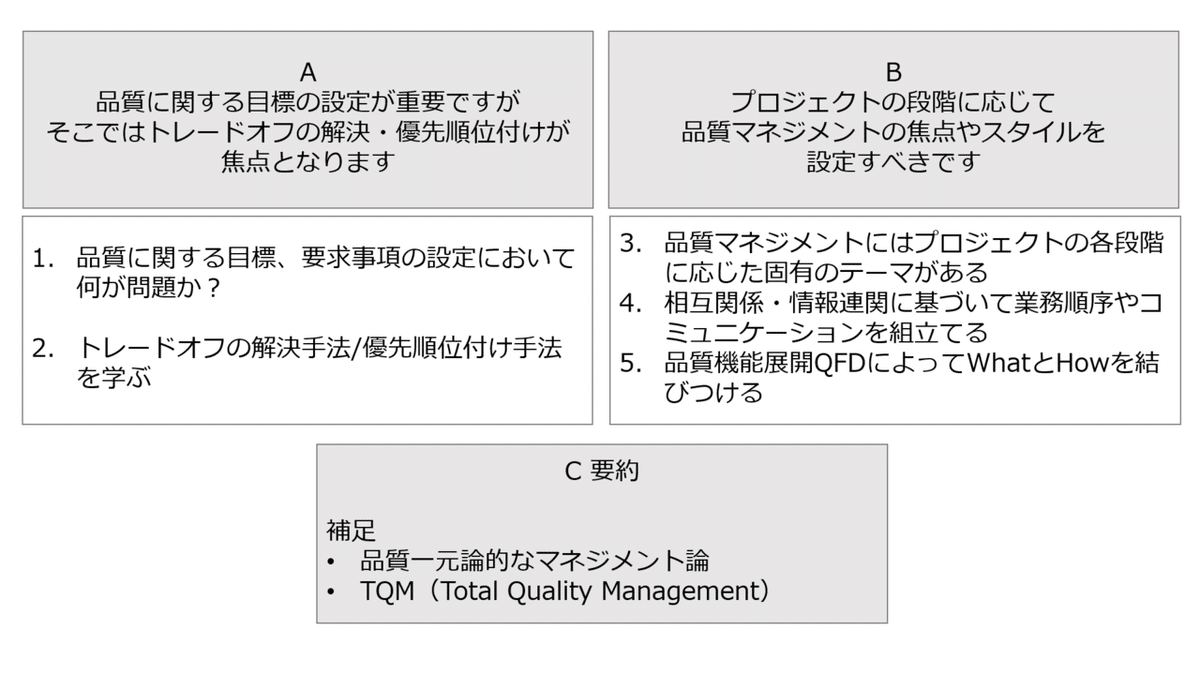

第4講のテーマは、目標設定におけるトレードオフの解決と詳細化・具体化の進展に応じたマネジメントの焦点やスタイルですが、以下の順番で話を進めて行きたいと思います。

A 品質目標設定においてはトレードオフ・優先順位付けが焦点となります

1. 品質に関する目標、要求事項の設定において何が問題か?

建築における環境配慮という具体例を用いて以下を説明します。

・品質とコストは一般的にトレードオフの関係にあること

・品質を構成する要素は複数であり、品質要素間にもトレードオフの関係があること

・よって、品質目標の設定においては、トレードオフの解決、品質要素の優先順位付けが必要なこと

2. トレードオフの解決手法/優先順位付け手法を学ぶ

筆者がプロジェクト・マネージャーが知っておくべきと考える11の手法を下記5範疇に区分し、noteではその内の7手法を具体的に紹介します。

① 収益力に基づく経済性評価

② 便益の金銭化、効用・リスク対費用による評価

③ 重要度の主観的評価(方法は単純)

④ 重要度の主観的評価(方法は工夫されている)

⑤ 俯瞰的・多段階的評価

B プロジェクトの段階によって異なる品質マネジメントの焦点

3. 品質マネジメントにはプロジェクトの各段階に応じた固有のテーマがある

トレードオフの解決や優先順位付けを経て設定された品質目標の作りこみにおいてはプロジェクトの各段階に応じた固有のテーマがあることを押さえます。

4. 相互関係・情報連関に基づいて業務順序やコミュニケーションを組立てる

プロジェクト成果の詳細化や具体化に伴って業務パッケージ数や関係者が飛躍的の増大する中、無用な手戻りを最小化するための関係者間での問題や情報の共有、意思決定の順序の重要性が高まります。これに向けた有効な手法であるDSMとそれを発展させたAlignment Matrixを紹介します。

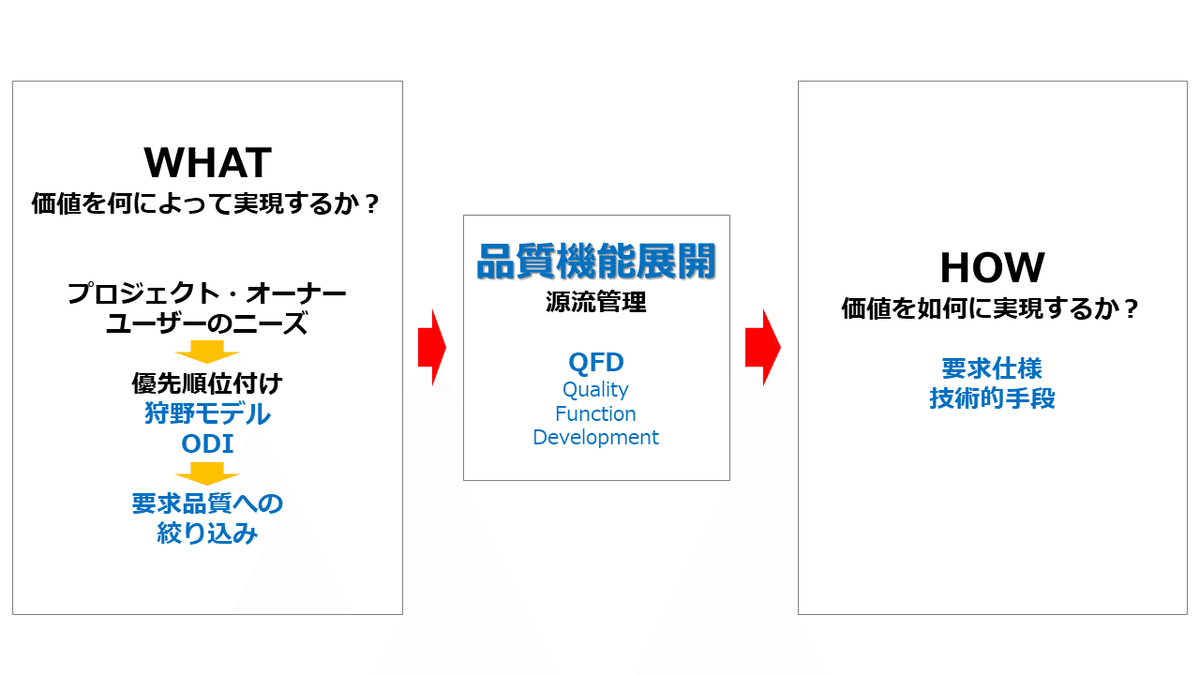

5. 品質機能展開QFDによってWhatとHowを結びつける

What設定された品質目標とHow品質目標の実現を結びつける有力な方法論であるQFDを紹介します。

Cでこれらを要約します。

第4講は、Aを扱うその1、B,Cを扱うその2に2分割しました。このノートはその2でBとCをカバーしています。

B. プロジェクトの段階によって異なる品質マネジメントの焦点

品質マネジメントの後半では、下記の3点について述べることにします。

① 品質マネジメントにはプロジェクトの各段階に応じた固有のテーマがある

② 相互関係・情報連関に基づいて業務順序やコミュニケーションを組立てる

③ 品質機能展開QFDによってWhatとHowを結びつける

3 品質マネジメントにはプロジェクトの各段階に応じた固有のテーマがある

トレードオフの解決や優先順位付けを経て設定された品質目標をどのようにして実現に結び付けるかが、ここでの課題です。3では、品質マネジメントにはプロジェクトの各段階に応じた固有のテーマがある、と言う観点からこの課題にアプローチします。

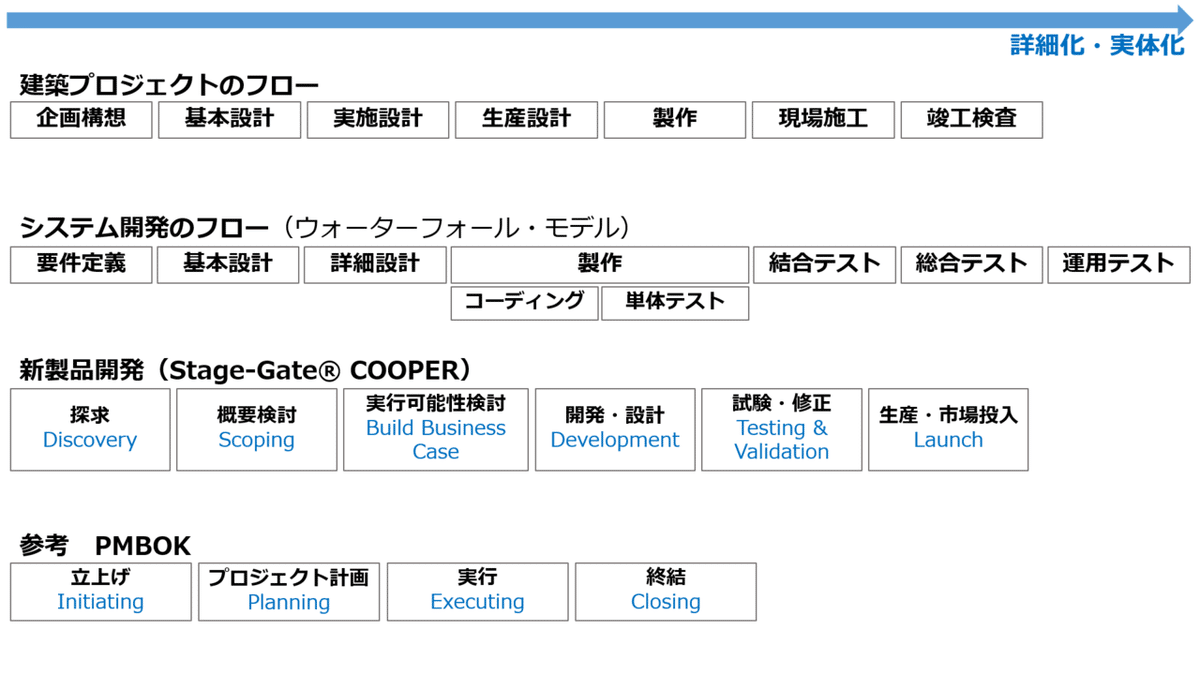

3.1 プロジェクトは段階的に進行する:Phasing

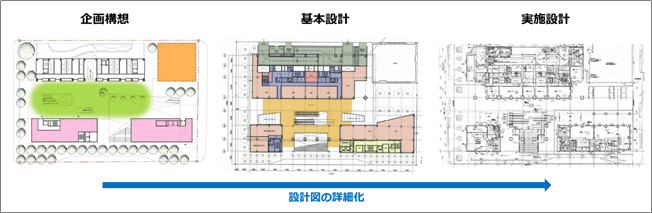

建築プロジェクト、システム開発プロジェクト、新製品開発プロジェクトの一般的な進行を下図に示しました。領域によって区切り方は異なっていても、プロジェクトの発意から完成までの過程を幾つかの段階に区分することが実践上有効である、という点は共通しています。

この理由として、以下を上げることができます。

・人間が緊張感と集中力を持って一つの目標の追求を継続可能な期間は限定されます。したがって、長期のプロジェクトであってもこれを複数の段階のサブ・プロジェクトに分解する(通常Phasing:段階的実施と呼ばれる)ことによって、各段階を緊張感と集中力が持続される期間内に収めることができます(第2講で引用したプロジェクトの成功要因では、1年単位で分節化するのが望ましいとされています)。

・主として時系列的にサブ・プロジェクトに分解し、各サブ・プロジェクトの成果は変更しない(Design Freeze等と呼ばれる)という原則に基づくプロジェクト運営を行うことにより、手戻りも基本的には最悪各サブ・プロジェクトの開始点までに限定されます。

・この様な運営を行うことにより、各サブ・プロジェクトにおける検討や意思決定の真剣度も強化されます。この段階で決定したことは次の段階で変更してはならない/変更すると多大な時間的金銭的ロスが発生するので、問題の先送りは止めよう、等。

この様なPhasingと呼ばれるプロジェクトの段階的実施に伴い、各段階において達成すべき品質の様相や熟度は当然異なったものとなります。

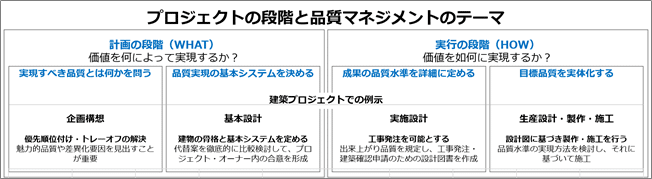

3.2 品質マネジメントの焦点は初期段階と中・後期段階では異なる

プロジェクトにおける品質の作りこみにはプロジェクトの各段階に応じた固有のテーマがあり、この認識に立って品質マネジメントを行うことが、プロジェクトに従事する人たちの努力/インプットを有効なものとする(無駄にしない)ための基本であると考えます。

では、プロジェクトの段階によって品質マネジメントの焦点はどの様に異なるのでしょうか?

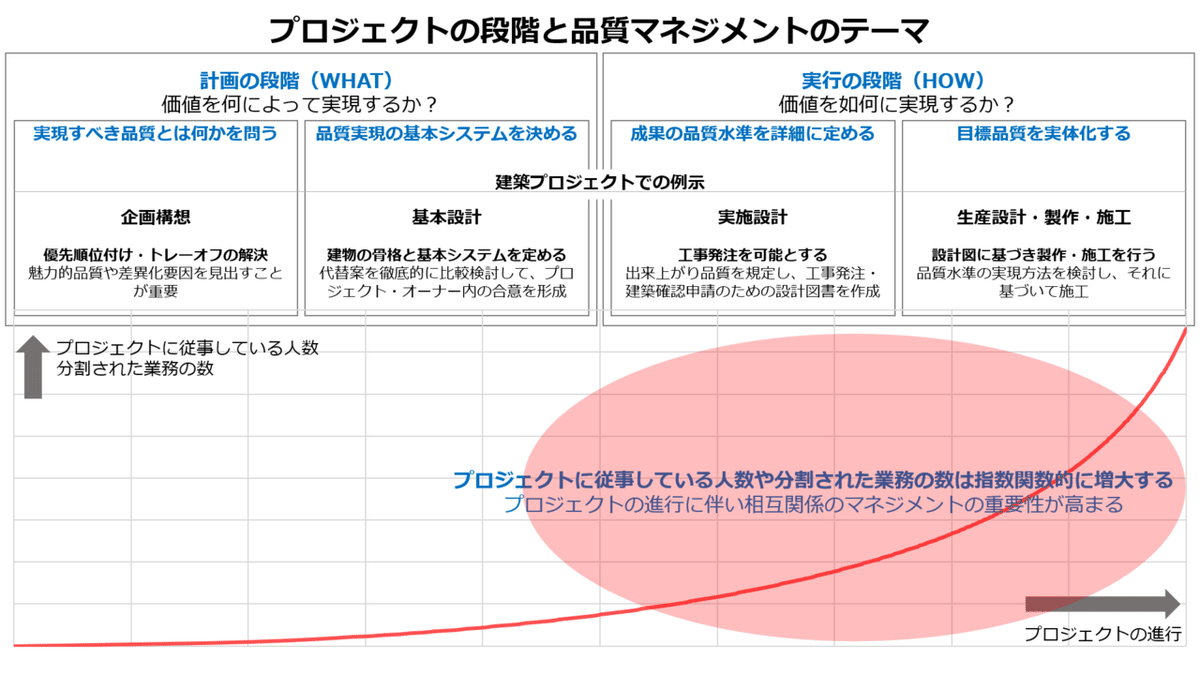

次の2区分で捉えることが適切です(下図参照)。

・計画段階:実現すべき品質とは何かを明らかにし、品質実現の基本システムを決める

・実行段階:成果の品質水準を詳細に定め、目標品質を実体化する

プロジェクトの進行に伴って、プロジェクトに従事している人数や分割された業務の数は指数関数的に増大するので、プロジェクトの進行に伴い相互関係のマネジメントの重要性が高まることに目的意識的に対処する必要がありますが、この問題は4で扱うことにします。

この点を、建築プロジェクトを事例にして具体的に説明します。品質マネジメントという観点からは、以下の①~④の4ステップで見ていくのが分かり易く、他の領域にも通じる普遍性があります。

計画段階

① プロジェクトにおいて実現すべき品質とは何かを問う段階:企画構想と呼ばれ、プロジェクトの目的から見て枢要な品質特性を抽出し、優先順位付けをします

② 品質実現の基本システムを決める:基本設計と呼ばれ、建築物の形と基本性能はここで決まります

実行段階

③ 成果の品質を詳細に定める:実施設計と呼ばれ、工事発注と建築確認の取得が可能なように基本設計の内容を詳細化します

④ 目標品質を実体化する:実施設計を実現するための生産設計を行い、これに基づく製作と施工を行います

以下では、各段階における品質マネジメントのテーマを説明します。

3.3 プロジェクトおいて実現すべき品質とは何かを問う(プロジェクト初期の企画構想段階)

ある目的を実現するための手段としてプロジェクトを実施することが適切か否かの判断や適切なプロジェクト代替案を選択するという場面において、品質はどの様に関係してくるでしょうか?

この段階では、目的の実現にとって必要なプロジェクトの成果が実現可能なのかどうか、の判断を行うことが主たる問題です。その問題に答えるために、目的の実現上求められるプロジェクト成果の質とそれに対応する費用が分かればよいことになります。

こう書いてしまうと事態は簡単に見えますが、以下の様に簡単に進むとは限りません。

・目的の実現上求められる成果の質の検討に先立って、目的の実現にとって何が重要なのかについてプロジェクト・オーナーの内部での合意形成が必要です

・何が重要なのかと関連して、重視すべき品質特性が浮かび上がってきます

・予算の制約上、一般的には品質特性をすべて充足することが困難なので優先順位付けが必要になります

・ある程度の具体的イメージが伴わないと、これらの議論は空転してしまうでしょう

優先順位付けについては、本講2「トレードオフの解決手法/優先順位付け手法」で述べましたので、ここでは「実現すべき品質とは何かを問う」の方を具体的に説明することにします。

■具体的なプロジェクトに見る「実現すべき品質とは何かを問う」ということ

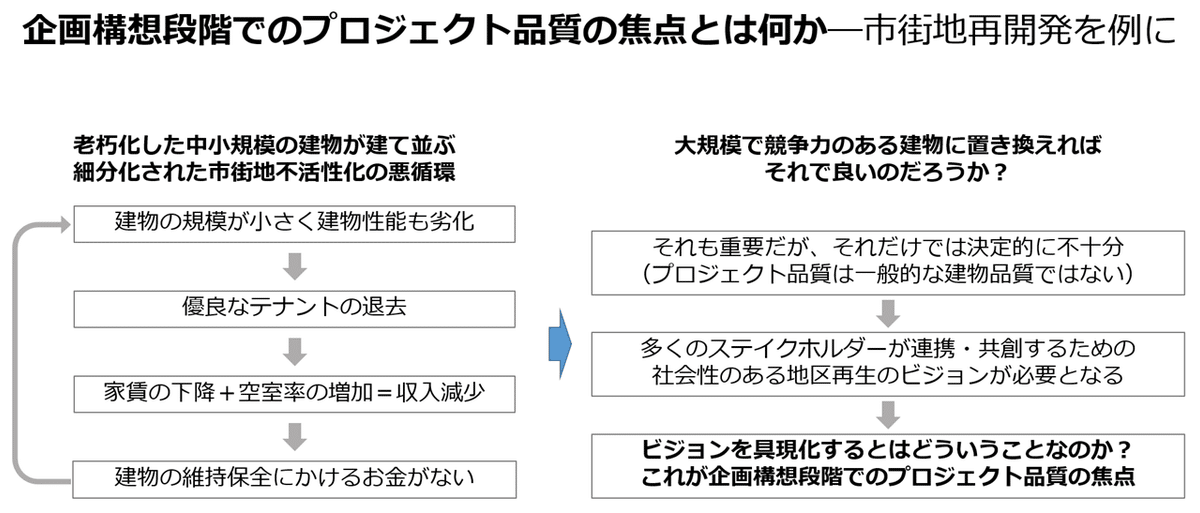

ここでは、老朽化した建物およそ30棟が建ち並ぶ細分化された市街地の再開発事業を例に取り上げます。

老朽化した中小規模の建物が建ち並ぶ街区では、居住性、耐震性能、環境配慮、ICT対応など様々な点で建物の競争力がなく家賃の低下や空室化が進み、このため建物維持保全にかけることのできる費用が無く、陳腐化に拍車がかかる、と言う悪循環が発生することになります。

従って、細分化された土地を統合して市場で競争力を有する大規模な建物を建設することが、再開発の一義的な目標となります。建物の更新はそれ自体重要なことですが、それだけでは関係者も多く官民の連携が必要なプロジェクトの目的としては、決定的に不十分です。再開発に参加した地権者、地元区、再開発に参加した開発事業者、再開発区域と直結する鉄道事業者と言うステイクホルダー4者の異なる関心事(interests)を包括するプロジェクトのビジョンが必要となります。

つまり、このプロジェクトの企画構想段階で問われるプロジェクトの品質とは、単なる建物の品質なのではなく、プロジェクトが掲げるビジョンが実体化する上で是非とも備えておくべき特性と言うことになります。

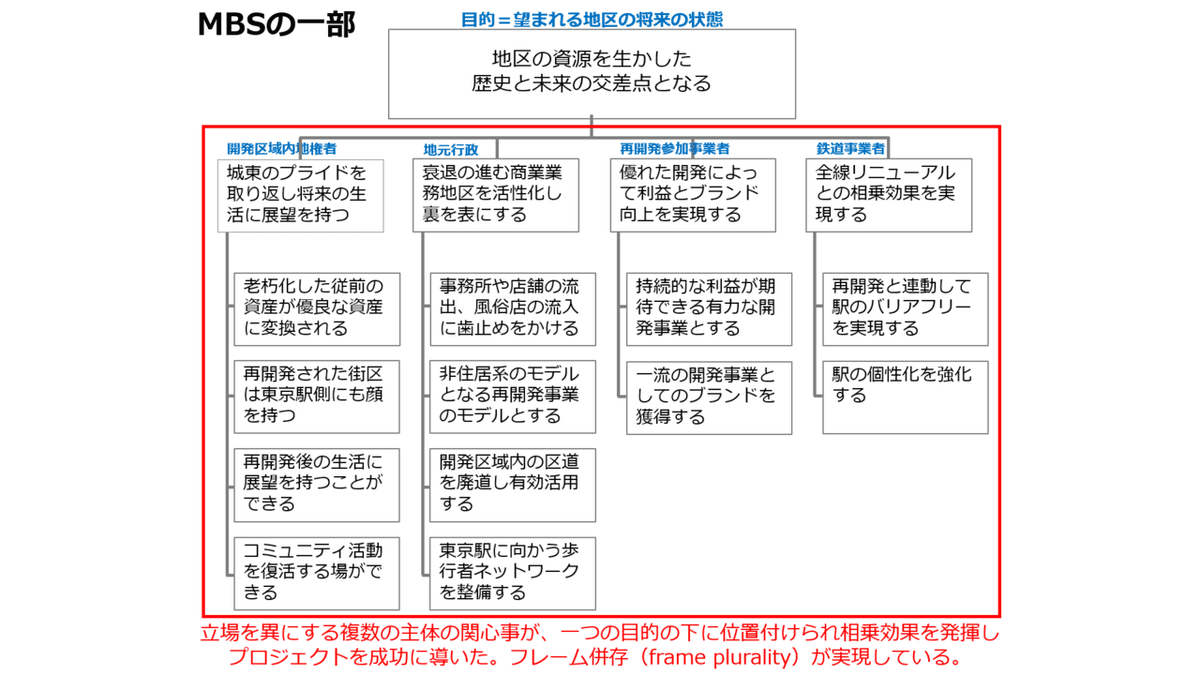

本事例では、再開発対象の街区と隣接した街区にも波及する効果を持った地区全体の活性化に寄与する「地区の資源を生かした歴史と未来の交差点となる」と言うビジョンに至りつきました。

これを第3講8「MBS:Mission Breakdown Structureプロジェクトの目的をプロジェクトの使命群に分割する」を用いて表したのが下図で、複数主体の関心事が一つのビジョンの下に位置付けられて相乗効果を発揮する、フレーム併存(Frame Plurality)が実現しているのが見て取れます。

フレーム併存(Frame Plurality):Elizabeth J. Klitsie他 Maintenance of Cross‑Sector Partnerships: The Role of Frames in Sustained Collaboration Journal of Business Ethics 2018

では、この様なビジョンを持つ再開発プロジェクトにおいて、実現すべき品質特性とは何でしょうか?

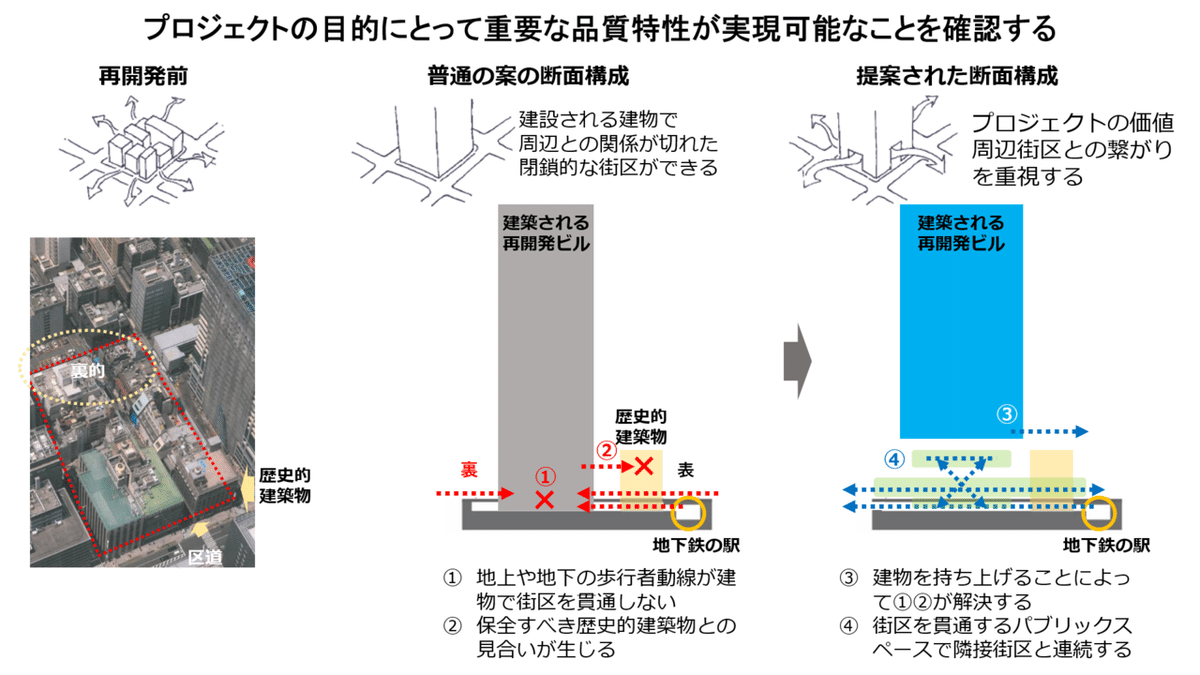

建物の形態やファサード等の通常重視される外観デザインではなく、地上・地下における歩行者ネットワークによって地下鉄の駅と周辺街区とを結びつけることが、最重要であるとの合意に至りました。そして、下図に示した建物を持ち上げる断面構成とすることによって、これを実現することが可能であることが確認されました。

■企画構想段階の品質マネジメント

この段階では、品質目標を詳細に定義することには意味がなく、品質マネジメントの焦点は以下となります。

a プロジェクトおいて実現すべき根幹的な品質とは何かを問う

目的実現を可能とする代替案やそれを特徴付ける魅力的品質・差異化要因の検討を行い、プロジェクトにおいて実現すべき根幹的な品質とは何かの共通認識を打ち立てます。

3.4 品質実現の基本システムを決める(基本設計段階)

企画構想段階では、プロジェクトの目的を実現する上で最も重要な品質特性が何かを見定め、その実現可能性を確認することが重要でした。この他、平面計画、環境配慮、防災BCP対応、内観、外観、空調性能、電源能力、荷重条件、バイアフリー等建築の品質を構成する重要な要素があることは本講1で述べた通りで、これらの水準とそれを実現するシステムを決定する必要があります。

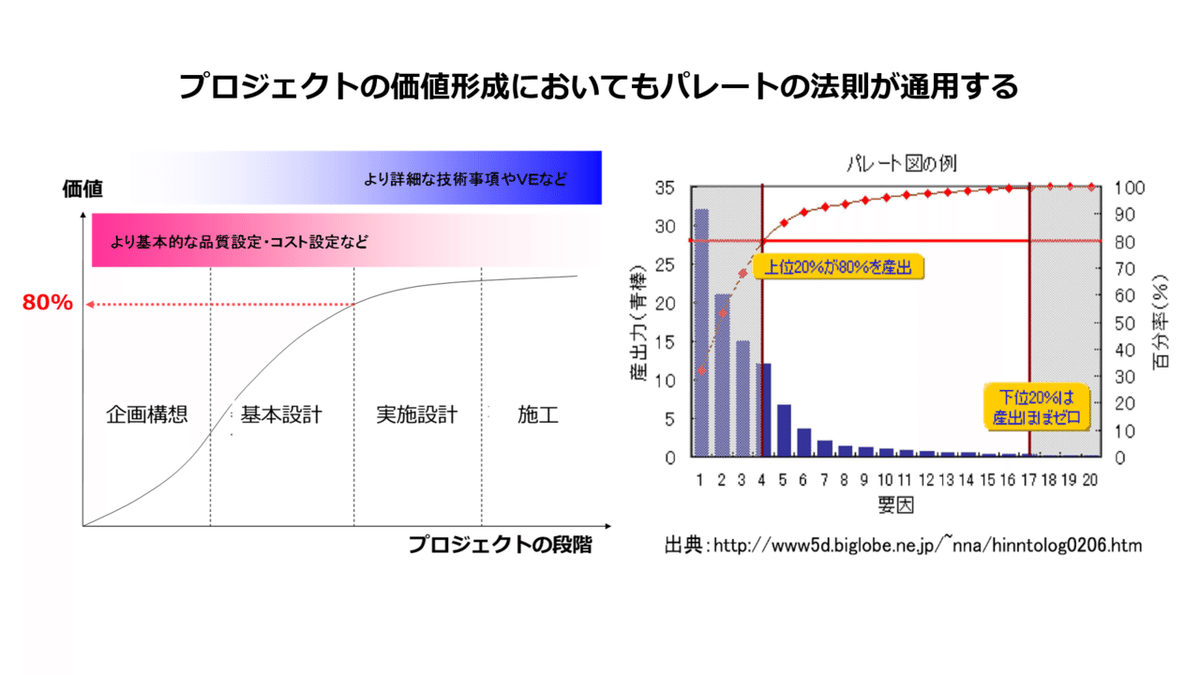

これらを決定する段階が基本設計です。パレートの法則は建築プロジェクトにおいても成立し、基本設計終了時点で建築物の性能と工事費の使途の80%が決定されると言われています。

基本設計段階では形と基本性能に関する代替案を徹底的に比較検討して、プロジェクト・オーナー内部の合意を形成することが重要となります。

■具体的なプロジェクトでは

企画構想で事例として取り上げた再開発プロジェクトではどうでしょうか?

建築が専門でない方にも一目瞭然とするために、次の段階である実施設計を含め、企画構想、基本設計、実施設計の3段階の一階平面図を並べて下図に示します。

・企画構想段階の図面は、前述のプロジェクトが実現すべき品質の実行可能性が確認できれば良いので、ブロック図の精度です。

・これに対し、実施設計図は施工者に工事を発注するための図面なので、基本設計に基づき何をつくるのかが事細かに規定されています。実施設計の主眼は詳細化であって、大きな設計変更を行わないことが前提となっています。

・両者の間には大きな差があるので、橋渡しする役割を担うのが基本設計です。種々の技術検討や代替案の比較を通じで、実施設計の前提条件となる建物の平面・断面計画や構造、設備などビルサービスの基本システム、外観・内観のグレードが設定されます。

■基本システム決定段階での品質マネジメント

この段階での品質マネジメント上の重要事項として、以下を挙げることができます。

b ニーズを徹底的に引き出す

この段階でプロジェクト・オーナーの潜在的ニーズを引き出すことに成功しなかったり、プロジェクト・オーナーが不満を表明することが出来ずに無理やりに案をまとめたりすると、次のステップでこれが爆発し大きな手戻りを招来することになりかねません。

c 可視化を重視する

品質を言語で定義し表現することは極めて困難であり、フラストレーションや誤解のもとになるだけです。ラフなものでもスケッチは重要であり、多少の時間と費用をかけてもコンピューター・グラフィックスや模型などのビジュアルを準備することが、結局は問題解決の早道となります。ICTにおけるagileアプローチとも共通する点です。類似事例の視察も有効です。

d 肯定的な雰囲気の場を設定する

事例視察、ワークショップ(合宿)など、日常性が染みついた通常の打合せ以外の場を意図的に設定し、肯定的な雰囲気や気分で問題解決に臨むことが重要です。

e 品質の検討に迅速に追随するコスト検討を実施する

様々な代替案を検討し、肯定的な雰囲気の打合せを行い、プロジェクト・オーナー/ステイクホルダーが満足する解に行き着いても、大幅なコスト・オーバーランとなったのでは全く意味がありません。様々な検討に迅速に追随するコスト算出ツールを準備しておくことが重要です。

3.5 成果の品質を詳細に定める(実施設計)

実施設計図の例は既に示した通りです。以下の目的の下基本設計図を詳細化したもので、実現すべき品質が詳細に規定されることになります。

・建築物の詳細な品質に関しプロジェクト・オーナーの承認を得ます。

・諸官庁・公益事業者(建築指導:確認申請、消防、警察、電力、通信、上下水、福祉、環境緑化・・・)と協議し、所要の修正の後各種承認(最も根幹的なものが建築確認申請)を得ます。

・施工会社を選定するため、施工会社が工事費の見積を作成し、工期を算定できる詳細情報を提供します(工事費・工期は交渉の後、契約条件となる)。

・選定された施工会社が何を作るのか、を規定します。

基本設計段階で品質実現の基本システムは設定されているので、この段階の主眼は詳細化にあるのですが、これに伴って、構造躯体、外装、内装、機械設備、電気設備、衛生設備、防災設備など建物を構成する要素間の相互の整合をとることが重要となります(例えば天井裏に必要な設備類が収容できるのか)。

■成果品の品質を詳細に定める段階での品質マネジメント

この段階での品質マネジメントにおいては、下記が重要となります。

f 相互に関連する多数の決定を効率的に進めていくマネジメントを行う

成果の品質を詳細に定めていく上で、関係者の数や関係者間の相互関係が増大します。そこで、諸検討において必要な情報や前提となる決定事項が適時に確実に伝達され理解されるとともに、事後の決定により事前の決定が覆るという手戻りを最小化することが重要です。

相互に関連する多数の決定では、関係者間での問題や情報の共有、意思決定の順序などの重要性が高まり、このための有効な手法を用いることが大切です。この手法として4で述べるDSMの利用をお勧めします。

3.6 目標品質を実現する(製作・施工)

一般的に、どの領域であっても大規模プロジェクトや複雑なプロジェクトにおいては、設計と製作は別の主体によって担われることが多く、この傾向は中小規模のプロジェクトにも拡大する傾向にあります。ステイクホルダーが増大し、プロジェクトの目標や目標設定プロセスがより複雑化していることに起因していると思われます。建築物の場合は、構成要素も多岐にわたり施工者の組織(建築生産組織)も複雑です。

設計と製作が別の主体によって担われることを前提とすると、この段階でのプロジェクト・マネージャーによる品質マネジメントは、次の4類型に区分することがでるでしょう。

① プロジェクトが達成すべき品質を説明し、特に重点事項は製作者との共通理解とする

② 設計図が指定する品質を充たすものを製作者が創ろうとしているかを確認する(製作図・施工図の承認、)

③ 設計図が指定する品質を充たすものを製作者が創っているかの直接的に確認する(主要な部分やサンプルの検査)

④ 製作者が品質を充たす製作をする体制にあるかという間接的に確認する(製作者の品質マネジメントの確認)

■目標品質を実現する段階での品質マネジメント

製作(施工)段階における品質マネジメントにおいては、以下の点が重要になります。

g プロジェクト・マネージャーが実施する品質マネジメントの下記4類型とその適用範囲を製作者と共有する

① プロジェクトが達成すべき品質を製作者との共通理解とする

② 製作者の創ろうとしているものが要求する品質に合致しているかを確認する

③ 製作者が製作物の品質の直接的に確認する(ただし部分的である)

④ 製作者による品質マネジメント体制を確認する

h 4類型の品質マネジメントを、どのような順序でいつ行うかを、事前に製作者と協議し合意する

プロジェクト・マネジメント側の一方的な都合ではなく、製作者側のやり易さにも配慮した上で、4類型のマネジメントを実施する際の具体的な方法や順序・スケジュールを事前に明確にし、製作者との共通認識にして置くことが重要です。

i 過度の書類主義を排し、品質実現のための実質的ワークに割く時間を確保する

ISO上の確認やリスク移転のため製作を担当する他の主体に求める提出書類は最小限とし、実質的な業務に当てることのできる時間を最大化する。

4 相互関係・情報連関に基づいて業務順序やコミュニケーションを組立てる

成果の品質水準を詳細に定める段階や目標品質を実体化する段階では、業務は数多くのパッケージに分割され、関係者の数やその相互関係も飛躍的に増大することになります。相互に関連する多数の決定では、関係者間での問題や情報の共有、意思決定の順序などの重要性が高まり、本節ではこのための有効な手法であるDSMとそれを発展させたAlignment Matrixを紹介します。

4.1 品質マネジメントにおいて情報連関は何故重要なのか

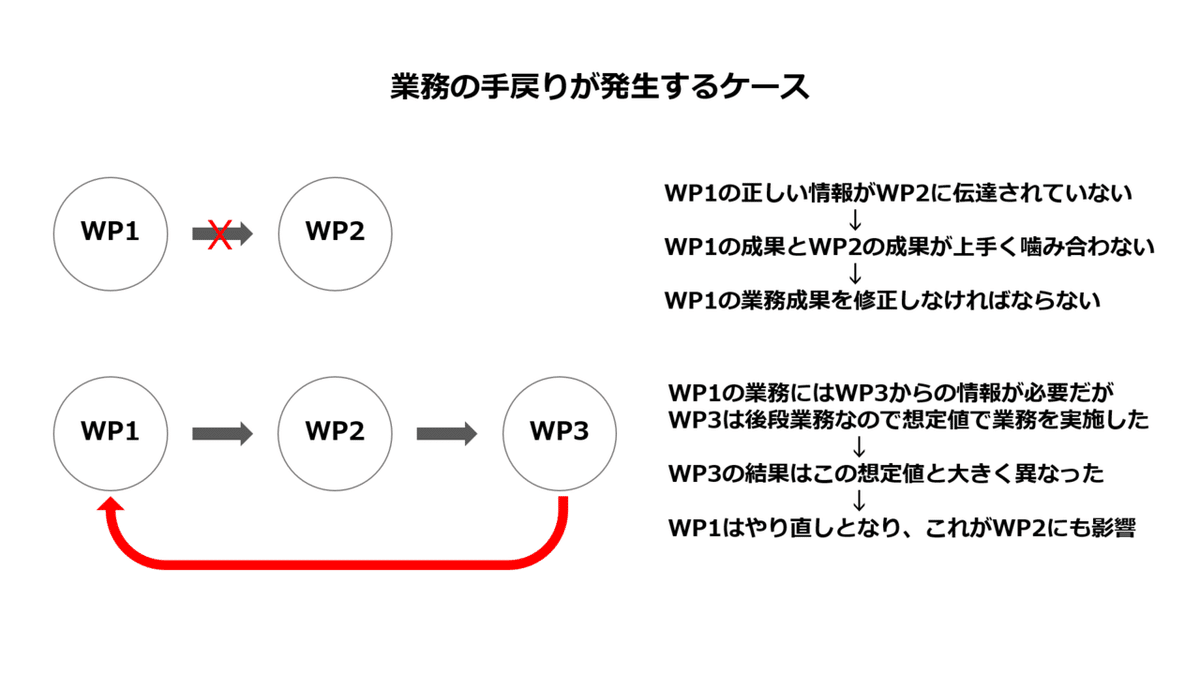

例えばエンジンの大きさがボディの内部に確保されるべき空間を規定する様に、ある品質目標を充足するための具体的な方法を決定する品質の作り込みにおいて、他の事項での決定内容が当該事項の前提・入力となるという情報連関が存在します。このような情報連関が存在する製作プロセスにおいては、以下の様な事態が発生することは決して珍しくありません。

・ある部署での決定事項がそれを必要とする他の部署には伝わっていなかったため、両部署の作成した成果を組合せた時に上手く行かない

・ある部署での決定は後段においてなされるため、仮定に基づいて検討を行ったが、後で他部署の決定がその仮定を逸脱していることが判明した

何れも、既に終わったと思っていた検討をやり直さざるを得ず、“手戻り”が発生することになります。

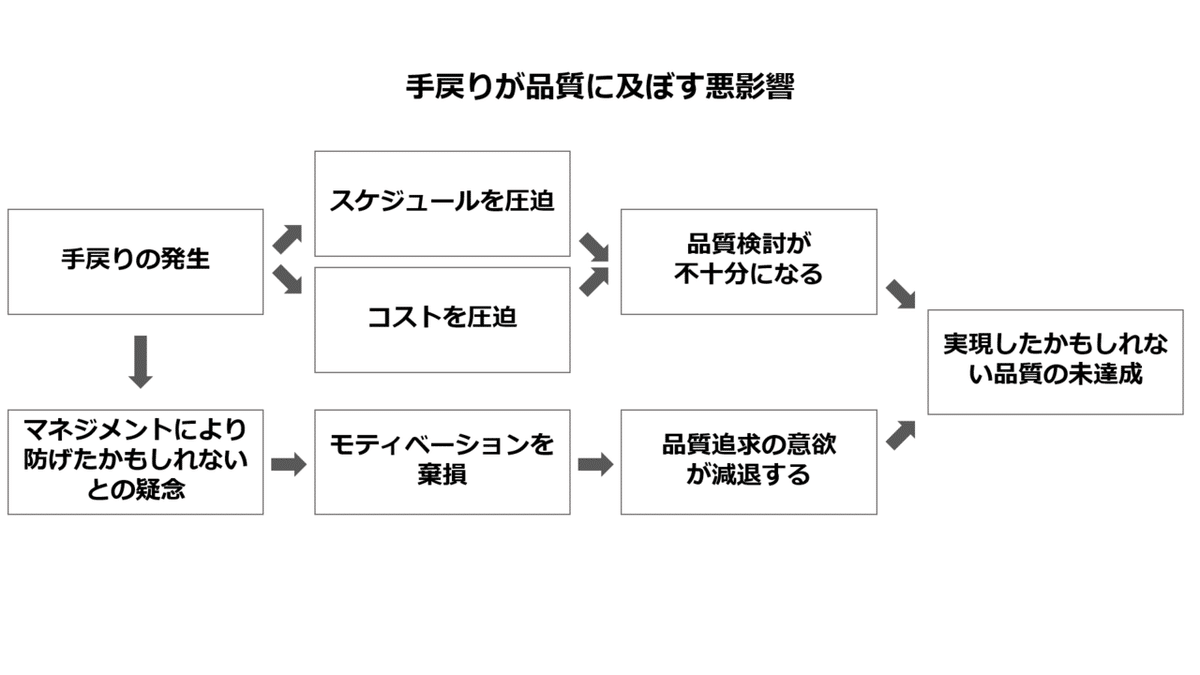

■品質マネジメントにおいて何故手戻りが問題なのでしょうか?

品質マネジメント上、“手戻り”は何故問題なのでしょうか?大きく3点の問題点を指摘することができます。

・手戻りによってスケジュールは苦しくなります。この遅れを取り戻そうとする突貫作業により、品質検討が不十分になる可能性があります。

・手戻りによって予算は苦しくなります。コストを切り詰めようとする作業により、品質検討が不十分になる可能性があります。

・一度終ったと思っていた業務をもう一度行わなくてはなります。前提条件が大きく変わった、よりよい解決方法が見つかった等、やむを得ない要因や肯定的な要因に起因する手戻りならまだしも、上手くマネジメントされていれば防げたかもししれない手戻りによる動機付けの棄損は大きく、担当者の業務に対するモティベーションの低下は、それがなければ実現できたかもしれない高い品質を阻む要因となりかねません。

この様に、プロジェクト・マネジメントにおいて“手戻り”を最小化する情報連関に基づく意思決定順序のマネジメントが重要であることを認識してください。

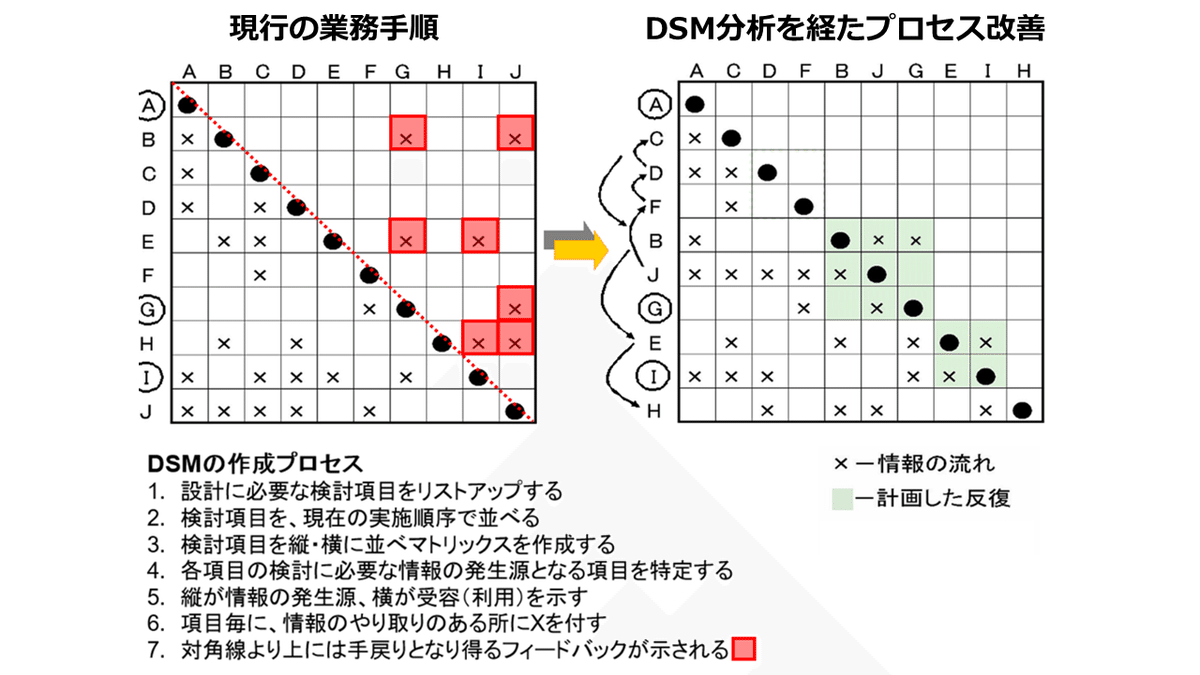

4.2 DSM(Design Structure Matrix)とは

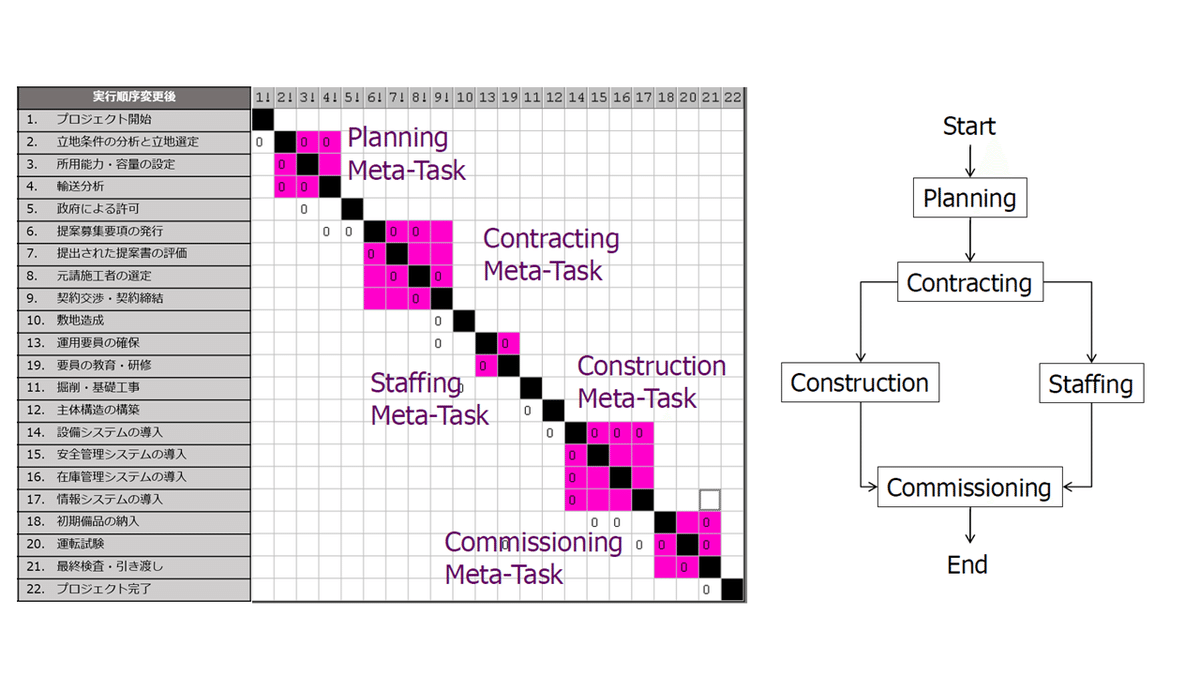

DSM(Design Structure Matrix)は手戻りの防止を目的として開発された分析・計画手法です。DSMの基本概念を下図に示しますが、現行の業務手順を情報連関に基づいて見直し、「実行順序の変更」と「計画した反復」によって、手戻りをなくそうとするプロセス・デザインです。

Steven D. Eppinger, Innovation at the Speed of Information 2001

https://hbr.org/amp/2001/01/innovation-at-the-speed-of-information

■現行の業務プロセスを表すマトリックスを作成する(左)

・先ず、業務を行う上で必要な検討項目をリストアップします。

・次に、これらを現在の実行順序で並べます。左のマトリックスのA~Jがこれに相当します。

・これを縦横に並べてマトリックスを作成します。左のマトリックスがこれに相当します。

・各項目の検討に必要な情報の発生源となる項目を特定し、これをマトリックスに記入します。例えば

・Bの検討には、AとG,Jからのインプットが必要です。

・Cの検討にはBからのインプットで十分です。

以上で、現行の業務プロセスを表すマトリックスが作成されましたが、これによって以下の問題点が明らかになりました。

・業務B,E,G,Hでは後段の業務からのインプットが必要とされている。現実的には後段の業務は実施されていないのでインプットとなる条件は仮定されている。この仮定が崩れた場合、業務のやり直しとなる。

・特にBやEの様に対角線から離れた位置にこの様なインプットがある場合、手戻りの影響は大きい。

■業務プロセスの改善:「実行順序の変更」と「計画した反復」(右)

そこで、業務の順序を入れ替えて、対角線の上にあり対角線から離れた位置にあるインプットを最小化することを考えます。これが「実行順序の変更」です。

順序の変更によって対角線の上にくるインプットを全て無くすことができれば良いのですが、そうはいかず幾つかは残ることになります。

・本事例では、A,G,I以外の業務の順序は大きく変更されており、特にB,Eは大きく後段に移動しています。

・この様な移動の後にも、BではJ,G、EではIという後段の検討からのインプットが必要となります。

そこで、幾つかの業務をパッケージとして担当者が一堂に会して検討することによって、課題を同時に検討し解決案を見出すという方策が考えられます。これが「計画した反復(メタ・タスク)」と呼ばれる方策です。

・本事例では、B,J,GとE,Iが計画した反復としてパッケージ化されます。

4.3 DSMをプロジェクト・マネジメントに適用する

ここでは、DSMのプロジェクト・マネジメントへの適用の考え方を紹介します。

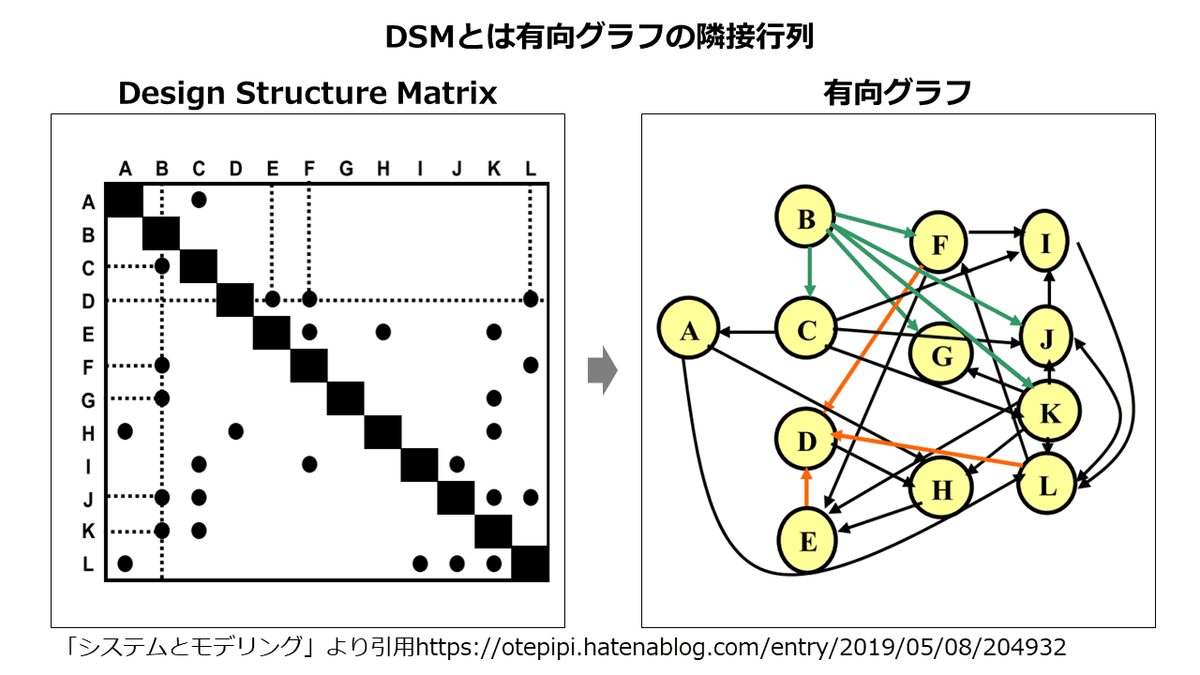

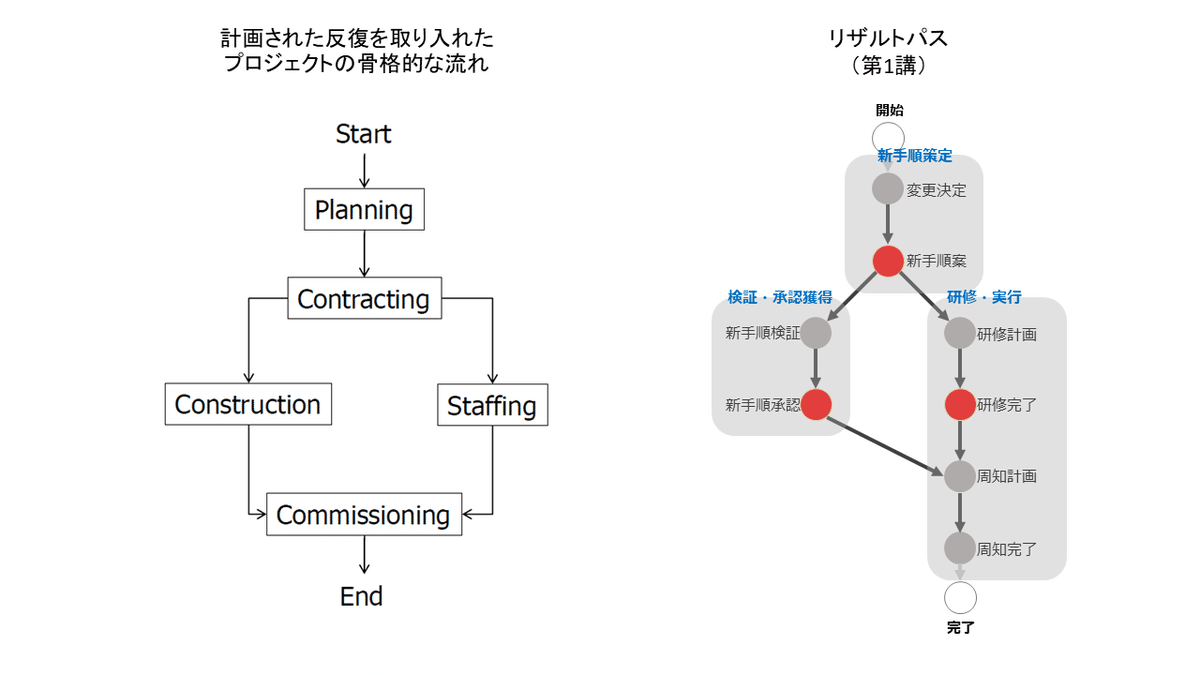

DSMの基礎はグラフ理論における有向グラフの隣接行列です。これでは何のことか分からない、と思いますので、これを可視化すると下図となります。つまり、DSMにおける各業務は業務のネットワークとして表現することができます。この図をみて、第1講4「PM2.0の中核①PERT」を連想した方も多いのではないか、と思われます。PERTの矢印は一方向なのに対してDSMの有向グラフの矢印は双方向となっているとの相違点はありますが、DSMとPERTは統合できる可能性があり、ここで紹介するのはその様な手法で、端的に言ってPERTに反復(Iteration)の概念を導入するものです。

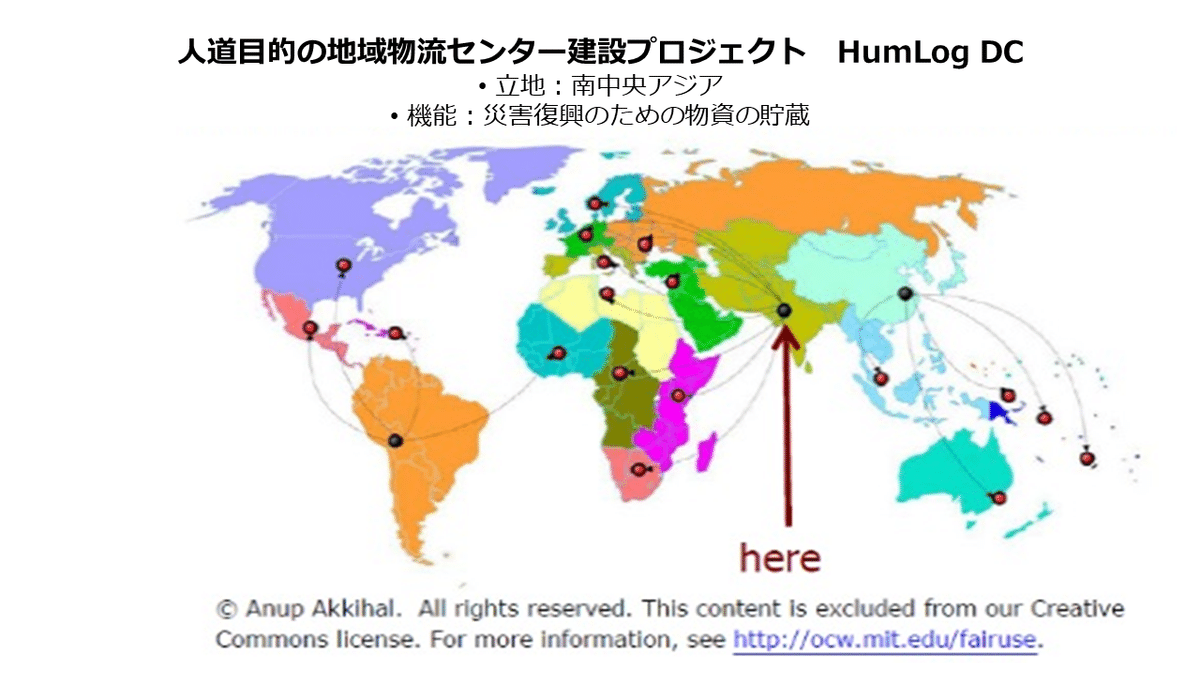

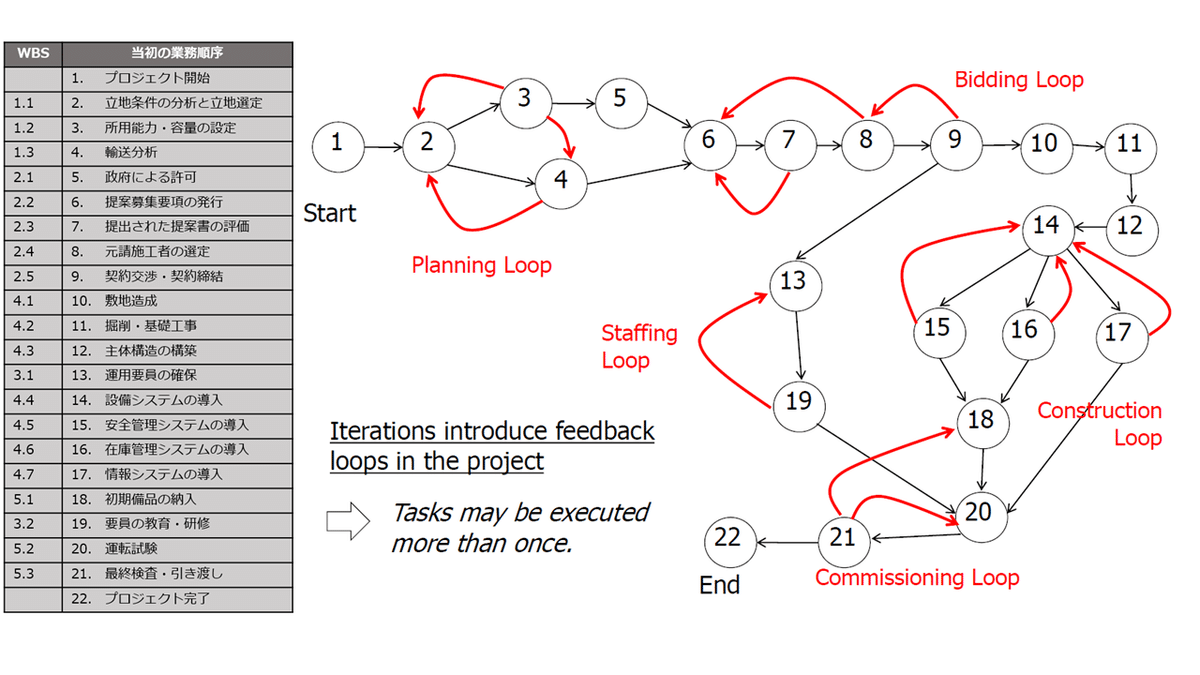

■対象プロジェクトは人道支援のためのロジスティックス・センターの構築

題材は公開されているMITのManagementの講義資料からとってきました。例題として取り上げられているのは、インドを拠点とする災害の際の復興物資をあらかじめ貯蔵しておく人道支援のためのロジスティックス・センターを構築するものです。

https://www.coursehero.com/file/38479055/Design-Structure-Matrixpdf/

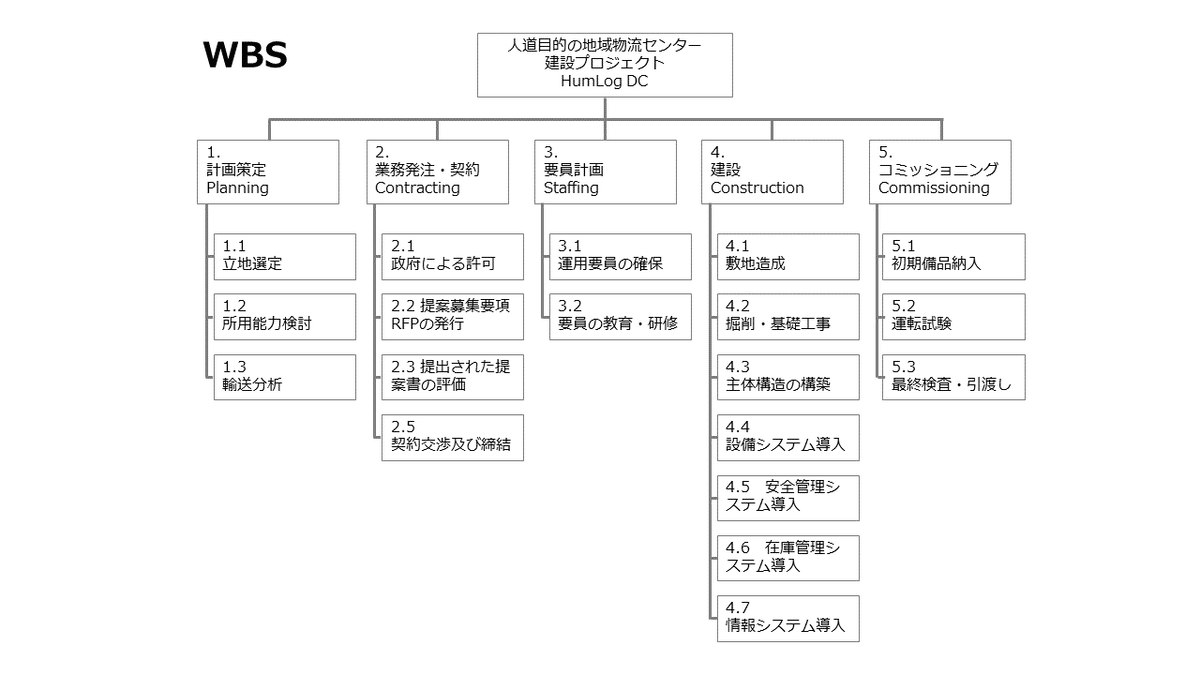

■WBSを作成する

プロジェクト・マネジメントの定番にしたがって、先ず第1講で紹介したWBSを作成しなくてはなりません。

WBSは、計画策定、業務発注・契約、要員計画、建設、コミッショニング

の5業務領域からなっており、20の業務に分割されています。

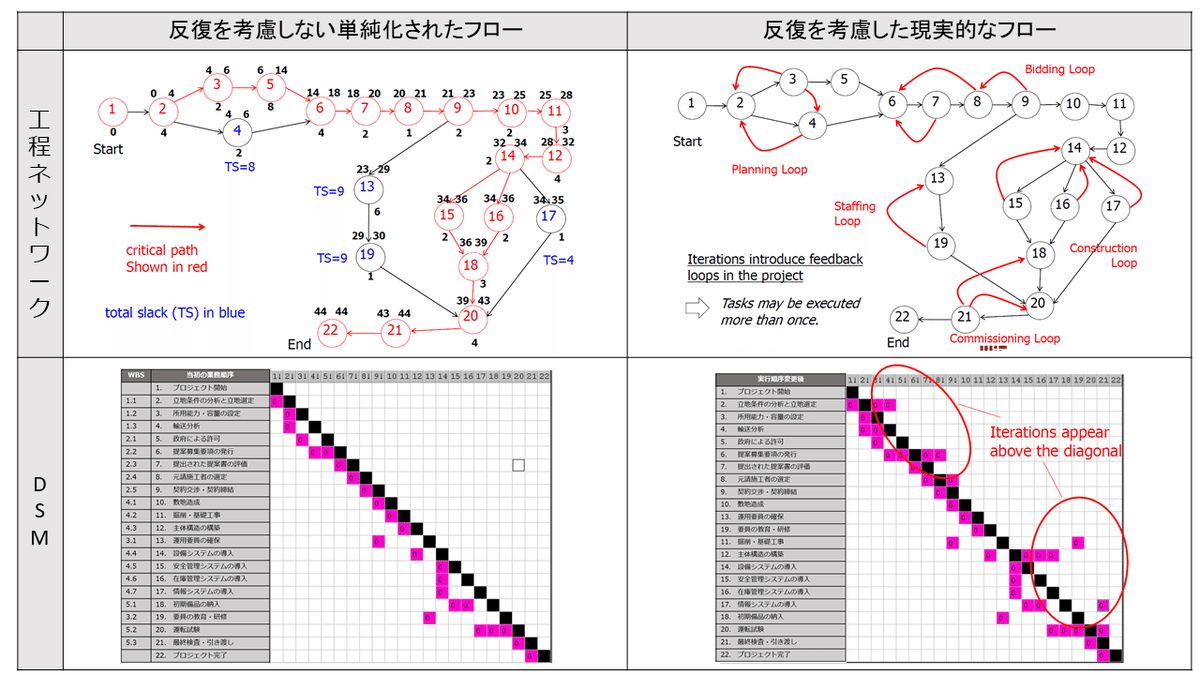

■PERTによるネットワークの作成と反復関係の抽出

WBSに基づいてPERTのネットワークを作成したのが、下図左の反復を考慮しない単純化されたフローです。図では、赤の線でクリティカル・パスが示されていますが、各ノードからノードへの展開は一方向であって、後続するノードの結果が前方のノードの業務に影響を及ぼすという反復(Iteration)は考慮され散ません。

この反復に伴う手戻りを解決しよう、がDSMの基本的発想ですので、このネットワーク図に反復関係を加筆したのが右図です。

どの様な反復があるかを見やすくするために拡大したのが下図です。

具体的に見ていきましょう。

計画ループ(Planning Loop)

3所用能力・容量の設定が2立地条件の分析と立地選定選定と4輸送分析のインプットとなり、さらに4輸送分析は2立地選定のインプットとなっています。これは求められる施設の容量が大きくなれば立地や輸送に影響があり、輸送量の拡大は立地選定にも影響するという分かり易いループです。

入札ループ(Bidding Loop)

建設などを請負う事業者の選定に関連するループです。

9交渉が上手く行かなければ二番手との交渉をすることになるので、8元請施工者の選定では交渉順位を決めておく必要があり、その旨6募集要項に記載する必要があります。

7元請施工者の選定の際の評価に必要な情報は6提案募集要項で明記する必要があります。

要員確保ループ(Staffing Loop)

19要員の教育・研修の結果、13要因の確保を見直すことが必要な場合があります。

建設ループ(Construction Loop)

15安全管理、16在庫管理、17情報等の各システムは14設備システムに依存するところがあります。例えば、情報システムは電設備や空調設備に大きく依存しています。

コミッショニング・ループ(Commissioning Loop)

21最終検査の結果で問題があれば、18初期に納入された備品や20要因の教育・研修を見直す必要が出るかもしれません。

その他、19要員の教育・研修によって能力不足が判明すれば、13運転要員の確保を見直す必要が出てきます。

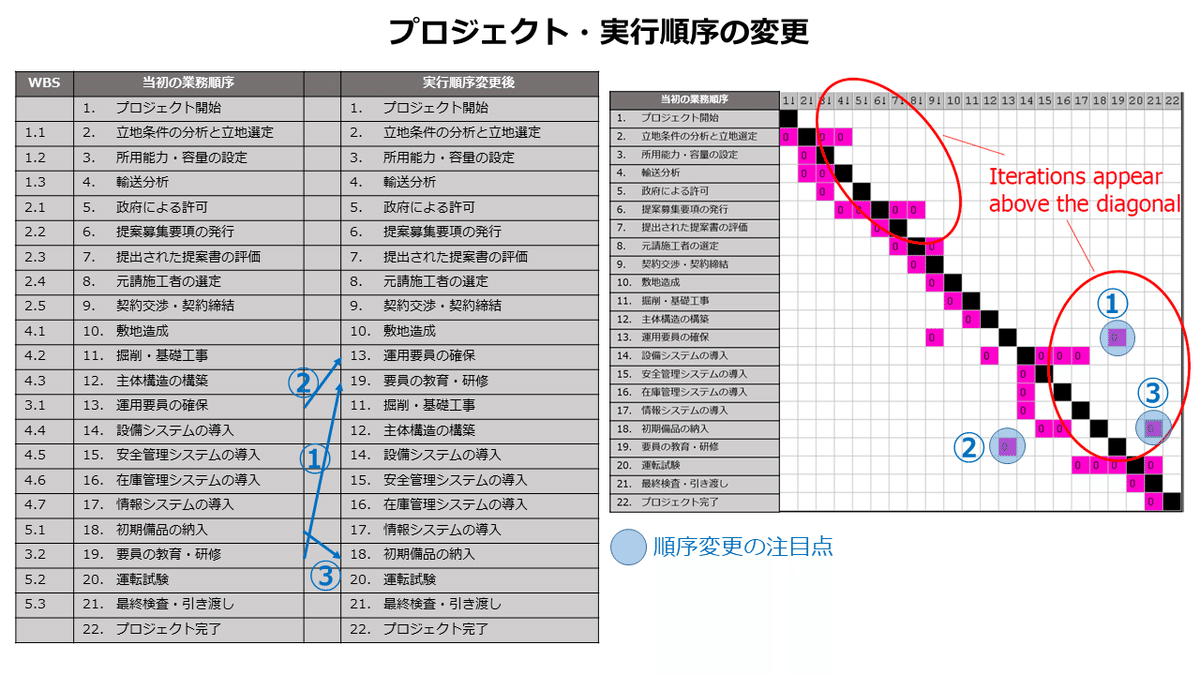

■実行順序の変更

反復を考慮したマトリックスにおいて対角線上部に多くのタスクが出現してしまう場合のDSMの基本的な対応方針は、次の2点でした。

① 順番を入れ替えて反復を減少させる

② 上記よっても解消されない反復や関連性の高いタスクは計画した反復として扱う

先ず、実行順序の変更について見ていきましょう。

本ケースの場合、順序変更を行っているのは19要因の教育・研修で、反復関係のある13運用要員の確保と合わせて前倒しする順序変更となっています。この他18初期備品の納入が後ろ倒しされていますが、これは積極的な順序の変更というよりも、19の前倒しに伴う繰り下げと言ってもよく、後述の計画的反復もすっきりした整理となっています。

■計画された反復(Meta-Task)の導入

計画された反復としては、下図の5つのMeta-Taskが設定されていますが、これは前述の5つの反復ループに対応したものとなっています。実行順序の変更と計画された反復の両者によって、非常に簡潔なDSMとなっています。

このDSMは、プロジェクトの流れは図の右に示されるブロック・ダイアグラムとして表すことができます。このブロック・ダイアグラムを見て何か思い浮かべるものはないでしょうか?

第1講で紹介したリザルトパスがそれで、図4-52では両者を並置しました。DSMのブロック・ダイアグラムでもそれぞれの5つのブロックが固有の成果をもたらすことになるので、リザルトパスそのものになっています。

DSMとPERTを組合せることで導かれるプロジェクトの骨格的な流れをリザルトパスとして取りまとめることによって、WBS、クリティカル・パス、PBS、リザルトパスなどを一つの流れとして構造的に把握することが可能となります。プロジェクト・マネージャーにとって、各ツールを関連付けて、俯瞰的、構造的にプロジェクトを把握することが重要です。

4.4 Alignment Matrix分析:DSMをティーム間コミュニケーションに活かす

DSMでは、業務の時間的順序と情報の流れが分析の対象とされ、実践的には以下が推奨されていることを見てきました。

・後段の業務からの情報が前段の業務の前提の一部となっていて手戻りが発生する事態を、業務の順序を変更することによって最小化します。

・上記によっても解消不可能な業務の反復は計画された反復(Meta-Task)として位置付け一つの業務集合体として扱い、担当するティームメンバー間の協働や密接なコミュニケーションを図ります。

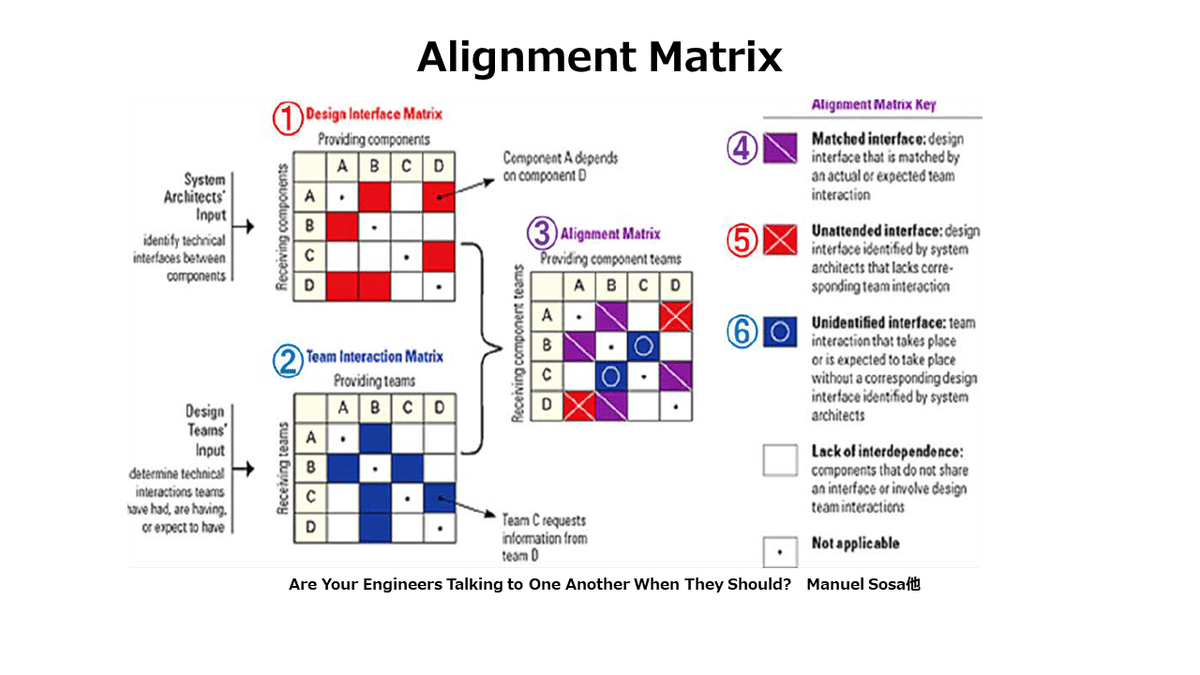

この観点を、ティーム間の情報交換や知識生産という観点から更に一歩進めるのが、Alignment Matrixで、プロジェクト・マネージャーには、ティーム間の情報インターフェイスにより自覚的なマネジメントが求められることになります。

■Alignment Matrixは業務間の情報インターフェースを対象とします

Alignment MatrixはDSMを用いてティーム間の情報交換の更なる改善を図ろうとする試みで、Manuel E. Sosa等によって2007年HBR紙上で発表されました。Pratt & Whitney社におけるジェット機のエンジン開発プロセス(Boeing777用のPW4098エンジンの開発)の分析に基づく提案で、実践者にとっても納得性の高い内容となっています。

https://hbr.org/2007/11/are-your-engineers-talking-to-one-another-when-they-should

Alignment Matrixの概念を下図に示しますが、下記の3つのマトリックスと3つのインターフの6点が鍵となります。

① Design Interface Matrix:システム全体を俯瞰する立場にあるシステム・アーキテクトの見地を示していて、システムを構成するコンポーネント間に必要な技術的なインターフェイスを示しています。プロジェクト・マネジメントの文脈では、プロジェクト・マネージャーの見方を示していると言ってよいでしょう。

② Team Interaction Matrix:設計ティームが実際に行っているあるいはなすべきと考えているコンポーネント間の技術的インターフェイスを示しています。

③ Alignment Matrix:①と②を重ね合せたものです。

Alignment Matrixのセルは以下の様に判別されます。

④ Matched Interface:①と②が合致しており問題はありません。

⑤ Unattended Interface:システム・アーキテクトは必要だと考えているが実際には実施されていないインターフェイス。

⑥ Unidentified Interface:システム・アーキテクトによっては認知されていないが設計ティームは実施している/実施が必要であると考えているインターフェイス。

Unattended InterfaceやUnidentified Interfaceの様に、システム・アーキテクトの認識と設計ティームの認識との間にミスマッチがあることに着目するのがAlignment Matrixの特徴ですが、組織の中で仕事をしている人達は、成程そうだと首肯できる着眼点ではないでしょうか。

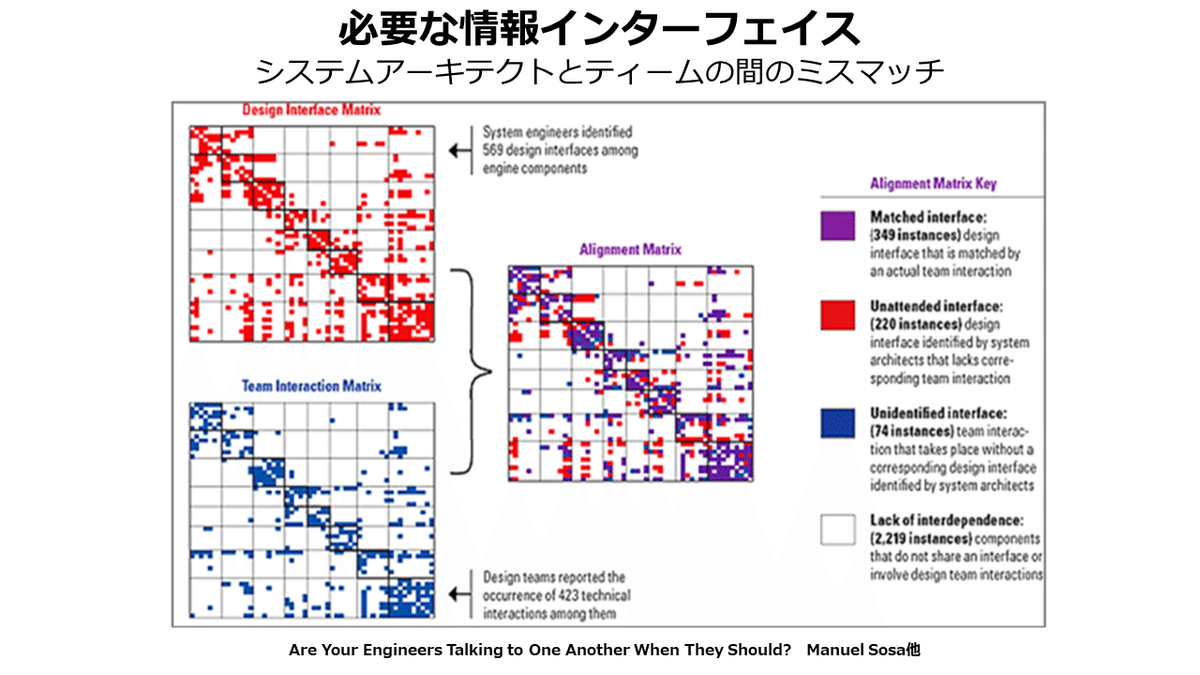

■何故ミスマッチが発生するのか

下図はPW社のエンジン開発プロセスを対象とした調査結果を示しています。数量的には下記の通りで、システム・アーキテクトが必要だと考えたインターフェイスのうち38.7%は実行されておらず、設計ティームが実施したあるいは必要だと考えているインターフェイスの内の17.5%はシステム・アーキテクトによって認知されていない、という結果となっています。

Design Interface Matrix 569

Team Interaction Matrix 423

Matched Interface 349 Design Interfaceの61.3%

Unattended Interface 220 Design Interfaceの38.7%

Unidentified Interface 74 Team Interactionの17.5%

問題は、何故このようなミスマッチが発生するかです。

先ず、システム・アーキテクトが計画するコミュニケーション・ポイントが実行されない原因として、下の様な問題点があります。

① 組織の壁が邪魔をする(グループ内のインターフェイスに比しグループを跨ぐインターフェイスは見過ごされがちである)。

the presence of organizational boundaries (cross-boundary interfaces are more likely to be missed than interfaces with a team belonging to the same group),

② 全てのインターフェイスが決定的に重要な訳ではないので実行されないものもある(複雑で重要なインターフェイスが重視される)。

the lack of interface criticality (complex and critical interfaces receive more attention than noncritical ones),

③ 間接的なコミュニケーション・チャンネルを利用している(しばしば他の部門を経由して技術情報を伝える)。

the use of indirect communication channels (teams sometimes pass technical information through other intermediary teams rather than interact directly),

④ 過去の調整結果をそのまま用いる(以前のプロジェクトで定義されたインターフェイスは新しいプロジェクトで再定義されない)。

the presence of interface carryover (interfaces that have been defined in previous projects may not need to be reconfirmed in designing the new project),

⑤ 標準だと見做す(公式に文書化されたものは変更なく存続と見做す)。

the use of interface standardization (interfaces whose specifications have been formally documented are supposed to remain unchanged).

他方、システム・アーキテクトによって認知されていないインターフェイスは比較的少数ですが、概してポジティブなもので、潜在的には重要であるが、予期されていなかった相互作用に関するものです。製品の試験段階以前に予期しなかった問題を関係者間で解消しているため、時間と費用の発生が抑制されています。

■ミスマッチをどの様にマネジメントするか

ミスマッチの解決方法として、大きく以下の3点が提案されています。

① 組織やシステムの境界を見直す

② マネジメントの欠落しているインターフェイスに注意を払うティームを形成する

③ 適切なコミュニケーション支援ツールを選択する。

順に見ていきましょう。

① 組織やシステムの境界を見直すReview organizational and system boundaries

・実行されていないインターフェイスが組織の境界において多発しているプロジェクトの場合、プロジェクト・マネージャーは組織構造を見直すべきです。

・とは言え、組織構造を変更する場合、システム構成そのものを見直す必要があるかもしれません。というのも、多くの企業において、システム構成が組織構造を規定しているからです。

② マネジメントの欠落しているインターフェイスに注意を払うティームを形成するForm teams to handle mismanaged interfaces

・この選択肢は、マネージャーが重要度の高いインターフェイスをマネジメントする際のものです。これには、計画されていないインターフェイスが自発的に形成されることや、実施されていないインターフェイスへの着目の両者があり、この為、既に相互作用に当たっているティームにその役割を割り当てる事や、インターフェイスに責任を有する個人を割り当てる事をおこないます。

・このアプローチは、システム・アーキテクトによって計画された組織にまたがるインターフェイスのマネジメントに適用する事を薦めます。このインターフェイスは設計ティームによって無視されがちであるからです。

③ 適切なコミュニケーション支援ツールを選択するSelect appropriate communication support tools

・プロジェクト計画においてコミュニケーション・ツールの活用や共通基盤を十分に考慮しないため、多くの設計ティームがインターフェイスを見逃してしまいます。

・コミュニケーション・ツールの効果的な活用とは、多種多様なテクノロジーの利用を意味するとは限りません。

品質のマネジメントにおいては、プロジェクト・ティームのやる気を挫く手戻りを最小化する事が重要です。この観点からは、DSMは以下の3点で有効であり、リザルトパスなどの他の手法と組合せることによって一層高い有効性を狙うことが重要です。

① 手戻りを減少させる業務手順の改善策が明らかとなる。

② 情報のフィードバックが不可欠な業務を計画された反復としてパッケージ化する。

③ プロジェクト・ティーム間に重要なインターフェイスの欠落が無いかを明らかにし、そこに注目する

5 品質機能展開QFDによってWhatとHowを結びつける

品質機能展開/QFD:Quality Function Deploymentは、Japan as Number One(Ezra F. Vogel 著、1979年刊行)といわれた時期の日本の製造業の分析に基づいて、1978年に水野滋,赤尾洋二氏により体系化されました。すでに本講その1で簡単に紹介しましたが、ユーザーが求める品質特性WHATと技術的な手段/仕様HOWを結びつける品質マネジメントにおいて重要なアプローチだと考えますので、改めて紹介することにします。

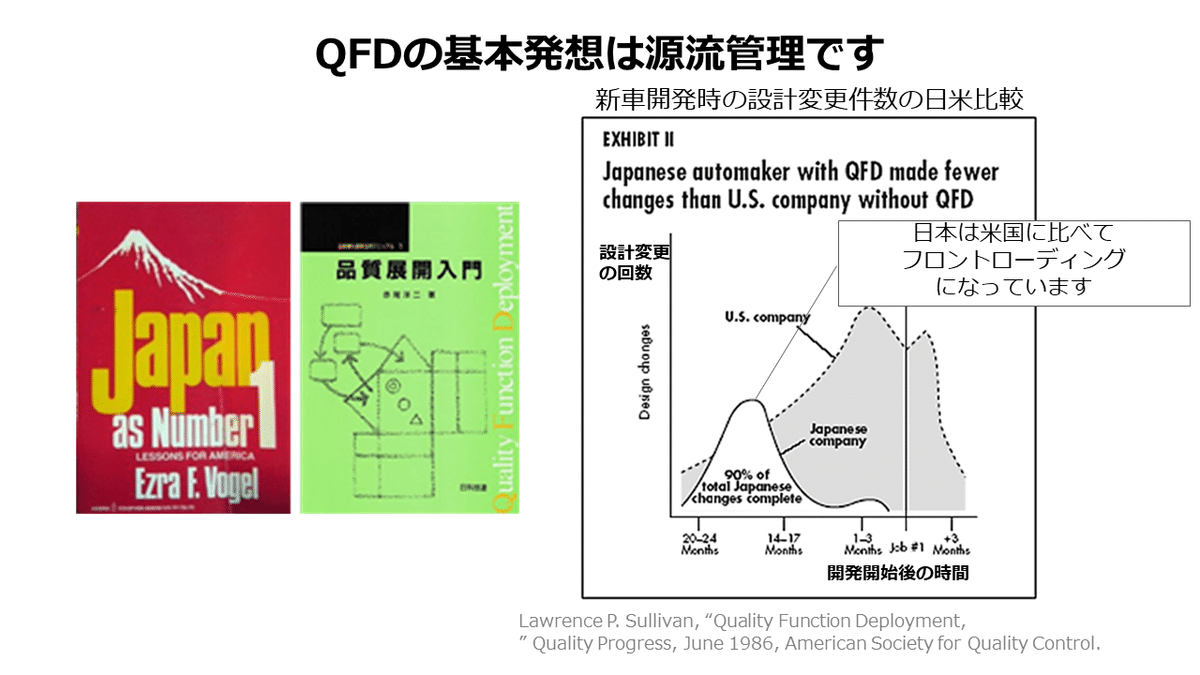

5.1 QFDの基本的発想は源流管理

品質機能展開は、顧客に満足が得られる設計品質を設定し,その設計の意図を製造工程まで展開することを目的としています。赤尾洋二著『品質展開入門』(日科技連、1990、現在23刷)では、品質機能展開を開発した動機が以下の様に述べられています。

1966年から品質展開の試行が開始された。このようなことを行いはじめた筆者の動機は、設計品質についての重要性が謳われながら、どの様にそれを決めるべきかが明らかにされていないことと、その設計品質を確保するための重点を、なぜ製品の立ち上がり前に、製造現場に指示できていないのかという点であった。

顧客に満足が得られる設計品質を設定し、その設計の意図とQA(Quality Assurance)上の重点を生産段階まで展開していくための方法ともいえる。

この様に、品質機能展開では

顧客の要求→設計品質→製造工程

という流れが重視されている訳で、フロント・ローディングと発想を同じくすると言えるでしょう。両者は、強い日本の製造業を分析した結果であるから当然かもしれません。品質機能展開では、フロント・ローディングは源流管理と呼ばれており、以下の記述を見出すことができます。

現在源流管理といわれているものは、この「前倒し型」となることをならいとしている。…品質展開活動も、この「前倒し型」の開発を指向していることにほかならない。

下図は、設計変更件数の発生時期・発生件数の日米比較を示しています。QFDを活用している日本の自動車メーカーでは、設計変更は開発初期に集中しているのに対して、米国のメーカーでは、設計変更の件数の絶対数も多く、リア・ローディングになっている状況が見て取れます。QFDの採用が日本メーカーの迅速で低廉な新車開発を支える方法論であることを如実に示しています。

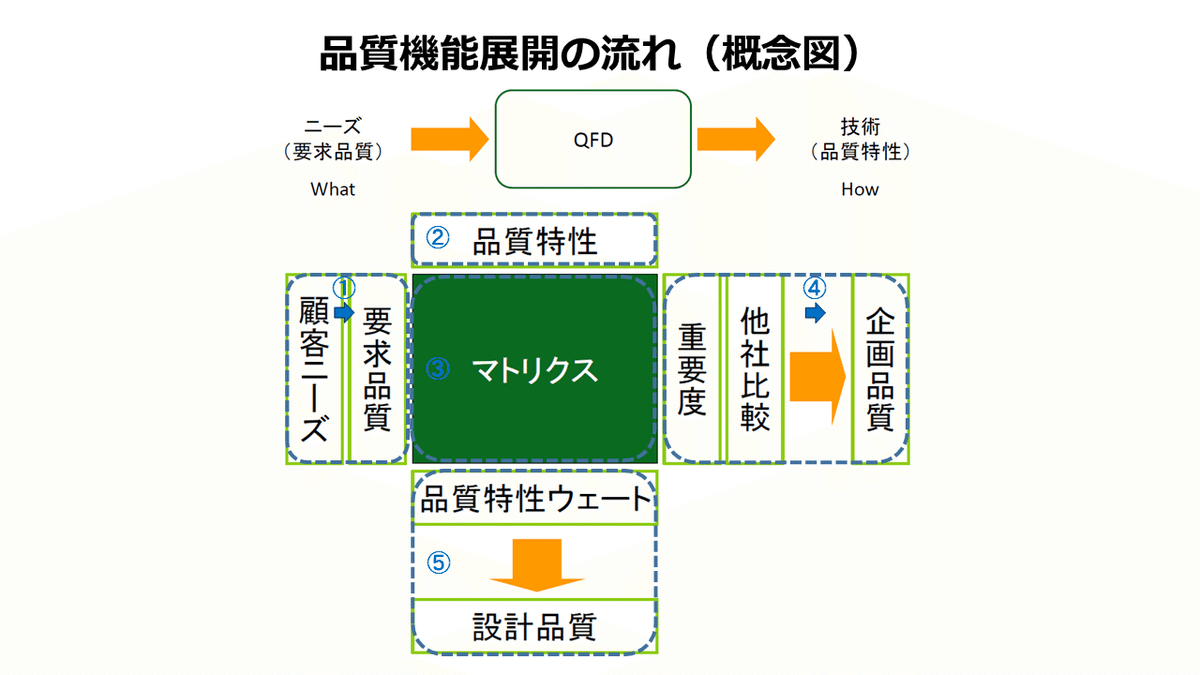

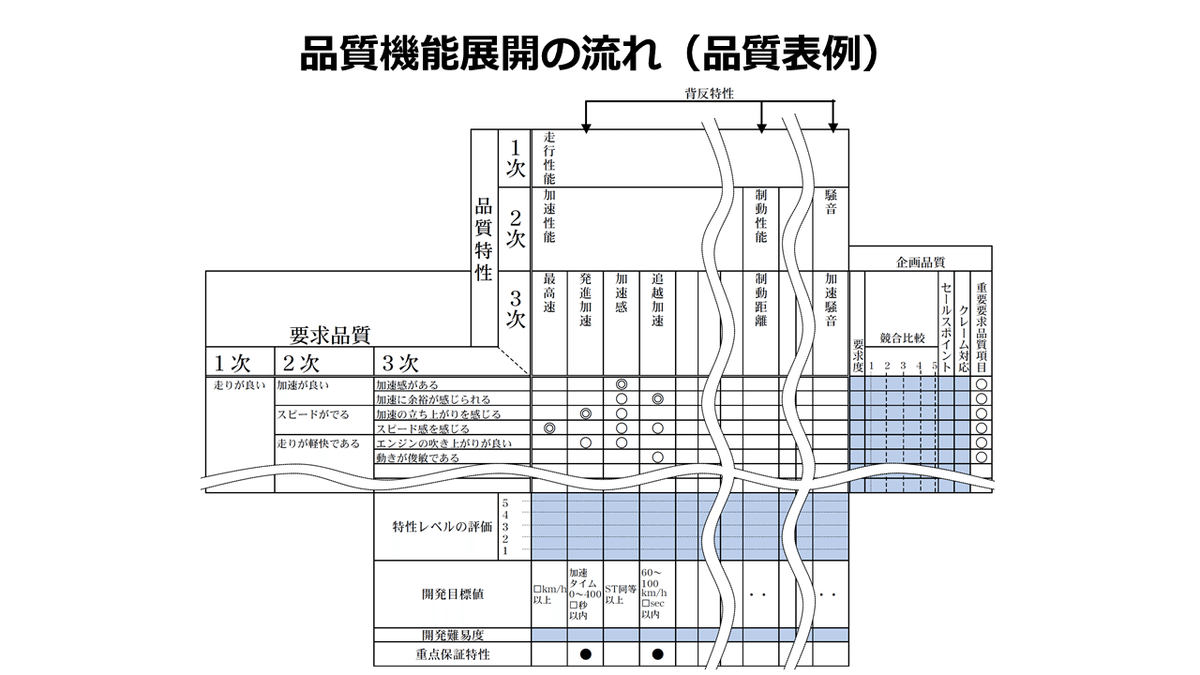

5.2 品質機能展開の流れ

品質機能展開の流れを概念的に示したのが下図です。

顧客のニーズである要求品質を技術的な設計品質へと展開するのが品質機能展開ですが、これは以下の手順を踏みます(以下の文章の番号①~⑤は図中の番号に対応)。

■具体例で展開を説明します

① 顧客ニーズをKJ法などによって構造化し要求品質を設定します。

要求品質は一般的な(技術的でない)言語表現で表されています。

事例では、要求品質が、

・一次品質:走りが良い、

・二次品質:加速が良い、スピードが出る、走りが計画である、等

・三次品質:加速通いに対して、加速化感がる、加速に余裕が感じられる

に分割(breakdown)されていきます。

② 品質特性として、要求品質に関係する技術的品質を抽出します。

これは要求品質そのものではないので、代理品質と呼ばれます。

事例では、

・一次性能:走行性能

・二次性能:加速性能、制動性能、騒音、等

・三次性能:加速性能が、最高速、発信加速、加速感追い越し加速等に分割されています。

③ 品質マトリクスを用いて、要求品質を代理品質と呼ばれる技術的品質と関連付けます。

事例では、◎、〇、△等で相対的関連度が評価されています。例えば、発進加速は要求品質のスピードが出るの内の「加速の立ち上がりを感じる」と密接に関連し、走りが軽快であるの内の「エンジンの吹き上がりが良い」と関連しています。

④ ある要求品質の顧客にとっての重要度、他社製品との比較、訴求上の重要性等を総合的に評価し、企画品質=ある要求品質の他の要求品質に対する相対的な重要度を設定します。

⑤ ある品質特性に関する企画品質を総合し品質特性ウェートを算出します。これを用いて設計品質の技術的目標値を設定します。

■重要なのは品質マトリックス

ここで重要なのが、要求品質を設計品質と対応付ける品質マトリクスで、同書は次のように述べています。

品質保証において、品質保証項目(特性)の明確化は最重要である。既存製品ではそれが経験的に与えられているが、まったくの新製品では、それ自体が明らかではなく、何を保証すべきかを決めなければならない。

使う立場でその製品に具備すべき「あるべき品質」=「真の品質」を明らかにすべきであり、これこそが品質保証項目である。

解析的に原因を追究していくQCの「解析的アプローチ」に対して、品質機能展開は達成すべき目標に着目する「設計的アプローチ」であり、源流管理が強調されています。

従来のTQCに関する著書では、仕組みに関する記述がほとんどであったが…品質システムという以上、手順のネットワークだけではなく、品質そのもののネットワークを明確にする必要がある。

ユーザーの要求を代用特性(品質特性)に変換し、完成品の設計品質を定め、これを各種機能部品の品質、さらに個々の部分の品質や工程の要素に至るまで、これらの間の関係を系統的に展開していくこと。

品質表とは、真の品質(客先の求める)を機能中心に体系化し、この機能と代用特性である品質特性の関連を表示したものである。

5.3 新製品開発におけるQFD活用事例

前述の手順によって顧客ニーズ・要求品質に対応した設計品質が設定できたとしても、この設計品質を満たす製品が目標原価内で製造できる保証は無い訳で、一般的には

設計品質を充足する製品の製造原価>営業戦略から設定される製造原価

となるでしょう。従って、この場合も原価を軸として要求品質間でのトレードオフが発生することになります。

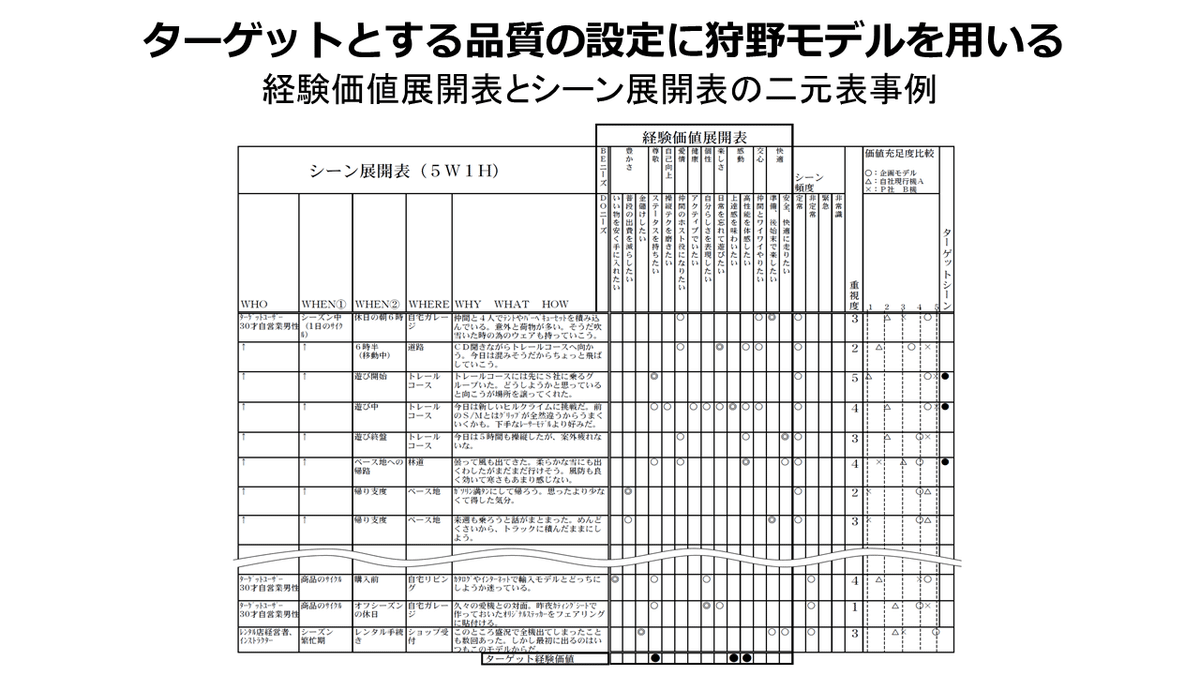

そこで狩野モデル等を活用し、注力すべき品質特性の優先順位をつけて絞り込むことが考えられます。

この様な観点からの新製品開発におけるQFD活用事例として、感動創造企業を標榜するヤマハ発動機における適用事例を紹介します。本項の記述では、田井弘充著、『要求品質と開発目標~“感動”具現化ツールとしてのQFD~』(ヤマハ発動機技術紹介2003.01.07)を参考にしました。

https://global.yamaha-motor.com/jp/design_technology/technical/presentation/pdf/browse/35gs_01.pdf

■ 商品企画における品質展開の問題点

QFDは、「新製品開発においてお客様の声を網羅的に展開した上で重点化を行い、設計品質を合理的に設定できるツール」である一方、「しかし、「QFD を実施したが、時間をかけたわりには新たな要求の発見がなかった!」との負のイメージを持つ人も少なからずいるのではないでしょうか。」と問題点を指摘し、「ここでは、感動につながる要求品質を必要最小限の作業時間で抽出していく方法も紹介します。」としています。

商品企画における品質展開の具体的な問題点

・ターゲットとする市場やユーザー絞込みが不十分

・企画目的の開発担当者への伝達(噛砕き、咀嚼) が不十分

・企画内容の要求品質への橋渡しが不十分

・お客様が期待している価値の把握が不十分

その結果、以下の問題が発生する

・開発メンバーのベクトルがそろわず、後戻り仕事の増加

・特徴のない総花的な製品や、機能・性能だけのプロダクトアウト的な製品

■狩野モデル導入による問題点の解決

問題点を解決する上で、品質機能展開の導入部において、狩野モデルを導入することが有効であるとし、上記文献では、以下の手順を提案しています。

① ターゲット・ユーザーの設定

ターゲット・ユーザーとは、「発売する製品を買ってくれそうなお客様ではなく…その製品を買う(所有する)という自分自身の行為に意味を持っている、あるいは価値共感する、ユーザーグループ層」と定義されており、これを設定する事が第1ステップです。

② ターゲット経験価値の設定

「お客様はどんなBE&DO ニーズのために、数あるメーカーの製品やサービスの中からひとつを選び、買うという行動につながっているのでしょうか。」という問題意識に立って「お客様の重要BE & DO ニーズの仮説ができれば…この重要BE&DOニーズこそがターゲット経験価値」となると考えます。

③ ターゲットシーンの設定

次に、ターゲット・ユーザーが「強く期待する、逆に絶対に経験したくない、といったシーンを「5W1H」の文章で展開し…こうして選ばれたものがターゲットシーンです。 経験価値展開表とシーン展開表を二元表」にまとめます。

これを下図に示します。

④ 感動要求品質の抽出

次に、「具体的には、ターゲットシーンに登場する製品の品質が“どう”あれば、関連する BE&DO ニーズが満たされるかを考え…ターゲットシーンを原始データと置き、そしてその原始データから要求品質を変換し、抽出」します。

⑤ こだわり品質展開

こだわり品質である「感動要求品質については、開発メンバーによって徹底的に検討し尽くした上で作り込みを行い、製品に織り込まねばなりません。…展開項目をこだわり要求だけに重点化することで、QFD 作業時間は従来に比べ、はるかに短時間で済みます。こだわる部分には必要十分な時間を掛けて、割り切る部分と差別化する品質展開の方法」が提案されています。

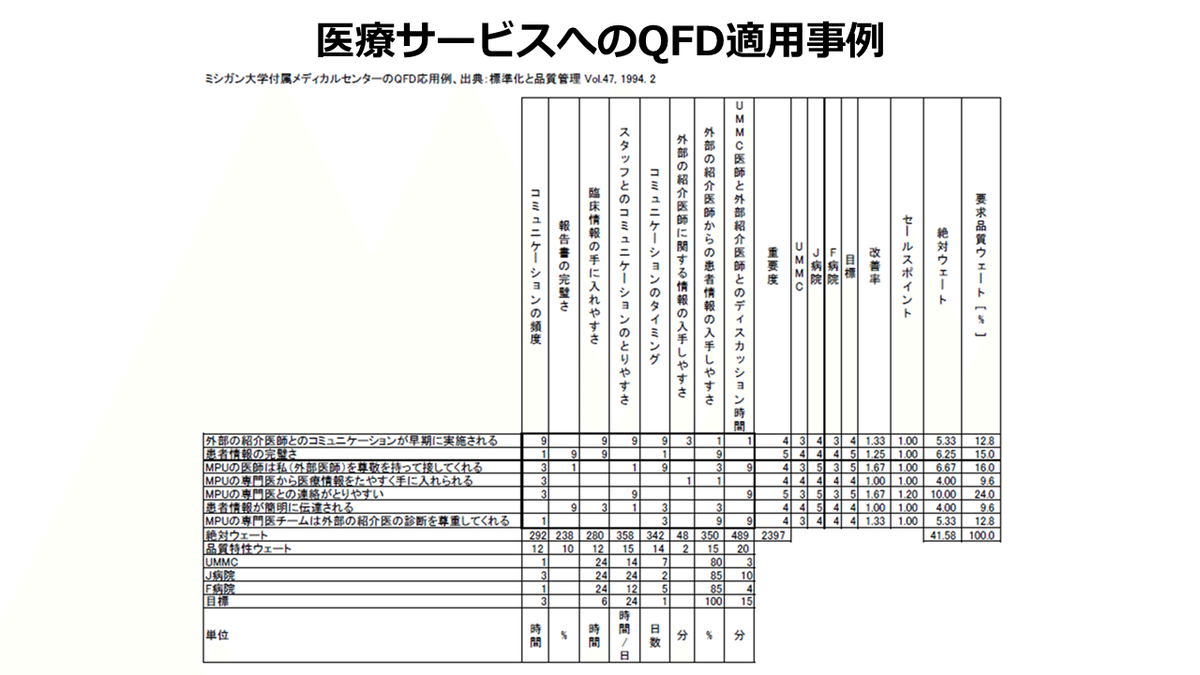

■サービス分野でもQFDは広く活用されています

品質機能展開の基本的発想は、顧客のニーズを操作可能な技術的目標へと展開することにあるので、その適用は製造業に留まるものではなく、サービス業一般に展開可能です。事実、米国では、建築設計における品質目標の設定方法としてQFDが紹介されていたり、医療サービスの改善のためにQFDを活用した事例が報告されたりしています。

■プロジェクト・マネジメントにおけるQFD

プロジェクト・マネジメントにおいてQFDは下記の様に評価することができます。

・プロジェクトの目的を分解するMBSの発想と共通性があり、目標系(目標-要求)の設定手法として有効性が高いと思われます。

・品質展開が自己目的化し、過度の厳密性や詳細度を求めることはQFDの価値の無効化を招くことになりますが、この点はWBSなどのBS系手法と同様です。

・QFDには、詳細な検討の前に重視すべき価値や品質を絞り込む手法が内蔵されている訳ではないので、狩野モデルやODIとの組合せにより実践性が高まることになります。

QFDはWHAT:価値を何によって実現するか?とHOW価値を如何に実現するかを繋ぐ有効な手法で本事例では、顧客側の品質特性に優先順位を付け、絞り込みを行う手法として狩野モデルが用いられています。

狩野モデルの代わりに、あるいは狩野モデルと併用して、ODIを用いることも有効でしょう。

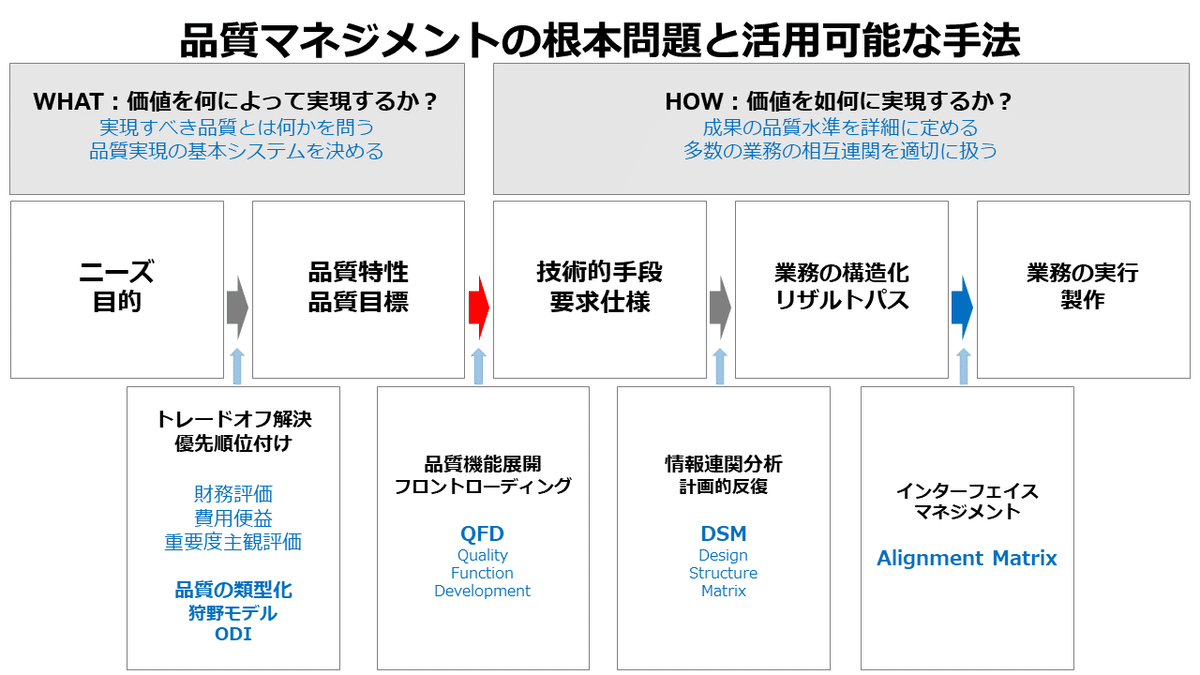

C. 要約

本講では、品質マネジメントの根本問題として、次の2点について考えてきました。

A 品質に関する目標の設定は重要で、そこではトレードオフの解決・優先順位付けが焦点となる

B 設定された品質を実現するためのマネジメントの焦点は、プロジェクトの段階によって異なる

内容が多方面に拡散したきらいがあるので、ここで要約しておきたいと思います。

下図には、プロジェクトの時系列的展開に即して、品質マネジメントのテーマ、品質マネジメントの対象、活用可能な手法を整理しました。以下、同図を用いて本講の内容を要約します。

WHAT:プロジェクトの目的とする価値を何によって実現するか?が先決課題です。

① ニーズや目的を、プロジェクトの品質特性や品質目標として設定する際に、トレードオフの解決、優先順位付けは不可欠です。

・品質とコストは一般的にトレードオフの関係にあります。

・品質を構成する属性は複数であり、属性間にはトレードオフの関係にあります。

・従って、優先順位付けによってトレードオフを解決する必要があります。

② 優先順位付け手法は、次の様に特徴づけることができます。

・方法論が分かり易く、優先順位付けに説得力の根拠がある:狩野モデルとODI

・ユーザーの主観的評価項目と技術的な仕様を結びつけることが出来る:品質機能展開QFD

・全体を俯瞰する:Strategic Bucket

・最終判断が金銭的評価の場合:経済性評価、費用便益分析やHedonic分析

・上記の何れも不可能な場合:優先順位付けマトリックス、重要な評価軸による簡明なマトリックス

・主観的評価を議論し合意するツールとしての階層分析法

③ WHATを定める企画構想段階での品質マネジメントの焦点は以下です。

a. プロジェクトおいて実現すべき品質とは何かを問う

目的実現を可能とする代替案やそれを特徴付ける魅力的品質・差異化要因の検討を行い、プロジェクトにおいて実現すべき根幹的な品質とは何かの共通認識を打ち立てます。

④ 品質目標を詳細に定義する前に、WHATが実現可能かどうかを検証するステップが必要で、この段階で性能とコストの使途の80%が決定されると言われており、品質マネジメントの焦点は以下となります。

b. ニーズを徹底的に引き出す

この段階でプロジェクト・オーナーの潜在的ニーズを引き出すことに成功しなかったり、プロジェクト・オーナーが不満を表明することが出来ずに無理やりに案をまとめたりすると、次のステップでこれが爆発し大きな手戻りを招来することになりかねません。

c. 可視化を重視する

質を言語で定義し表現することは極めて困難であり、フラストレーションや誤解のもとになるだけです。ラフなものでもスケッチは重要であり、多少の時間と費用をかけてもコンピューター・グラフィックスや模型などのビジュアルを準備することが、結局は問題解決の早道となります。ICTにおけるagileアプローチとも共通する点です。類似事例の視察も有効です。

d. 肯定的な雰囲気の場を設定する

事例視察、ワークショップ(合宿)など、日常性が染みついた通常の打合せ以外の場を意図的に設定し、肯定的な雰囲気や気分で問題解決に臨むことが重要です。

e. 品質の検討に迅速に追随するコスト検討を実施する

様々な代替案を検討し、肯定的な雰囲気の打合せを行い、プロジェクト・オーナー/ステイクホルダーが満足する解に行き着いても、大幅なコスト・オーバーランとなったのでは全く意味がありません。様々な検討に迅速に追随するコスト算出ツールを準備しておくことが重要です。

HOW:価値を如何に実現するか?では、WHATをHOWと結びつけることと多数の業務の相互連関が重要なテーマです。

⑤ 成果品の品質を詳細に定める段階では、関係者も飛躍的に増大し、手戻りの影響も大きいので、品質マネジメントでは下記が重要となります。

f. 相互に関連する多数の決定を効率的に進めていくマネジメントを行う

成果の品質を詳細に定めていく上で、関係者の数や関係者間の相互関係が増大します。そこで、諸検討において必要な情報や前提となる決定事項が適時に確実に伝達され理解されるとともに、事後の決定により事前の決定が覆るという手戻りを最小化することが重要です。

⑥ 設計と製作は別の主体によって担われることが多く、この段階でのプロジェクト・マネージャーによる品質マネジメントの中核は以下の3点です。

g. プロジェクト・マネージャーが実施する品質マネジメントの下記4類型とその適用範囲を製作者と共有する

1) プロジェクトが達成すべき品質を製作者との共通理解とする

2) 製作者の創ろうとしているものが要求する品質に合致しているかを確認する

3) 製作物の品質を直接的に確認する(部分的確認にとどまる)

4) 製作者による品質マネジメント体制を確認する

h. 4類型の品質マネジメントを、どのような順序でいつ行うかを、事前に製作者と協議し合意する

プロジェクト・マネジメント側の一方的な都合ではなく、製作者側のやり易さにも配慮した上で、4類型のマネジメントを実施する際の具体的な方法や順序・スケジュールを事前に明確にし、製作者との共通認識にして置くことが重要です。

i. 過度の書類主義を排し、品質実現のための実質的ワークに割く時間を確保する

ISO上の確認やリスク移転のため製作を担当する他の主体に求める提出書類は最小限とし、実質的な業務に当てることのできる時間を最大化する。

⑦ 多数の業務の相互連関の分析やマネジメントでは、DSM(Design Structure Matrix)やAlignment Matrixなどシステマティックなアプローチが重要です。

・手戻りを減少させる業務手順の改善を明らかにする。

・情報のフィードバックが不可欠な業務を計画された反復としてパッケージ化する。

・プロジェクト・ティーム間に重要なインターフェイスの欠落が無いかを明らかにし、そこに注目する。

WHATとHOWを結びつけるための手法が大切です。

⑧ プロジェクト・オーナーやユーザーのニーズと技術的目標をつなぐ上で、日本の製造業において発展してきた品質機能展開が有効です。

⑨ QFDの利用において、多岐にわたる要求品質を、優先順位によって評価し、焦点を当てる品質特性を絞り込むことが重要で、この為の手法として狩野モデルやODIが有効でありQFDとの統合利用が望ます。

第4講2稿了です。

第5講では、PM2.0 鉄の三角形QCTのもう一つの重要な一角であるコスト・マネジメントをテーマとします。

さいごに

引用論文や詳細の解説はこちらからご覧ください。尚、以下の資料もクリエイティブコモンズとして公開します。

©中分毅 (Licensed under CC BY-NC-ND 4.0)

ファイルダウンロードについて

ダウンロードこれまでの講義はこちらのマガジンにまとまっています

この記事が気に入ったらサポートをしてみませんか?