ファストリ、原料まで追えるサプライチェーン可視化システムが稼働 まずは綿から(WWD JAPANより) を考察

Hello! エシカルファッションを志し、

現在は主に日本で織・加工されたリネン生地を使用して服や小物を製作しているitoa.n.のイトアです

本日はアパレルニュースから1つをpick up

今回もWWD JAPANのこちらの記事から!

ニュースの概要 :ユニクロなどを有するファーストリテイリング、トレーサビリティーを強化

ファーストリテイリングのサステナビリティの取り組みの中で、原材料から最終商品になるまでの過程を把握し、かつ追うことができるトレーサビリティーに力を入れている。

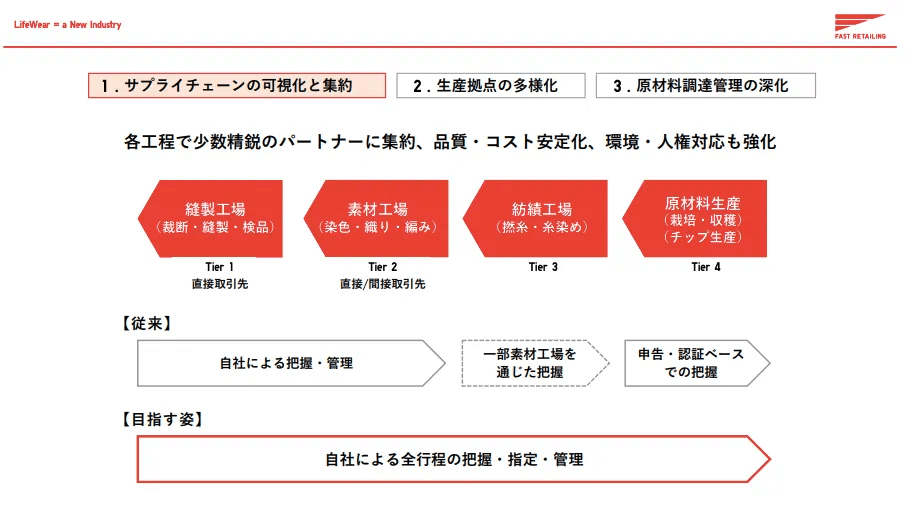

同社では17年以降、縫製工場や素材工場の集約を進めると共に情報公開し、把握・管理を進めてきた。それを、さらにサプライチェーンの上流の紡績工場、原材料生産(自然由来の原料の栽培・収穫、合繊原料のチップ生産)にまで広げ、品質とコストの安定化を図ると共にトレーサビリティーや人権への対応も強化する。既に23年春夏シーズンから、「ユニクロ」商品で原材料レベルまでの商流を把握しているといい、8月末までに「ユニクロ」の綿商品の紡績工場を集約した。

(“原料まで把握できる仕組み”についての説明資料から WWD japan 記事より)

現在はこの取り組みを綿からスタートしており、トレーサビリティーの確保とともにサステナブルな資源生産・栽培を目指しているとのこと。

考察:アパレル業界でのトレーサビリティー確保の難しさ

アパレル業界は、分業が基本の業界です。

業界用語で川上・川中・川下という言葉がありますが、

川上は繊維、川中は企画やメーカー、川下は小売業

というように、それぞれを、それぞれの企業が分業をして担当をしてきました。

この分業制こそが、アパレルのトレーサビリティー確保を難しくしています。

現在ではメーカーと小売業はほぼ一体化しているため、川中と川下の区別はあまりないかもしれません。

しかし川上の繊維業界は、やはりメーカーとはそもそもの機能が違いますから、ここを一体化するのはなかなかに難しいのが現状ではないでしょうか。

例えば、私は今個人で服を製作しており、デザイン企画・縫製・販売は私1人でおこなっています。

しかし、生地は生地屋さんから仕入れるのが一般的です。

そうなると、その生地ができるまでの工程を全て把握することは現実問題、難しいのが現状です。

私の場合は、生地屋の担当さんに仕入れる生地がどの国の原材料を使用していて、どの国で織り・加工をされたかを確認して購入をしています。

今出てきたように、生地になるまでには、天然繊維ですと原材料の植物はどこでどのように育てられたのか?糸にする加工は?糸を生地にする織りは?染めや加工は?と生地になるまでにも工程がさまざまあり、またその一つ一つが異なった国や工場で行われていることも多いのです。

一つの服になるまでの工程は実に長く、その一つ一つを分業で行われてきていることが、より複雑になっている要因です。

この複雑な工程を、大きな企業が一から把握・管理するというのはとてつもないことだと思います。

しかし、本当の意味でのサステナビリティを追求するにあたり、避けては通れないことでもあります。

そのトレーサビリティーにユニクロを有する国内大手アパレルのファーストリティリングが本気で取り組んでいる、というのはアパレル業界全体のサステナビリティ向上においても大きな一歩ではないでしょうか。

今後、この取り組みが達成されるまでにどれほどの期間を要するのかは未知ですが、1日でも早く達成することを楽しみにしたいと思います。

いかがでしたでしょうか?

情報収集や、何かの参考になりましたら幸いです!

いつもご覧いただき

ありがとうございます!

よろしければ制作している服・小物のinstagramもよろしくお願いします♪

https://www.instagram.com/itoa.n.8888/

最後までご覧いただきありがとうございました!

この記事が気に入ったらサポートをしてみませんか?