制約を科学する③第2部(逸失利益とは)-1(TOC流!儲けるための考え方)

こんにちは、ゴール・システム・コンサルティングです。ゴール・システム・コンサルティング代表取締役村上悟の、TOC(制約理論)についての連載「制約を科学する」3回目をお届けします。TOCの基本から始まり、制約とは何かを深く考察するシリーズになっています。今回は、TOCの「儲け」についての考え方をお話します。ぜひご覧ください!

▼これまでの連載は、村上のマガジンからご覧いただけます。

ロストプロフィット(逸失利益)とは

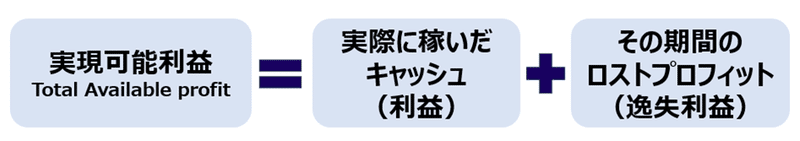

企業には現在稼ぎ出しているキャッシュと同じか、それ以上の儲けそこない(ロストプロフィット,逸失利益)があります。企業における実現可能利益(Total Available Profit)は、実績として稼ぎ出したキャッシュ(利益)と、その期間の全てのロストプロフィット(逸失利益)を合わせたものです。

例えば、歩留まり不良や機械設備の故障、不稼働時間などが、ロストプロフィットをもたらす原因となります。さらに戦略的なレベルにおいては、製造する「製品の組み合わせ」と「価格」が、結果としてスループット総額を変動させることとなり、全体の利益に大きく影響します。実現可能利益を計算することは、それぞれの事業が持つ収益性のポテンシャルを計算することになります。

※スループット…販売を通じて実際に発生するお金、つまり、製品が売れるごとに儲かるお金。会計的には「売上ー真の変動費」を意味する。

これまでの財務会計や管理会計によるシステムでは、製品ごとの収益性の違いはほとんど分析対象とされておらず、もっぱらその興味は製品がいくらでできたかという「原価」に対するものでした。これまで各企業で行われていた、「標準原価計算」を用いた会計は、予算を作成し管理し、精密な製品原価を計算し、在庫を評価して、損益計算書上の利益を計算することを目的に行われています。

しかし、これではなぜ利益が変動するのか、どうすれば利益速度を加速できるかという質問には答えられないばかりでなく、誤った意思決定を行ってしまう恐れさえあるのです。

制約を徹底活用する事の真の意味(さらにさらに徹底活用する)

TOCでは「現状保有している経営資源からどうすれば最大の収益をあげることができるか」を起点に考えます。そのためには「現状の経営資源を完全に使いきった時に、得られる利益はどれだけか」をつかまえておく必要があります。

製造業は原材料を「製品」に変換し、販売する事によってお金を儲けており、「製品をいくつ生産し、販売に繋げたか」という生産数量と販売数量の変動がその利益を大きく左右します。生産能力を上回る需要がある場合には、1日24時間という制約の中でどれだけ収益性の良い製品を生産、販売できるかが勝負、スループット最大化のためのカギは、制約(ボトルネック工程)での単位製品あたりの製造時間ということになります。

連載第1回でお話した、ザ・ゴールの事例は一つ一つの改善は小さなもので、それこそ「ちりも積もれば」と言うべきものです。そして条件としては、作れば売れる「手不足状態」であることです。改善の内容は何らかの理由で止まっている設備を動かす事がメインで、即効果の出る対策が中心ですので、一定のレベル以上の生産現場ならば常識的に行われているような施策もあります。

しかし、実は「制約を徹底活用する」という具体的なアプローチは、稼働時間の延長という単純な施策だけでなく、さらにもっともっと奥深い取り組みでもあります。

制約というリミッターを外す

では、制約の「徹底活用の具体的度合い」についてもう少し突っ込んで考えてみましょう。今までは「制約」を企業のスループット(利益)を「決めている」物理的な存在と説明してきましたが、少し考え方を変えて、制約をクルマのリミッターのように考えたらどうでしょうか。

クルマのリミッターとは、一定速度以上にスピードが出せないようにする「制御装置」です。このリミッターを装着すると、本来なら300キロ以上の速度が出せる性能があっても、180キロまでしか加速できないようになります。現実の「制約」もこれと同じような働きをしており、リミッターを外すことができればまだまだ速く走れるのです。例を使って、どれくらいスループットをロスしているのか具体的に考えてみましょう。

ザ・ゴールで描かれたボトルネック(制約工程)のNCX10、このボトルネック設備のリミッターを外すことで、どれだけスループットを稼げるのか具体的に考えてみましょう。

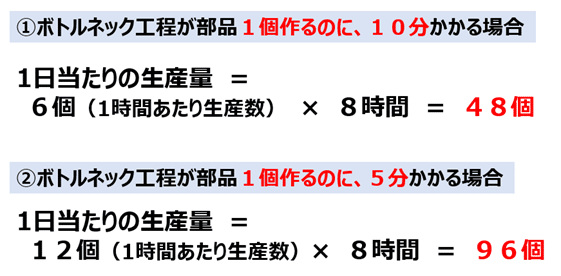

例えば、一つの部品を加工するのに10分ならば1時間で6個、8時間稼働(勤務)で48個ですが、もしもこれを5分に改善できたなら、1時間で12個、8時間で96個という事になります。

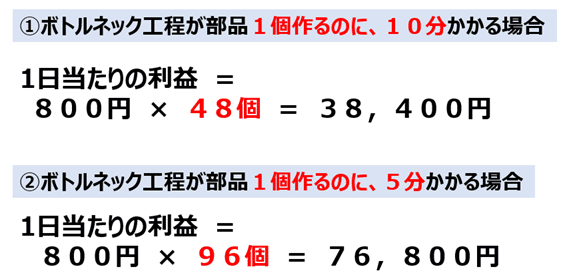

10分と5分では1日の生産可能数は倍違いますし、この2つが全く同じ売価で、原材料の仕入費用も同じだったら利益も倍違うということです。両方とも売価が1,000円で、材料の仕入れ価格が200円だったとすると、10分かかる製品は、1日38,400円のスループットを稼ぐのに対して、5分の製品はその倍の76,800円稼げるという事です。

実はこれはCPM(Constraint Per Minute:分あたり利益)という指標で、1分間で制約(ボトルネック工程)がどれだけのスループットを稼ぐかをあらわしています。後述する「コアコンピタンス的」に安定したボトルネック工程が存在している工場(業種)では極めて有効な指標なのです。

将来のスループットを最大化するための戦略的制約とは

企業やシステムの中で、流れを律速する「制約」になりやすい「資源」には共通した特徴があるという事は、かなり以前から知られています。「流れを律速する制約になりやすい資源」とは、簡単に言えば「増やしたいけれど、何らかの理由(制限)があるので増やせない」という事です。

「何らかの理由」とは、人・モノ・カネ・技術・時間といった「限りがある」資源だから増やせないのです。具体的に例を挙げれば「投資額が大きかったり、技術的、品質的に安定稼働させることが難しい製造設備」、「習得するのが難しく人材を育てるのが難しい技術」などは制約になりやすいのです。もう少し簡単に説明すれば、元手のお金や時間には限りがあって、これ以上に投入することが出来ない。だから、リミッター(制限)が効いて減速せざるを得ず、律速(制約)するという事なのです。

整理してみると、制約(Constraints)を生み出している「増やしにくい要因(理由)」はいくつかあります。

1.投資金額が極めて大きいなど、物理的(金銭的)な制約

2.製品に搭載された部品やデバイスが作る(制限する)、物理的な限界

3.極めて高度な技術や洗練された有型、無形のサービスや提供するための、すぐにはマネできない技術を保有する人員等の資源(リソース)

これらは「競合他社を圧倒するレベルの高い能力」の源泉で、いわゆるコアコンピタンスということです。

制約というのは「今、この時点では、ひとつだけれども、過去から現在、未来に続く時間軸で考えた時には、(Constraints)という複数形で理解すべきです。別の言い方をすれば、「今」この瞬間で考えれば、現有の経営資源を目一杯使い切ったら、どれだけ儲かるかが分かる、そしてそれと同時に将来的に企業が成長するために育てたい資源や技術を「Potential Constraint(潜在的な制約)」と仮に見立て、育成する事も可能なのです。

現状のスループットを最大にするためには、今の「制約」を徹底活用することですが、現在から将来への構想をしっかりと考えてゆくことも非常に大切です。制約を丁寧に科学することこそ、我々が大きな成果を継続的に挙げてゆくためのカギになるのです。

利益最大化のためのコントロールポイント

コントロールポイントとは、ロストプロフィットを管理するために戦略的に決定した制約資源という意味合いになります。したがって、ボトルネック工程は対象となる工程の中で複数存在することがありえますが、コントロールポイントとなる工程は通常は1ヵ所です。

コントロールポイントは単なるボトルネック工程とどう違うのでしょうか。別の言い方をすれば、ボトルネック工程はプロダクトミックスの変化や改善活動によって変化するが、コントロールポイントは常にキャッシュフローをコントロールするポイントであるため「不変」である、ということです。

従って、ボトルネック工程は純粋に負荷と能力から見て最も低い工程だが、コントロールポイントに関しては、それ以外のコアコンピタンス的な考え方も取り入れたうえで設定する必要があるのです。

ここまでご覧いただきありがとうございました!GSCでは、最新のセミナー情報など、仕事に役立つ情報を週に1回お届けしています。登録無料・いつでも配信停止可能です。GSCのニュースを見逃したくない方は、ぜひご登録ください!

▼記事に関するコメントは、お気軽にコメント欄にご投稿ください。また、当社へのお問合せ等は、以下の問合せフォームよりご連絡ください。

▼ゴール・システム・コンサルティングは、ただいまYouTubeも隔週月曜公開中です!今回の「制約を科学する」第3回の内容は、YouTubeでもお話しています。ぜひご視聴ください!

この記事が気に入ったらサポートをしてみませんか?