なぜ現代の製造業にメタマテリアルが必要なのか?

この記事の概要

この記事では注目を集め始めているメタマテリアルがなぜ現代の製造業にとって必要活重要であるかを、製造業に関わる全ての人向けに書いたものです。次の4つのトピックをトピックを通して多くの人々にメタマテリアルを活用した設計に重要さと可能性について具体的に理解していただければと思っています。

メタマテリアルとは何か? (新事例を通して)

製造業でのメタマテリアル設計事例

複雑化し続ける現代の製造業の課題

メタマテリアルを活用した設計支援の価値

またより詳しい内容は弊社Nature Architectsの技術ブログで日本語/英語で記載しています。是非こちらも併せてご覧いただければと思います。

メタマテリアルとは?

負のポアソン比を持つ特殊な変形構造

メタマテリアルとは何か?という定義の前にまず具体例を紹介します。この動画のメタマテリアルはゴムやエラストマーなどの一般的な柔軟な材料に穴をあけたシンプルな幾何構造ですが、特異な変形を生み出しています。一般的な柔軟材料は体積を保存するため圧縮方向と垂直な方向に膨らみます。一方で動画のメタマテリアルは圧縮方向に垂直な方向は膨らまずに縮み、全体として体積が拡大縮小する通常ではありえない変形が生まれています。こうした構造は負のポアソン比を持つメタマテリアル(Auxetic)と呼ばれています。

広義のメタマテリアル

メタマテリアルという用語には様々な定義が存在しますが、弊社は最も広い意味での定義を採用しています。メタマテリアルとは特定の材料に人工的な幾何形状を設計する、または空間的に異素材を適切に配置して複合化させるなど、幾何構造や材料配置を適切に設計することで目的の”マクロな物性”がコントロールされたモノであり、その結果従来の物質の機能を凌駕するモノを指します。つまりすごく大雑把に言えばカタチの設計で新しい機能が生み出されたモノはメタマテリアルと考えることができます。動画のAuxetic構造は力学的メタマテリアル(Mechanical Metamaterials)のひとつだと言われています。

Auxetic構造を製造業に応用する

Auxetic構造は面白い変形をするだけではなく産業応用へのポテンシャルを秘めています。例えば、何かの対象物がAuxetic構造に触れた際に、ポアソン比が正のゴムやエラストマーなどの柔軟材料と比較してAuxetic構造は極端に大きな接地面積を生み出し「まるで対象物に吸着するような変形」を実現する高い追従性/圧力分散を実現する構造となっています。

さらにこの構造は穴が空いているだけのシンプルな形状なので量産が可能です。したがって、この構造を寝具やオフィスチェアなどに組み込みめば体圧を大幅に分散する高機能な製品を生み出すことが可能です。実はこのようにメタマテリアルの中にも量産可能なシンプルな形状で高い付加価値の機能を生み出す構造はたくさん存在します。

Auxetic構造は高い追従性/体圧分散以外にも衝撃吸収性、振動吸収性、音響遮断性に関しても従来の素材を超える性質を生み出すポテンシャルを持つと言われています。

新材料としてのメタマテリアルとそのポテンシャル

負のポアソン比を持つ構造(Auxetic)が実際に現実的に動作する構造として発見されたのは1987年と比較的最近のことです*1。さらに動画の穴を空けるだのシンプルな構造は2007年に初めて報告され、発見から20年も経過していません*2。このAuxetic構造に限らずメタマテリアル全般の研究はまだ新しい研究領域であり、人類が経験したことのない新機能はまだまだ沢山存在すると思われます。

日常生活ではあまり意識することはありませんが、歴史を振り返れば新しい素材の発見/開発/普及で人類の営みは大きく変化してきました。例えば、ガラスの発見/普及がなければ、顕微鏡やメガネも存在せず科学や文化もここまで発展することはなかったでしょう。また、光ファイバー(ガラスの一種)がなければ高速インターネットも利用することがなかったかもしれません。ガラスはあまりにも偉大な事例ですが、メタマテリアルの一種だと考えることのできるハニカム構造もモビリティや航空宇宙産業で軽量で高い剛性を持つ壁面内部材として広く普及し我々の生活を陰で支えています。

私はNature Architectsにはメタマテリアルの設計を通して新しい機能を実現し普及させ、人類の営みをアップデートさせられると信じています。今後2~5年でみなさまに見せられる具体的な設計事例で大きなインパクトを出していこうと思っています。

<引用>

*1 Lakes, R.S. (1987) Foam Structures with a Negative Poisson’s Ratio. Science, 235, 1038-1040.

*2 "Pattern Transformation Triggered by Deformation" September 2007Physical Review Letters 99(8):084301

製造業でのメタマテリアル設計事例

メタマテリアルを量産適用するには

メタマテリアル(metamaterial)とグーグル検索すると、複雑怪奇なカタチによって生み出される様々な物理的機能に関する論文がヒットします。これらの発見/発明の背景には3Dプリンタをはじめとした3Dデータを瞬時に物質化する工作機械が各大学や研究機関のラボに普及し研究者がクイックに設計/解析、試作/実験を行う環境が整備されたことが大きく影響しています。しかし、このようなアカデミックなメタマテリアルを産業応用する場合には当然3Dプリンタが必要となるため、殆どの場合で量産ができません(製造コストが高すぎるため)。一方、先ほど紹介した穴をあけるだけのメタマテリアルは特殊な製造設備は必要なく、従来の製造方法で量産が可能です。実はメタマテリアルには特殊な製造設備なしで量産可能なものも数多く存在するのです。しかし、シンプルな構造でもほとんどの場合は繊細な設計された構造を膨大に設計検討しなければ所望の機能を得ることができません。

Nature Architectsでは従来の製造設備で量産が見込まれるメタマテリアルを製造制約、コスト、生み出す機能の全ての制約と目的を効果的に膨大な数の設計を検討し提案します。(たまに3Dプリンタを活用した先進的な設計も行います)

我々のメタマテリアル設計は振動遮断、振動伝達、音響遮断、変形制御による動く部品の組み立て削減、をはじめとしたさまざまな物理現象を扱っています。次に具体的に3つの設計事例を紹介します。

振動伝達によるハプティックデバイスの筐体設計

従来の振動子を筐体に固定した設計では振動が筐体全体に伝わり、効率よく振動をユーザーに届けることができませんでした。弊社の設計によって筐体に振動増幅構造を組み込み、特定の部位のみを振動させることによって振動を増幅してユーザーに届けることが可能になります。そのため、

アクチュエータの消費電力を半分以下に抑える*3

振動による体感の向上

電池の小型化、アクチュエータを低コスト化

などが見込めます。こうした付加価値を特殊な製造や部品組み立てを用いることなく、筐体設計を変更し従来の製造設備を変更することなく実現することができます。

(*3:筐体形状によって多少の省電力化にばらつきが生じます)

可動部品の組み立て削減設計

従来製品では10パーツ以上の組み立てを必要とするジョイスティッを射出成形を前提としても3〜4パーツに組み立てを大幅に削減し、耐久性向上、精度向上、製造コスト効率の向上を狙った設計を提案しました。

材料代替設計

従来はゴムやエラストマーを必要としていた柔軟性をプラスチックで代替する設計を行います。具体的にはオフィスチェアなどのクッション部分を樹脂一体のハニカムで構築し体圧を効率よく分散する柔軟性を実現しました。材料を適切に代替することで、低コスト化、成形性向上による意匠性の向上、リサイクル性の向上、軽量化などの付加価値を生み出すことが可能です。

複雑化し続ける現代の製造業の課題

従来の設計DXの考え方

現代の製造業は設計/解析/製造が分業化され、たくさんの部品や材料を組み立て複合化し競争力のある製品を生み出しています。設計/製造が複雑になるにつれて設計は特定のエンジニア/設計者に属人化し、新しく競争力のある新規設計が難しくなってきています。

こうした複雑化し続ける設計/製造をソフトウェアを通じて効率的にハンドリングし、属人化することなく共有する「複雑さに対抗する手段」としての設計DX、設計支援が求められています。

現代製造業の物理的/情報的な限界

しかし、考えてみると複雑になり続けるものづくりには物理的/情報的な限界が訪れることは目に見えています。 物理的にはこの2年間のコロナウィルスで露呈したのは製造業のサプライチェーンの脆弱さが顕著な事例です。多くの製品の製造拠点はグローバルに点在しているために、どこかの工場が停止すれば製品の製造もストップしてしまう事例は少なくありませんでした。この例は、組み立てが複雑すぎる製品の物理的な脆弱さをよく示しています。

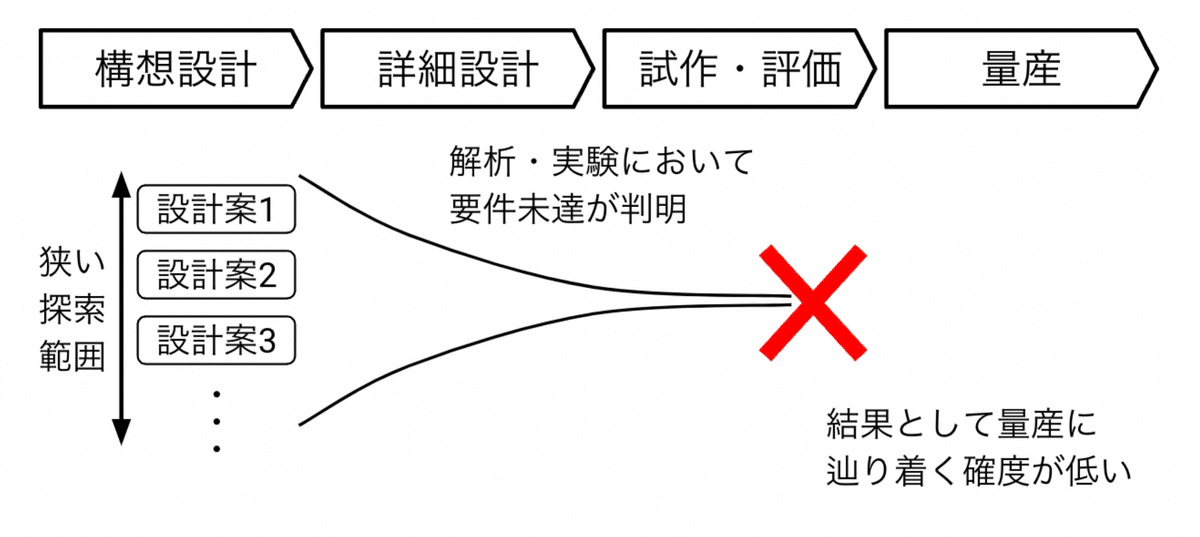

情報的な観点では膨大な部品組み立てを前提とした設計(情報処理)の限界が考えられます。複雑な組み立てを必要とする製品の部品(コンポーネント)間の関係をモデル化し効率よく設計するためにはモデルベースドデザイン(MBD)が有効とされています。しかし、MBDでは根本的に新しい設計を考える場合は「どのように製品を構成する」かという上位概念から、具体的な設計に落とし込む構想設計→詳細設計のフローサポートすることは困難です。したがって、従来設計の流用設計ではない根本的に新しく競争力のある製品を生み出すための構想設計→詳細設計は今だに属人的で多くの時間と資本を必要としています。

メタマテリアルを活用した設計支援の価値

設計/製造を複雑にすることなく価値を生み出す設計

一方、我々が展開するメタマテリアルのエッセンスを取り入れた設計は「複雑さに対抗する設計」ではなく「複雑にすることなく機能を生み出す設計」と考えることができます。先ほど紹介した3つの設計事例はどれも、新しい組み立てや製造方法を必要とすることなく、設計を変更し新しく提案することで高付加価値な機能を生み出しています。

1. 動く部品の組み立て削減による高品質化と製造コスト効率向

2. 材料代替設計を通した高機能化/低コスト化/リサイクル性向上/意匠性向上

3. 振動増幅による省電力化(コスト削減)/体感向上

これら①〜③は全てコストを大幅に上げることなく(時にコスト効率を上げながら)、新たに大きな付加価値を増やしている設計事例と言えるでしょう。

Nature Architectsのミッション

Nature Architectsは設計/製造のコストや複雑さと機能/付加価値のトレードオフを一部解消し、複雑化し続けるものづくりを超越した新規設計を提案し続けていきます。こうした取り組みは製造業の「設計可能な範囲を拡張し新たな機能をモノの中に組み込む行為」であり、我々の社会における役割(ミッション)であると自負しています。ガラス(新素材の発見)の発見/普及が人類を進化させ人々の生活を変えたのと同じように、このミッションを遂行し続けることで、人々の新しいインフラ、ライフスタイルや文化を創出する製品をメタマテリアル設計によって生み出し続けていきます。

この記事が気に入ったらサポートをしてみませんか?