敢えてきちんとしない勇気

多くの会社では先入先出法で在庫を管理しており、要するにこれは

「古い在庫を優先的に出荷する」

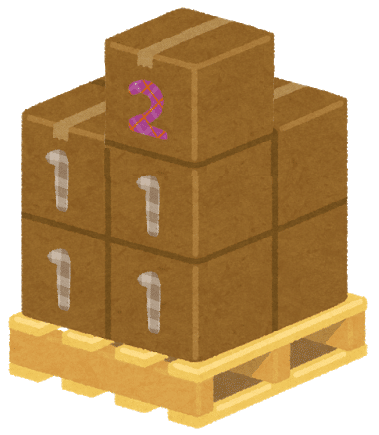

というごく自然な発想に基づくルールです。このルールに則った場合、既存の在庫があるところに新しく荷物を追加する場合

出荷のことを考えればこんな風に荷物を積むのが適切だと考えられます。

これなら上から順に出荷していけば良いので、手間もかからないし間違いもありません。

しかし入荷時の手間も含めて考えると

果たしてこの積み方は、効率的と言えるのでしょうか。

この状態から

この状態にするためには

運んでいる2番の荷物をいったん置いて(+1)

積んであった1番の荷物二つを脇によけて(+2)

2番の荷物をパレットに載せて(+1)

その上に退避してあった1番の荷物二つを積む(+2)

というプロセスが必要になります。

カッコ内の数字が荷物を運ぶ回数で、合計6回、荷物を上げ下ろしする必要があります腰が痛くなりそう。

じゃあどうするのが良いのかというと

個人的にはこんな風に積んじゃえばいいじゃんって思うのですよ。

お行儀悪いですが、一番新しいのを上に積んでしまう。

そして出荷時は、2番の荷物を積んでいないところから荷物を取って、空いたスペースに2番の荷物を移せばOK。

この場合、出荷時には荷物の移動が2回必要になりますが、入荷時は持ってきた荷物をそのまま置くだけで済むため、入出荷時合計の荷物上げ下ろし回数は、明らかに減少します。

まとめるとこんな感じです

ちゃんと整理する場合

入荷時6回 + 出荷時1回 =7回

上に載せちゃう場合

入荷時1回 + 出荷時2回 =2回

整理しない方が明らかに労力が少ないことがお分かりいただけると思います。

しかも出荷は1箱ずつとは限りません。

一度の出荷で在庫が全部出ていく可能性もあり、その場合は入荷時にせっせと整理した努力が報われることはないでしょう。

トレードオフを考慮した最適なオペレーションを

先入先出のルールを採用している場合、取り出す時に備えて入荷時に荷物を並び替えることは有効です。

生鮮食品など、消費サイクルが短く、わずかの出荷のズレが商品価値を大きく左右する場合は、労力を費やしてでも確実に間違えない方法を採るべきです。

しかし、多少出荷のタイミングが多少ズレても問題ない商品であれば

こんな風に積み上げてしまって、省力化を図るのも有効な打ち手と言えるのではないでしょうか。

もちろん、保管の仕方を工夫して「わざわざ積み替えなくても古いものから順に出荷できる」状態を作るのも大切です。

しかし今回申し上げたいのは、必ずしも「ちゃんとする」が最適解とは限らないよということです。

最後まで読んでいただき、ありがとうございます。 小難しい話からアホな話まで、気の向くままに書いてます。 「スキ」を押すと、これまでの記事のエッセンスやどうでもいいネタがランダムで表示されます。