2ヶ月で課題解決スキルを取得!現場主導型DXで工場の業務負担を軽減【株式会社セラピア|事業紹介】

「稼働率が生命線」といわれているものづくり業界。しかし、ITツール未導入による生産設備の稼働不足をはじめ、若手の人材不足、それによる技術伝承が厳しい現状など、同様の経営課題を抱えるものづくり中小企業は多い。

今回のチャレンジャー(採択事業者)である「株式会社セラピア」(以下:セラピア)は、日本のものづくり中小企業が抱えるこれらの問題を解決するためには、「現場主導型DX(※)」を進めることが必要だという。

そこで同社は、現場自らが

(1)課題を発見し、ITを活用し解決策を見出せるスキル

(2)プロダクトを開発できる技術スキル

この2つのスキルを同時に取得するためのデジタル技術の実装を愛媛県内で進めていく。

(※現場主導型DXとは:従来のITツールの導入によるDXとは異なり、現場自らがIT技術を活用し、社内の問題を解決していくことで社内のDXを推進すること)

成功事例である中小企業DXの仕組みを愛媛でも導入!

セラピアは“ITが得意でない”中小企業を中心に、プロダクト開発の教育を通してDX化の支援をしており、なんとたった2ヶ月で現場主導DXを実現する人材育成プログラムを提案している。これまで20社以上に対して提案し、受講満足度95%と、確実に現場主導型DXを進めてきた。

セラピアが提案する人材育成プログラムのポイントは以下の3点。

(1)ノーコード技術を活用

⇒従来のようにコードを書かなくてもアプリやシステムを作ることができるため、プログラミングの知識がない現場担当者でも自らの力で業務改善や新規事業開発を行うことができる。

(2)システム開発の「基礎」と「実践」のダブルで技術を定着

⇒同社独自の学習コンテンツを使い、アプリ制作の基礎技術を習得。さらに、実際にアプリやシステムを作ることで、学習コンテンツで学んだ知識を実用的な知識として定着することができる。

(3)丁寧なコーチングでDXに必要な考え方を身に付ける

2ヶ月間でスキルを習得できるよう、専門のコンサルタントによる週1回のコーチングを実施。さらに、DX人材に必要な考え方や知識を身に付け、デジタルへの苦手意識を無くす。

今回愛媛のフラグシップとなるものづくり中小企業に対し、墨田区で成功した中小企業DXの仕組み(現場主導型DX)を実装することで、愛媛県内でも新たなDXの成功モデルを構築する。そして、ものづくり中小企業だけではなく、自治体などとも連携し、愛媛県全体に横展開することで現場主導型DXの拡大・実現を目指す。

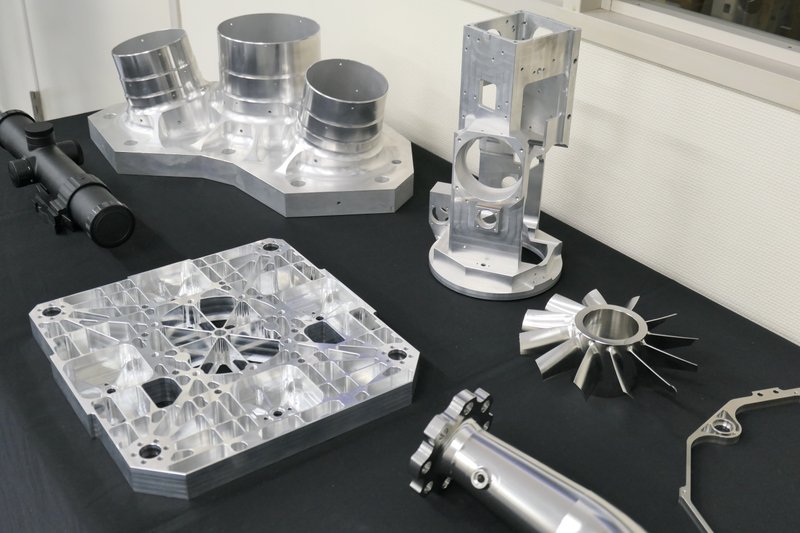

実装先は世界水準の精密加工技術が支えるものづくり!「株式会社ユタカ」

本プロジェクトの実装先に選ばれたのは、愛媛県を代表するものづくり企業「株式会社ユタカ」(以下:ユタカ)だ。同社は半導体製造装置や航空宇宙などのコアなパーツをはじめ、光学、医療、食品など多岐に渡る製品を製造しており、圧倒的な設備力と技術力、そして何より品質保証力で顧客の信頼を得ている。

しかし、ものづくり業界で危惧されている「技術の伝承」という課題に同社も直面しており、自社経営上の観点から「ものづくりに対しての共有の強化」を経営者自ら掲げ、DXへの取り組みをスタートさせている。

今回の実装プロジェクトを通して、先ほど紹介したセラピアが提供する人材育成プログラムを体験し、DX人材を増やすことでさらなる社内DXの加速に挑む。

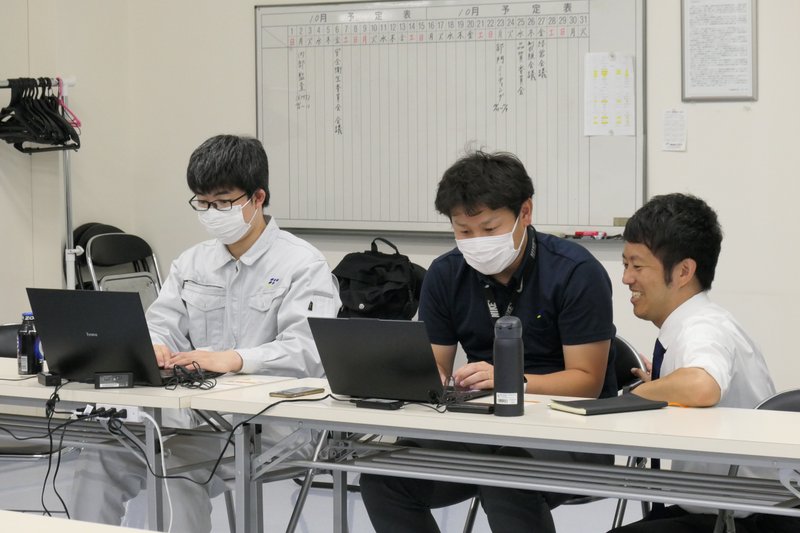

現場で使えるアプリ完成を目指して!受講スタート!

今回ユタカで実装する具体的なプログラムは、セラピアが提供する現場主導型DX人材育成プログラムのひとつ「アプリ開発講座」。

この講座は、経済産業省が勧める「経済産業省Reスキル講座 認定講座」に選定されており、受講料最大70%給付の対象でもある。

具体的な講座のプログラムの流れと所要時間は以下の表の通り。

プロダクトVer.1完成までの2ヶ月を無事完走するために、受講中は、従業員同士での知識の共有や、オンラインによるコーチングと、今回はより着実にプロダクト開発を進めるためにも、1on1でのオンライン研修と、週に1回対面での研修のハイブリッド形式を採用している。また、コーチング受講者の選定において、偏ったプロダクト開発にならないように各部門からメンバーが選ばれている。

プロダクト開発中の一例として、使用されている車や鍵の場所が把握でき、乗車前のアルコールチェックから返却までの一連の流れも全てスマホで確認することができる車両管理アプリや、情報共有システム内で投げられた質問に対して、回答し解決することができればポイントがもらえるコミュニケーションアプリなど、業務の効率化や従業員間のコミュニケーションツールの開発を進めている。

集合研修時には各個人で開発している内容を共有。例えば、製品をうまく作れなかったときにその内容を「NG情報」として登録し、その詳細や写真データをいつでもチェックすることができるアプリだ。さらに、失敗した内容だけではなく、正しい製品の処理方法も記録されている。このようなアプリがあると、情報共有のスピードを上げるのに加え、全従業員がアプリをチェックすることで他工場の末端まで情報を行き渡らせることができる。

既にユタカでは、アプリのフィードバック等のフォロー対応もあり、プロダクトの完成に向けて着実に進んでいる状況だ。コーチングの受講後は開発したアプリを現場で実装できるように、引き続き進捗状況の共有を欠かさず行っていく。

■公式ホームページ

https://dx-ehime.jp/

\SNSもやっています/

■Instagram

https://www.instagram.com/tryangle_ehime/

この記事が気に入ったらサポートをしてみませんか?