製造からディストリビューションへ。

まえがき:

TOC(制約理論)の考え方に基づいて開発されたいくつかの製造ソリューションは、これまで様々な製造工場に適用され、国内外でその成功事例が発表されています。今回は、工場内の製造フローの改善活動から得られた知見を、さらに海外のグローバルディストリビューションの領域に展開することで、「販売機会損失の削減」にチャレンジされたヤマハ発動機株式会社(以下YMC)の取り組みについて、髙野徹さんにお話を伺っていきます。また、ヤマハ熊本プロダクツ株式会社(以下、YKP)の佐藤淳一さんには、「ウィングマン」としてヤマハグループのあらゆるTOC改善活動に関わってこられたお立場から、今回のインタビューにもご同席いただき、貴重なコメントを頂戴しています。

ご参考:YMC事例発表資料(製造領域~ディストリビューション)

2020年11月開催 TOC Industry Forum

「部品製造領域でのMTO/MTAハイブリッド生産からディストリビューション領域への

ソリューション展開 〜思考プロセスを活用し部門間の懸け橋をつくる〜」

2019年11月開催 第44回TOCPA国際カンファレンス 下野間 善丈さん

「MTA+*横展開の心得」

2018年11月開催 第41回TOCPA国際カンファレンス 久保田正義さん

「エンジン部品製造部門におけるMTO/MTAハイブリット生産方式導入」

海外ディストリビューション領域への展開についてお話を伺う前に、2020年にご発表いただいた資料冒頭で、部品製造に適用された「MTA+」のコンセプトを説明されていますが、「在庫⇔時間⇔能力(キャパシティ)」のバッファが相互に変換できるというものがあります。このコンセプトの理解が難しいと思うのですが、現場のみなさんに説明された際に工夫されたことはありますか。

髙野:確かに、「バッファの等価交換」というコンセプトは説明してもピンときてもらえませんでした。基本的には具体例を提示して説明するように心がけました。例えば、在庫やリードタイムの余裕はないとしても、「1日8時間稼働時間があるとした場合に、残業の2時間は何か突発事象あった場合の対応時間に充てられますよね?」とか、あるいは生産能力が不足している時に、「MTA品目の在庫があれば、そのMTA品目の生産を止めることができるので、急いで作らなければならない他の品目を生産できますよね?」とか、普段の生産活動の中でイメージしてもらえることを例に出して、説明していきました。もちろん、特定の品目では、在庫があったとしても、単に時間が空くだけで他の品目が作れないといったケースもありますから、現実には「等価交換できる条件」があることも含めて説明し、理解が得られるよう努めました。

それでは、まず初めに、当時抱えておられた課題を改めて教えてください。特に、海外ディストリビューションとの関係に焦点を当てて教えていただけますか。

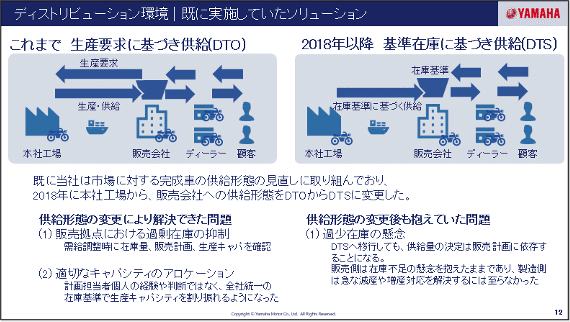

髙野:上のスライドにあるように、この活動を始める前から「DTO(生産要求に基づき供給)からDTS(基準在庫に基づき供給)」への変更を行っていました。人の立場によって、認識していた課題はそれぞれ異なっていたと思いますが、DTOの時代には、「完成車在庫が多い」という経営的な視点からの問題認識がありました。一方で、営業サイドはディーラーの要望に応えたい、そして製造サイドでは負荷を平準化したいといった思いもあったため、なかなか手をつけられずにいました。

そこで、デマンドチェーンイノベーション(DCI: Demand Chain Innovation)という新しい部署が発足し、2018年以降「基準在庫」に基づいて供給する(DTS)形に変更しました。これは、海外販社からの要求に応じて生産するのではなく、「完成車の基準在庫」を定めて生産量を決定するという方式です。完成車 在庫を減らす方向に舵を切ったため、在庫削減が実現された一方で、モデルや仕様によっては、販売機会を損失するリスクが高まるのではないかという懸念が出てきました。

欧州などもそうですが、二輪車を買うお客様は、半年前から予約をして購入されるのではなく、例えば1カ月以内にすぐ乗りたいといった方々が多いため、受注生産という形態がとれず、どうしても見込み生産にならざるをえないんです。

二輪車という商材は、100万円以上の高額商品でありながらお客様は即時利用を求められるので待ってくれる時間が短い、かつ多くの機種では毎年モデルチェンジが行われるため商品サイクルも短い。また、物理的にも船を使って海外に輸送するため、供給リードタイムが長い、さらにはカラーバリエーションが豊富で、季節に応じた需要の変動も大きいため、その生産方法の在り方については非常に悩ましい問題が付いて回りました。

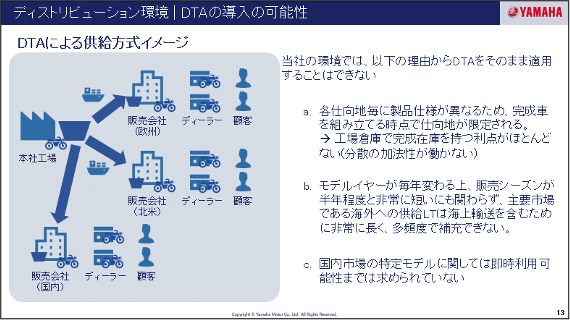

そういった環境の中でDTA導入の可能性を検討された際に、DTAのコンセプトがそのままでは適用できないと説明されていました。これは具体的にはどういうことなのでしょうか。

髙野: DTAでは、所謂「デカップリングポイント」を工場側に寄せて、出荷先の国ごとの需要変動を吸収しようとすることがポイントになりますが、そのコンセプトをそのまま適用することができないんです。というのは、二輪車は、国ごとに排ガス規制が異なっていたり、リフレクターなどの保安部品のレギュレーションが国ごと異なったりしているので作った段階で出荷先が決まってしまうため、工場側に在庫を寄せても、DTAのメリットが享受できなかったんです。

なるほど。DTAがそのまま適用できない、つまり各国の仕様が異なるために「分散の加法性」が働かないという説明は、皆さんにすぐに理解されたのでしょうか?

髙野:「分散の加法性」についても、なかなか言葉だけではピンとこない人も多いですね。やはり具体的な例を示しながら説明しました。例えば、コンビニのおにぎりやジュースなどは、店舗ごとの需要は予想しづらいが、ある地域でのトータルの需要であればある程度予想しやすいですよね?とか。食事の席で一人一人に一定の量を個別に配布すると、余らせてしまう人もいれば、まだ食べたいという人もいます。そこで、大皿に盛ったものを、それぞれ取り皿に取って好きなだけ食べてもらうようにすれば、一人一人が満足できる量を食べることができる。もちろん、大皿に盛ったトータルの量がうまくバランスしていないと不満が出るけどね、とか。MTA+の説明の際にも、久保田さんや下野間さんがお寿司屋さんの例を出しながら説明されていましたね。

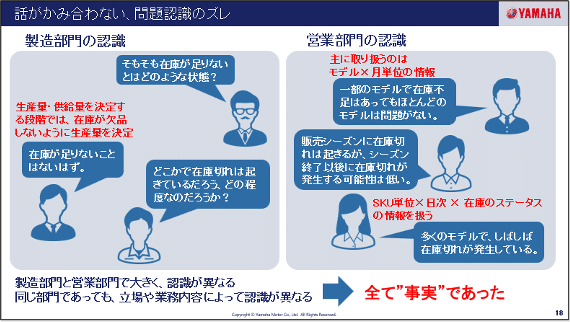

立場による問題の見え方が異なるということでしたが、問題そのものの認識を合わせていく中で苦労されたことがあれば教えてください。

髙野:そもそも立場によって、見ている情報、持っている情報が異なるという事実がありました。製造では主に物理的な完成車在庫の量を見ていますが、営業では物理的な在庫量だけではなく、BO(Back Orderの略:バックオーダー)がどの程度あるのか、すぐに出荷可能な在庫は何台あるのかまで管理しています。つまり、モノはあるが出荷先が決まっているので在庫がないといった状況があるんです。営業と製造ではやっている仕事も異なるため、双方から見えている現実がどのようなものであるか、会話しながらお互いを理解し、認識を合わせていくプロセスが非常に重要であり、議論のスタートラインであることに気付かされました。

過去の自分を振り返った時に、その立ち回りや発言には思い込みがあって、うまく議論を進められなかった経験があったように思います。

つまり、決して誰も事実と異なることを言っているわけではないので、議論が噛み合っていないと感じたら互いに認識の違いがないかという点に立ち返り、互いの認識を合わせることで前向きな議論ができたと感じています。

佐藤:部門間の認識を合わせていくというのは、簡単なようで難しいですね。

髙野:TOCの基本仮定にある「部分と全体の間に対立はない」であるとか、「Respect」というところに立ち戻って考えてみてもそうなのですが、同じ会社の中で他の部署の人と話をするときに、「決して誰も嘘を言うことはない」はずです。相手が言っていることは「なぜなんだろう」、「何を心配しているのだろう」、「何に関心があるんだろう」、「どんな視点、思いで仕事をしているんだろう」という『純粋な好奇心、探求心とオープンマインド』があれば、相手の目線で物事を捉えることができますから、必ず部門間の垣根を越えて同じ認識に立つことができるんじゃないかと感じています。

佐藤:この活動を進めようとした時、製造技術系の統括部長の存在が大きかったように思いますね。部門間の垣根を越えて一つの問題に着目して協働していく必要に迫られる場面では、製造側の立場でありながら、営業サイドの状況にも精通している方が統括部長としていらっしゃったことは非常に有効だったのではないかと感じています。

最終的に製造と営業との間で合意された問題点は、「販売機会のロス」ということだったのでしょうか。

髙野:販売機会損失については、正直なところ、定量的に算出することは難しかったというのが現実です。というのは、お客様がお店に来て、買いませんという意思決定をされたデータを取ること自体が難しいこと、またあるお客様は複数のディーラーを回られるため、販売機会損失のボリュームをデータとして押さえるのが困難でした。ただ、国内向けでは「1カ月以内に納品できないこと、店頭でその場で納期回答できないことが販売機会損失に繋がる」というのはイチユーザーとして理解が得られやすい販売機会損失のシチューエーションでした。そのため、どの程度店頭で納期回答できているかを定量的に表すことで問題の存在について、肌感覚を含めて合意が得られたのではないかと思います。

海外販売拠点における販売機会ロスを減らすためのソリューションとして、DTAをそのまま適用することができないとおっしゃいましたが、そこで導き出された「2 Tiers stock」のコンセプトについて、改めて教えていただけませんか。

髙野:2 tier stock方式では、「従来の予測に基づく生産方式だけでは、販売拠点レベルで発生する販売機会の損失」を抑えきれないという悩みに対する解決策のコンセプトです。

物流LTが長く、シーズナリティが高い製品のため生産量・供給量の決定は、必ず需要予測や販売計画に依存します。しかし、どのようにすれば予測への依存度を下げられるのか?どのようにすれば日々の需要の変動を吸収することができるのか考えた結果、でた結論が在庫を2層化する案でした。予測に基づいて供給するのが1st tierです、現在のDTSの供給方式です。一方で第2層は日々の需要の変動に応じ、1st tier以上の頻度、レスポンスタイムで供給を調整するというアイデアです。

在庫を二層化した「2 tier stock」のコンセプトはうまく機能しましたか?

髙野:実は、2 tier stockのコンセプトが生まれた直後、新型コロナが世界的に流行し、屋外で余暇を楽しむことがトレンドになったことで二輪車への需要が急激に高まったため、需要と供給の関係が逆転しました。需要が供給側のキャパシティ以上に大きくなったので、製造としては1台でも多く生産するためにフル稼働する状況となりました。

実装に向けて2 tier stockのコンセプトを検証するためのPOCを実施し、手ごたえは感じてはいたものの、2 tier stockの実装よりも生産キャパの維持、確保に当面は注力することになりました。ただ、現在の市場環境が何年も続くとは考えておらず、市場制約の環境に戻ることを想定し、「需要の変動に応じた完成車供給の在り方、部品の作り方のあるべき姿」については検討、実現に向けての施策を進めています。

将来、2 tier stockのコンセプトを運用される際には、是非また改めてお話を聞かせてください。最後に、営業と製造で議論される際に「TOC思考プロセス」を活用されたそうですが、どんなメリットがあったのでしょうか。

髙野:TOC思考プロセスに関して言えるのは、お互いが同じ土俵で議論ができるということが最も大きなメリットではないでしょうか。TOC思考プロセスを使いこなすのは決して簡単ではないと思いますが、経験とスキルのある方にファシリテートしてもらうことで、正しく事実を見ながら、お互いの認識に齟齬を生じさせることなく解決策を導きだせる強力なツールだと感じています。

佐藤:TOC思考プロセスについては、仮にエキスパートが介在していなかったとしても、問題事象の因果関係を一つずつ丁寧に紐解いていくという点で、非常に有効だと思っています。往々にして、問題が引き起こされている事象と事象の因果関係が遠いことがありますから、そこを粘り強く言語化する作業を通じて、相互の理解が深まっていく場面に多々遭遇しました。

髙野:従来も、議論の中で、「こうだからこうだよね」と原因と結果の関係を繋げていく作業は行ってきたんですが、TOC思考プロセスでユニークなのは、原因と結果の因果関係の間にある「前提条件」に着目することにあるのではないかと思っています。前提条件を解き明かしていくことで、お互いが合意できる解決策の幅が広がる(取りうる選択肢が増える)という点で、非常に有効だと感じています。サプライチェーンをどうしようかという議論の中では、これまでは「ゼロかイチか」という話が多かったように思います。しかしながら、今回のTOC思考プロセスを活用した検討過程を振り返って思うのは、MTA+の時もそうでしたが、ディストリビューション領域においても、社内で対立の構図ではなく同じ問題を抱える部門として解決策を検討できるようになることで、実態に合わせたソリューション、つまり営業から見ても、製造から見ても、「これならやれそうだ」というコンセプトを導き出せたことが最も大きな収穫だったと思います。

あとがき:

髙野さん、この度は大変お忙しい中インタビューをお受けいただき、誠にありがとうございました。「純粋な好奇心、探究心とオープンマインド」があれば、たとえ部門や立場が異なっても、同じ認識に立ち、現実的な解を求めていくことができる。髙野さんのご発言には「実践者」としての迫力を強く感じました。将来、再び市場制約環境が訪れる時への備えを、今から着々と進めておられるということですので、2 tier stockのコンセプトをグローバルサプライチェーンの中で活かされた際には、改めてお話を伺いたいと思います。

会社概要

ヤマハ発動機株式会社(2021年12月31日現在)

創立:1955年7月1日

本社:静岡県磐田市

従業員数(連結):51,249人

関係会社数:約140社

資本金:861億円

売上高(連結):1兆8,124億円

経常利益(連結):1,894億円

髙野徹氏の略歴

ヤマハ発動機株式会社

生産本部 製造統括部 磐田第1製造部

静岡県出身 筑波大学(経営工学専攻)卒業。

2006年 ヤマハ発動機㈱入社。

本社生産管理部門で生産管理システムの企画・保守、生産計画策定業務に従事。

2013年 タイ現地法人の生産管理駐在員として5年半勤務し、新機種の生産準備業務など

生産管理業務全般を担当。

2019年 帰国後、ジュントスコンサルティング白土氏と協業し、SCM改善活動に携わる。

生産本部 生産戦略統括部 デマンドチェーン革新部 主務

2021年 生産本部 製造統括部 磐田第1製造部 推進課 工務係(現在に至る)

佐藤淳一氏(ヤマハ熊本プロダクツ株式会社)への過去のインタビュー記事

本記事に関するご質問、その他TOCPA Japanへのお問合せはこちらから。