【TIG溶接・CO2溶接】ベテラン溶接工による手溶接の技術をご紹介!

私たちタカノ株式会社は、長野県の南部に生産拠点を置くメーカーです。

生産拠点の一つである伊那工場(長野県伊那市)では

60年以上、イスを中心としたオフィスファニチャーの生産を行っており、

この長年の生産で培った技術と生産設備がございます。

今回は、溶接工による手溶接の様子をご紹介します。

溶接の種類

溶接にはさまざまな種類があります。

当社ではご覧の通り、TIG溶接、CO2溶接、MAG溶接、MIG溶接、スポット溶接、ろう付けを行っています。

溶接方法は母材の性質・作業環境・求める溶接品質や強度・コストなどを考慮して選定します。

当社が加工可能な母材は、鉄(スチール)とステンレスです。

溶接技術と設備 ― ロボット溶接 ―

ロット数の多い加工は、ロボット溶接を活用しています。

最新の溶接ロボットを導入し、美しい外観が求められる溶接ワークを日々生産しています。

ロボットへ事前に溶接方法を記憶させる「ティーチング」の技術・知識も社内にあり、スピーディーに、安定した品質で加工することができます。

溶接技術と設備 ― 溶接工による手溶接 ―

ロボット溶接機にセットできないような大型製品や、生産数の少ない加工は、溶接工による手溶接を行っています。

当社には若手からベテランまで複数の溶接工が在籍しており、継続的に若手の育成と技術の継承を行っています。

レベルに応じて、溶接作業の必須教育の受講から専門級の資格取得(JIS・WES)をしています。

また、社員本人の意思でチャレンジできる環境や風土があり、継続的に技能の維持・向上を図っています。

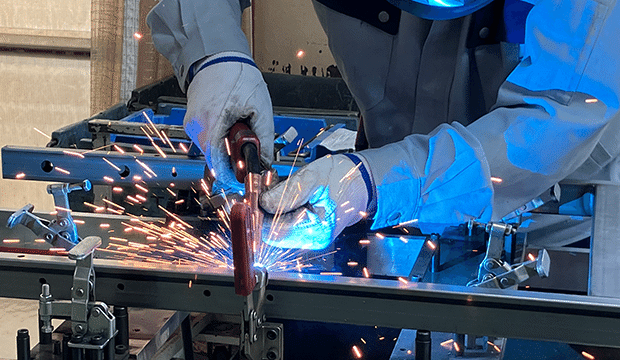

今回は、この中からベテラン溶接工が行うCO2溶接とTIG溶接の様子をご紹介します

CO2溶接

今回溶接するのは医療機器の「移動式診療・処置台」の本体部分です。大型でロボット溶接設備へのセッティングが難しいため、手溶接で加工します。

まずは治具に部品をセットしていきます。

つづけて、溶接していきます。

CO2溶接は溶接速度が速く、作業効率が良い溶接方法です。

また、使用する炭酸ガスは、他の溶接方法で使用するガスと比較して安価なため、低コストでの溶接が可能です。

スラグ(溶接時に発生する金属のカス)が発生しにくく、除去する工程が必要がないという点でも効率的です。

溶接ビードの調整により溶接部分に厚みをもたせることができるため、耐久性に優れた溶接ができます。

アルミなど非鉄金属の溶接には向かず、主に鉄(スチール)の溶接に用いられ、当社でも鉄の溶接を行っています。

全てのパーツが溶接できました。

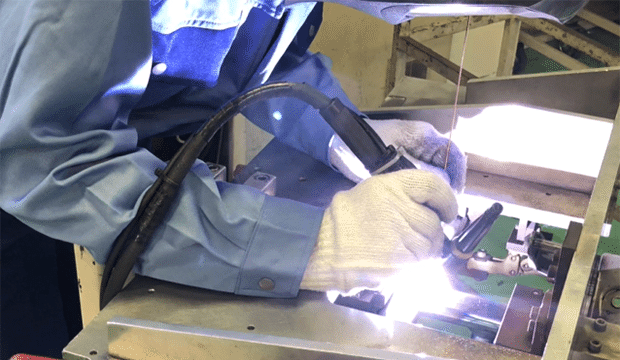

TIG溶接

TIG溶接の事例です。

オフィス用固定イスの脚Assy(組合せ部品)の溶接をしていきます。

当社ではTIG溶接についても部品の大きさや生産数に応じて、溶接工とロボットが加工しています。

TIG溶接は、ほとんどの金属を溶接できる溶接方法で、当社ではステンレス・鉄(スチール)の加工を行っています。

溶接部分の仕上がりが美しい事も特長です。

完成した溶接がこちらです。

続いて回転イスのメモ台支柱Assyの溶接をしていきます。

TIG溶接はよく用いられる溶接方法ですが、品質は作業者の技量によって左右されます。

技術力を求められる薄板溶接にも適用し易い溶接方法で、当社では板厚1.2mmから溶接しています。

完成した溶接がこちらです。

いかがでしたでしょうか

当社は溶接だけでなく、鉄・ステンレスの裁断・曲げ・表面処理といった加工から、組立まで行っております。

長年にわたりイスの生産を中心としたご依頼をいただき、毎年新製品の新たな加工に対応しております。

気になる事がございましたら、お気軽にお問い合わせください。

動画でも溶接の工程をご紹介しています。

ぜひご視聴ください!