【台車のメッキ表面処理】装飾メッキ(ニッケルクロム)ができる工程をご紹介!

私たちタカノ株式会社は、長野県の南部に生産拠点を置くメーカーです。

生産拠点の一つである伊那工場(長野県伊那市)では

60年以上、イスを中心としたオフィスファニチャーの生産を行っており、

この長年の生産で培った技術と生産設備がございます。

今回は、ニッケルクロムメッキによる表面処理の設備と加工事例をご紹介します。

ニッケルクロムメッキとは

ニッケルクロムメッキは、通称「装飾メッキ」と呼ばれ意匠性に優れ、

水道の蛇口やインテリア製品、自動車外装品などに使われています。

完成したメッキは光反射性が良いため、光沢があって非常にキレイです。

メッキの厚みは非常に薄く

膜厚は、ニッケルが5μm以上、クロムが0.1μm以上です。

この膜厚でも密着性に優れているため、製品を非常に強固な被膜で保護し、腐食を防ぎます

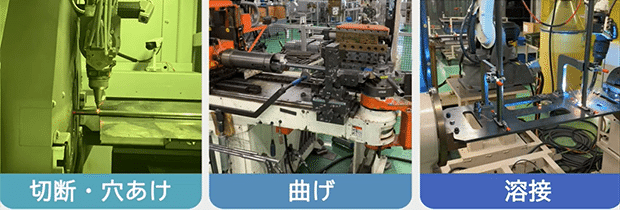

タカノができる加工 -メッキ・表面処理やその他の設備ー

当社には大型のメッキ処理を行える設備があり、

日々、大小さまざまな部品にメッキを施しています。

最大で 高さ1700mm×幅1300mm×奥行600mm までの加工が可能です。

当社では、主にオフィスチェアの脚やひじ部分など大小さまざまな形状のパーツや、台車のハンドル部分などの表面処理を行っております。

また、当社は60年以上オフィスチェアの製造をしており、

表面処理の前工程となるパイプの切断・穴あけ、曲げ、溶接といった加工も自社で行っております。

台車のメッキ処理事例

今回は台車のハンドル部分の製造工程を、

パイプ加工の前工程から表面処理工程までご紹介します。

パイプ曲げ工程

まずはパイプ曲げ工程です。

切断したパイプを台車のハンドルの形に曲げます。

当社は左右曲げと大R曲げが一工程でできる、大型の高機能ベンダーで曲げ加工を行っています。(※こちらはイスの加工の様子です)

溶接工程

続いて溶接工程です。

曲げたパイプと留め具を溶接していきます。

今回は、CO2ロボット溶接で溶接しています。

イスの製造で培った溶接工の職人技術に加え

最新の溶接ロボットを導入し、美しい外観が求められる溶接ワークを日々生産しています。

当社では以下の溶接が可能です。

$$

\begin{array}{|c|l|} \hline

原料 & スチール、ステンレス \\ \hline

溶接方法 & CO2溶接、MAG溶接、TIG溶接、MIG溶接、 \\ & ろう付け溶接、スポット溶接(ロボット) \\\hline

\end{array}

$$

パイプと留め具が溶接できました。

表面処理工程

ここからは表面処理工程です。

ニッケルクロムメッキ(装飾メッキ)で表面処理します。

まずは治具に製品をセットしていきます。

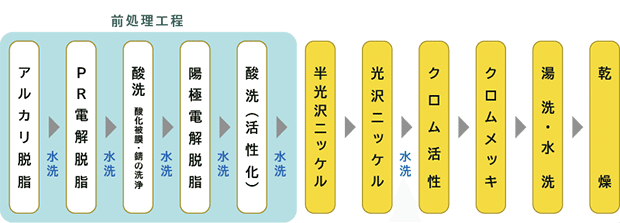

ニッケルクロムメッキの表面処理はご覧の通りの工程で行います。

前処理工程では、製品表面についた汚れを複数の工程で丁寧に落としていきます。

その後、ニッケル、クロムの順にメッキすることで

美しい光沢と耐食性などの性能が高まります。

表面処理ラインは全自動で前工程からメッキまで完成させます。

前処理工程では、脱脂と水洗いを繰り返し、メッキが付きやすいよう表面を洗浄します。

前処理工程の次はニッケル槽です。

半光沢ニッケル・光沢ニッケルの「ダブルニッケルメッキ」で耐食性を高め

後工程のクロムが付きやすくなるようにレベリング性(平滑性)を得て、クロム下地の光沢表面を作ります。

最後のクロムメッキ工程です。

装飾クロムメッキは薄膜でありながら、耐食性・装飾性・耐摩耗性・耐衝撃性が得られます。

ただし、機械部品などのより耐食性や耐摩耗性を必要とされる製品には向きません。

表面処理ラインから、メッキされた製品が出てきました。

製品は治具から外され、台車に移します。

美しく輝くニッケルクロムメッキができました。

いかがでしたでしょうか

表面処理はメッキだけでなく、溶剤塗装、粉体塗装、電解研磨も行っております。

部品の加工から組立まで、気になる事がございましたら、お気軽にお問い合わせください。

動画でも装飾メッキ(ニッケルクロム)ができる工程をご紹介しています。

ぜひご視聴ください!