14.滅菌の国際規格【最終章】

他の自然科学分野と同様、滅菌工程についての知識もかつてはとても限られていました。しかし、滅菌すべき物品の特徴や、それらが相互に影響し合う滅菌工程の研究が進むにつれ、多様化した物品をそれまでの方法で滅菌するのは適切ではないことが明らかになってきました。蒸気滅菌工程で問題を起こすのが主に空気の残留であること、ポーラス器材、管腔器材などは滅菌が難しいことなどがわかり、また滅菌物が濡れたままであることが多くあって、今まで述べてきたような問題の解決法が編み出されてきました。

また、後になって、製品品質を維持し品質保証を行う必要がますます重要になってきました。今では、医療機器の製造と同じく病院内で滅菌についての責任問題も取り上げられるようになり、しっかりと評価を行い、書類を作成し記録する必要があるのは明らかです。それに伴い自動制御システムや記録システムが導入され、年を追うごとにこれらの要求を満たす技術が利用できるようになりました。制御システムのコストも下がったため滅菌器にも応用されるようになり、安定した質の高い滅菌業務を行うための国内規格がさまざまな国で生まれました。

しかしながら、近年では国際的なコミュニケーションや取引が大幅に増え、滅菌業務を含む科学や技術の多くの分野で合意をしてゆくことが必要となってきました。例をあげるなら、ある国で「滅菌された」という状態のものは他の国でも「滅菌された」と呼べるようにしなければなりません。

14.1 法令および規格の標準化・協調性の必要性(欧州の例)

これまで、人の安全や健康および環境について最低限の基準に合致しない限り、製品を市販すべきではないとの考えが多くの国で支持されていました。

国で製造者に対してこうした基準に準拠することを義務付けるための法令を定め、その法令の「最低限の要求事項」を満たすことを促すために、製品の技術的要求事項が記載された独自の国内規格を制定しました。国によっては自国の規格に適合しているか製品を試験する公的機関がありました。

たとえば、電化製品は市場に送り出す前に国内規格に照合されます。公的機関がその製品を認証すると認証マークが与えられ、はじめて市販することを許されたのでした。ローマ条約(1957年に調印された欧州共同体設立条約)に反して、各国独自の国内規格が国際的貿易の障壁を作る結果になっていました。そこで、欧州域内で唯一の市場を創り出そうとしていた1992年、この問題に取り組む必要が出てきたのでした。「ニューアプローチ指令」により、さまざまな製品について各国の法令を整合させる手順が確立され、製品の技術要求として整合された欧州規格が採択されました。

指令と規格

• 指令には法的規制があり、それに準拠することが義務となっています。それは一般的に、ある製品群についての項目を網羅しており、それらは安全、公衆衛生、環境に関連した記述になっています。また指令は、そこに取り上げられている機器が準拠しればならない重要な要件事項も含んでいます。技術的な仕様はその中に含まれていません。

指令の要件には機器の仕様と試験方法を記述した関連規格を参照しています。加えて指令は、製品が適正な質をもち、また仕様書に記載されているとおりの稼動をすることを保証するための方法を記述しています。発行機関は、指令に関連のある規格の一覧を定期的に発行しています

• 規格は、作成機関により編纂された文書で、指令には記述されていない技術的な仕様を記載しています。これらは任意的に採用されるものです。規格の中には付属書(ZA)があり、それを使って、機器が規格 に適合している場合に、それが準拠しているとみなされる関連指令のなかの条項を検索することができます

Point!

指令(法)を順守することは義務である

規格を順守することは任意である

規格に準拠することで、指令を順守していることを立証できる

規格を統一すると、すべての加盟国が同じ方法で人々の安全と健康、そして環境を守ることができます。欧州共同体の最初の指令は「玩具指令」でした。

指令に関連する製品に共通する特徴は、指令に適合したことを証明する製品マーク「CEマーク」を付けることが要求される点です(14.1.2参照)。

Point!

【国際立法と国際規格の目的】

• 加盟国間の貿易障壁を減らすこと

• 利用者や患者の安全と健康を保証すること

• 品質の最低基準を保証すること

• 国家間での製品やサービスの互換性を高めること

-14.1.1 医療機器に関する指令

医療機器は人々の健康で安全な暮らしをおくる上で重要な役割を担っているので、この分野のすべてを網羅するため3つの指令が出されています。

• 能動型埋め込み医療機器指令(AIMDD)

• 医療機器指令(MDD):滅菌器はこの指令の範疇

• 体外診断用医療機器指令(IVDMDD)

医療機器とは何か?

医療機器とは、人の疾病・障害の診断、予防および治療に用いられ、化学作用や効果に依存しない製品を指します(化学作用を利用するものは、医薬品に関する指令の範疇に入ります)。

たとえば、すべての医療電気機器、(歯科)充填剤、病院のベッド、人工装具、コンドームなどです。医療機器の周辺機器は、医療機器が所定の目的を果たすために特に必要とされるものなので、准医療機器とみなされています。

※欧州委員会のウェブサイトで、あらゆる言語の資料が参照可能

1998年の6月14日に発令したMDD(医療機器指令)は、医療機器を4つに分類するための基準を設けています。このクラス分類は、機器に不具合があった場合に人体に与えうる危険度によって決まります。(危険度の低い順にクラスⅠ<クラスⅡaⅡb<クラスⅢ)。医療機器製品がMDDの要求を満たしていることを示すための各企業の手続きはクラスごとに異なります。

滅菌器は医療機器である

臨床で再使用器材の再生処理に用いられる滅菌器は疾病の予防に用いられるため、医療機器とみなされています。また、再使用器材に用いられる包装材は医療機器の付属品とみなされます。しかし、滅菌工程用のCI(化学的インジケータ)やBI(生物学的インジケータ)は医療機器ではありません。

Point!

医療機関で使用される滅菌器は医療機器である

つまり、医療機関で使用される滅菌器はMDD(医療機器指令)の適用を受けるため、同指令に規定された要件を必ず満たす必要があります。

-14.1.2 CEマーク

ある製品が欧州指令に規定された適切な必須要件を適切に満たしているかどうかを示すために、CEマークの取得が必要となります(CEはConformité Europeénneの頭文字)。

ひとたび製品にCEマークが付くと欧州経済地域内 では自在に販売することができます。製品に関する指令が整ったら、その製品が実際に要件を満たしているかを確認する必要があります。そのため、いくつかの国に医療機器のCEマークを付与する機関が設置されており、こうした機関をノーティファイド・ボディ(公認機関) と呼びます。

CEマークは、製造元の品質システムの評価を主に行います。

CEマークの認証と付与の手続きは、製品のクラスによって異なり、また製造元の取得へのアプローチによっても異なります。滅菌が必要ないクラスⅠ以外の医療機器は、CEマークの後に4ケタの識別番号が付き、公的な認証手続きに携わったノーティファイド・ボディがわかるようにすることが求められます。

一例をあげると、英国規格協会(BSI)は英国のノーティファイド・ボディの1つであり、その認識番号は0086、ドイツの有名なノーティファイド・ボディであるテュフ(TÜV)システムの番号は0044です。クラスⅠの未滅菌医療機器は製造元の申告によりCEマークが付与され、ノーティファイド・ボディは関与しません。能動型インプラント医療機器にはCEマーキングと関連のある文字コードがあり、ノーティファイド・ボディの識別ができるようになっています。

-14.1.3 規格の役割

CEマークを取得すると、該当する指令に規定された要件を満たしているという証になります。製品が指令に関する欧州規格に適合していると、その製品が必要な要件に適合している証明になります。

たとえば、大型滅菌器についての規格(EN285)の要求事項を満たせば、規格の付属書ZAにリストアップされたとおりに、その滅菌器はMDD(医療機器指令)における患者や作業者の安全基準に合致している証明となります。

14.1.4 滅菌関連製品の規格

80年代、国際標準化機関であるISOやCENによって滅菌関連製品のための作業部会 が数多く設立され、医療機器の滅菌についての規格を定めてきました。ISOもしくはCENの定める規格に準拠するかどうかは任意です。しかし、CEN規格への準拠は、欧州法令に準拠していることを示すための手段となります。

近年、ISOとCENは規格を統一してゆこうとする方向にあり、ますます欧州規格がISOとして採用されています。本章では、CENやISOが決定している滅菌工程の基本原理と、それらがどのように滅菌関連製品の要件に適用されているかについて学びます。

14.2 滅菌工程の基本原理

滅菌済みの医療機器は、患者の体内外に使用する際に安全なものでなければなりません。また、その使用をする作業者にも安全でなくてはなりません。

滅菌工程は、この安全性を達成するために重要な役割を担います。製品に「滅菌済み」と標記されている以上、それは完全に無菌でなくてはなりません。つまり、被滅菌物をオートクレーブに入れ滅菌するという毎回の作業において、その工程が終了した時点で取り出す製品が確実に無菌状態になっている ことを保証しなければならないことを意味します。

これを確実に行うために、ISOとCENは滅菌工程の2つの基本原則を策定しました。

• 滅菌工程のバリデーション

• 使用直前までの無菌性の保証

-14.2.1 滅菌工程のバリデーション

長年、滅菌は滅菌器を考えていればよい業務でしたが、滅菌は被滅菌物、包装、工程法、滅菌器のすべての要素が密接に作用し合った工程です。

工程条件

滅菌器は、「終了後に滅菌済みになる」と立証された工程でのみ運転するべきです。温度、圧力、時間など物理的パラメータは、滅菌サイクルの初めから終わりまで、絶対に適正な滅菌工程の許容範囲内に収まっていなければならないのです。

適切な蒸気滅菌の工程条件は以下のとおりです。

• 飽和蒸気があること

• 要求された滅菌温度であること

• 要求された滅菌時間であること

滅菌器と工程が結果に影響を与えるのは明白ですが、被滅菌物とその包装方法も重要です。

Point!

適切に包装された被滅菌物、滅菌器の確実な操作、適正な工程を経て、

はじめて滅菌済みとなる

再現性

正しい工程の条件を知り滅菌器を稼働するたびに、先立って認められた見本工程と同じ滅菌工程条件を作ることが必要です。そうしなければ被滅菌物が「滅菌済み」になったと確証を得ることができないからです。

つまり、工程には再現性がなければなりません。この再現性は、自動制御のオートクレーブでなくては得ることができません。

記録

滅菌工程終了後、適正な工程条件に合致していたかどうかを立証する必要があります。そのため、すべてのサイクルのデータを記録するのです。極めて重要な、工程の物理的条件も含まれます。そのため、滅菌器には工程のレコーダーが付いている必要があります。

工程の記録だけではなく、滅菌器のID、滅菌物の種類、日付・時間や作業者の名前なども記録します。そのため、以下のように言いきることができます。

Point!

「記録がなければ何もしていないと判断する」

言い換えれば、滅菌工程が要件を満たしていると立証できなければ、滅菌工程そのものが成立していないと考えるのです。

滅菌器も、今はコンピュータ式の自動記録システムを備えた機種が普及してきました。この機種では、滅菌工程中の工程パラメータの詳細な分析ができます。さらに、このソフトにより、過去のすべての滅菌工程に簡単かつ迅速にアクセスすることができます。

バリデーション

適正な滅菌結果が得られていることを立証することを、滅菌工程の「バリデーション」と呼びます。バリデーションは欧州規格では、以下のように定義されています。

Point!

バリデーション:あらかじめ定められた条件に合致する製品を安定的に生み出す工程を確立するために要する結果を出し、記録し解釈して文書化する業務

バリデーション中は、滅菌器、包装、工程を総合的に評価します。

このうち1つに変更があれば再バリデーションを検討します。

その手順は国際規格 に記載があります。

滅菌器のバリデーションは高度な計測器とデータロガーが必要ですが、これらのデータだけでは充分ではありません。情報を正しく解釈するために、滅菌工程に精通していなければならないのです。そのため、滅菌器のバリデーションは専門業者が行うことがふつうです。

いくつもの滅菌器がある大規模な病院で予算があれば、専門技師が訓練を受け、滅菌器のバリデーションを実施することができることもあります。

Point!

滅菌工程のバリデーションを行うには

●工程は再現性がなければならない

●工程中の物理的条件は記録されなければならない

-14.2.2 使用直前までの滅菌性の保証

当然のことながら、滅菌を終了した被滅菌物はその種類を問わず、使用直前まで無菌状態でなければなりません。さもなければ、それまでの業務すべてが無駄にになってしまいます。

滅菌したものを未包装のまま、使うまで棚に1週間も放置しておいたとしたら、もはや滅菌済みか否かを問うまでもありません。なぜならば再汚染している可能性が極めて高いからです。滅菌器から取り出した物が無菌であるためには、以下の条件が守られなければなりません。

• 適切に包装されていること

• 保管条件が適切であること

もし、これらの条件が満たされなければ、滅菌後、直ちに使用しなければなりません。

14.3 自動工程制御

手動の滅菌器を操作する際、作業者はサイクル毎に毎回同じ動作をすることができません。

滅菌中にコーヒーを飲んでいることもあれば、昨日のサッカーの試合について同僚と熱く語り合っているうちに、滅菌器のことが頭からすっぽり抜け落ちてしまっていることだってありえます。電話をしていてうっかり真空バルブを操作し忘れる事もあるかもしれません。つまり、

Point!

再現性がない手動制御の滅菌器ではバリデーションができない

しかし自動の滅菌器の場合、工程中のそれぞれの段階は機械の制御装置に組み込まれているため、毎回同じ過程で行うことが可能です。

始動ボタンを押した後は作業が妨げられることがない ので、バリデーションが可能となります。滅菌工程はバリデーションを行わなければなりませんが、これは自動制御の滅菌器でなければ行えません 。

Point!

自動制御の主な理由:滅菌工程のバリデーションが可能である

14.4 蒸気滅菌器の一般的な要求事項

滅菌を確実に行うためには、上述の要件を満たすことが必要ですが、滅菌器が必要な技術要件を備えている時にのみ可能となります。

蒸気滅菌器の製造のためには、膨大な数の技術的要件があります。すべての滅菌器が満たすべき要件は以下のとおりです。

1 すべての圧力装置は、関連する国内規格または関連する海外規格に合致していること。

2.すべての電気装置は、関連する国内規格または関連する海外規格に合致していること。

3.蒸気は、必要とされる品質規格(乾燥度、非凝縮性気体の量など)を満たすこと。

4.製造元や供給元は、機器が関連する試験の性能要件に合致していることを購入者に文書で示すこと。

5.最低でも1つのプリセット滅菌サイクルを有した自動制御システムにより滅菌が制御されること。

6.自動制御システムは、滅菌を繰り返し行う場合でも、一定の範囲内での再現性が確実にあること。

7.滅菌中、ドアは密閉されていること

8.滅菌中に空気を注入する必要がある場合には、その空気は適切なフィルターで濾過したものであること。

9.滅菌器は最低でも以下の装置を備えてなければならない

a)チャンバー内の温度を示す装置

b)チャンバー内の温度の記録装置

c)チャンバー内の圧力を示す装置

d)チャンバー内の圧力の記録装置

e)外缶の圧力を示す装置(滅菌器が外缶と内缶の二重構造である場合)

f)蒸気圧力計

滅菌器に専用の蒸気発生器がある場合、一般にb)とd)を組み合わせることができる。

10.工程制御のための温度センサーは、工程記録用の温度センサーとは独立していなければならない。つまり2つの別個に独立したセンサーシステムが搭載されている。

11.チャンバーが滅菌温度に達したら、すべての滅菌物は規定の時間内に必要な温度に達していなければならない。

12.測定時点で、チャンバーの温度が所定の範囲になければならない。

真空引きシステムがある滅菌器の場合、さらに以下の要件が必要です。

1.真空ポンプは、最低でも絶対圧で70mbar(7kPa)以下を達成しなければならない

2.大型滅菌器のチャンバーは、最低でも1滅菌モジュール以上の容量を有してなければならない(14.5で詳述)

電気安全性、試験要件、機器やコントローラの寸法についての規格、さらに据え付け方法、修理、試験、バリデーションにつき膨大な数の要件があります。

本章ではそのうち、最も重要な要件について、さらに論じていきます。本書巻末の推奨論文のリストに関連するすべての規格を掲載しています。

14.5 滅菌ユニット

かつて、滅菌器製造元の作るチャンバーやトレイは国によってサイズが異なっており、ある製造元のトレイが他の製造元の滅菌器に合わないこともよくありました。コンテナ・バスケット・包装材も互換性がないため、デッドスペース、資源や予算の無駄が発生し、作業者にとっても悩みの種でした。そのため、標準化の最初の論点の1つが滅菌器に入れる被滅菌物の寸法だったのです。

そのためドイツの規格であるDINを基にした「滅菌ユニット(StU)」 、または「滅菌モジュール」という用語がつかわれるようになりました。これは、滅菌器や消毒器内で用いられる滅菌トレイ、バスケット、コンテナ、包装材、その他の保管用品やチャンバーの寸法を表す基本単位となり、高さ300 ×幅 300×奥行き600 mm(54l=3×3×6)が1滅菌ユニットとなります。

また、この単位から生まれた1.5×3×3などのさらに小さい単位もまた使われることがあります。滅菌器のチャンバー容量を表す際にも同じ表示が使われます。つまりA6.6.6の滅菌器は、4滅菌ユニット(StU)の容量があり(図14.10参照)、A6.6.9の滅菌器には6滅菌ユニット(StU)の容量があります。小型滅菌器のチャンバーやアクセサリーの寸法については現在のところ標準化はされていません。

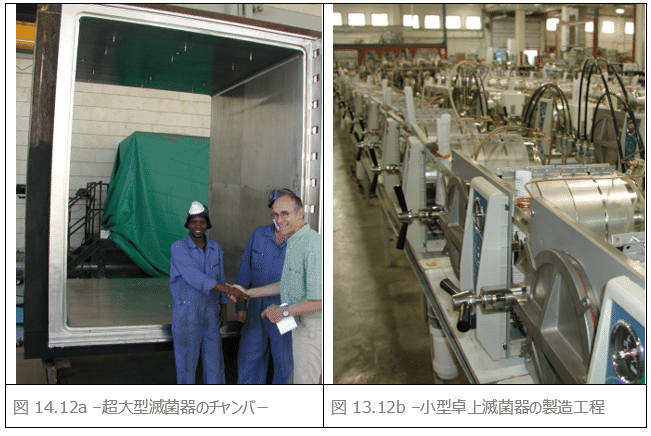

14.6 大型滅菌器と小型滅菌器

医療機関では、処理する材料の大きさによってさまざまな寸法の滅菌器が必要となります。容量2リットルの卓上型から、病院で一般的な100リットル超えのタイプ、中には1000リットルを超える超大型タイプまで滅菌器にはさまざまなサイズがあり、中材では滅菌ユニット(StU)の規格に沿ったトレイやコンテナシステムが既に一般的になっています。

大容量チャンバーの滅菌器は、安全面と設計に関する特別な(法的な)要件があります。ゆえに大型と小型の滅菌器とが区別されたのです 。両方の滅菌器に適用される規格は上述の基本ガイドラインに基づいていますが、必要に応じて滅菌器の寸法ごとの個々の要件に当てはめられます。

-14.6.1 大型滅菌器

1滅菌ユニット 以上を収納できる滅菌器は大型滅菌器に分類されます。

欧州規格EN285は、医療機関で用いられるゴム製品やポーラス器材も含んだ包装済みの一般的な滅菌物の大半に使用できる大型滅菌器の要件や試験方法を記載しています。液体や医薬品、製薬設備の滅菌については別の規格で解説があります。規格のガイドラインは、上述の基本原理に基づいてはいますが、大型滅菌器の特別な要求事項に焦点を当てています。

-14.6.2 小型滅菌器

容量が60リットル以下の滅菌器で、1滅菌ユニット(StU)を収納できない滅菌器を指します。小型滅菌器は、一般診療、歯科、鍼治療、獣医などさまざまな医療分野で用いられています。

また、エステティシャン、刺青師、ピアス師、美容師などが使用する血液や体液と接触しがちな機器にも小型滅菌器が用いられます。これらの分野で用いられる被滅菌物は極めて特殊なので、滅菌器の性能要件はさまざまであり、試験方法もそれぞれ異なります。

そのため滅菌サイクル は種類やクラスに分類され(表14.2)、使用目的ごとにそれぞれに要求事項が定められています。これら要求事項は小型滅菌器の規格EN13060に明記されています。

クラスNは滅菌後直ちに使用することを条件として未包装の滅菌物に使われます。

クラスNに適した滅菌器の例については、13.2.2も参照してください。

かつて、クラスN用滅菌器(強制的空気除去装置も乾燥工程もない)は診療所や歯科の現場でよく使われていた蒸気滅菌器でした。しかしながら、この種の現場での滅菌器の要件はクラスB に引き上げられました。それはこれらの現場の環境ではしばしば複雑な器材や管腔器材(歯科器材など)が使われており、被滅菌物も包装される機会が増えてきたためです。

重要なのは、器材を滅菌するのには、その器材が該当するクラスを要件とする滅菌法に基づき設計された滅菌器を使用すべきだということです。滅菌器、滅菌サイクル、完了レベルの選択がある物には不適切であることもありえます。そのため、バリデーションを実施し特定の被滅菌物に滅菌工程が適切か検証する必要があります。

フラッシュ滅菌

滅菌後直ちに使用するための滅菌を「フラッシュ滅菌」とも呼びます。フラッシュ滅菌は、手術中にうっかり落としてしまった機器などに使う、他の滅菌方法が利用できないときの滅菌手段です。大抵このタイプの滅菌器は手術室内にあり、清潔区域との距離をできる限り短くしています。

落とした際には洗浄も含めた適切な再処理が必要なこともあり、こうした適切な設備が手術室にはないため、フラッシュ滅菌そのものが疑問視されています。実際、多くの国ではもはやフラッシュ滅菌は使われていません。それよりも、落下を防止する、代替となる滅菌済みの器材をあらかじめ用意しておくなど、落下によるリスクを減少させるほうが賢明です。

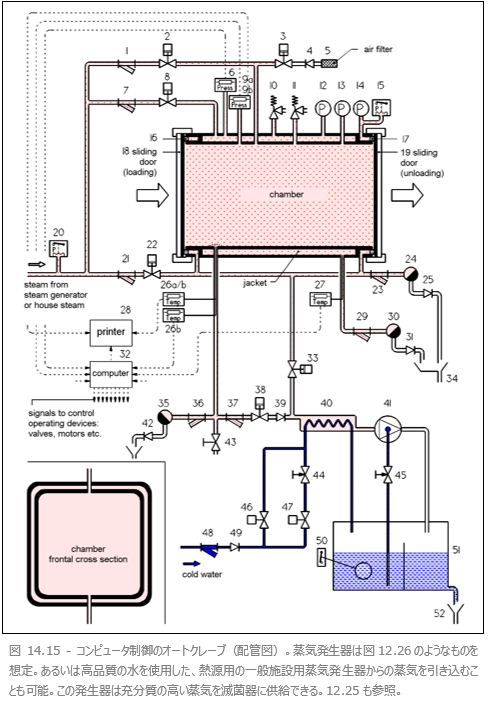

-14.6.3 コンピュータ制御のポーラス器材用大型滅菌器

本節では、一般的な大型のコンピュータ制御の滅菌器で欧州規格EN285に合致する必要な装備を備えているタイプにつき記述します。このオートクレーブ制御システムそのものは高度な技術が使われているので、その詳細を記述することまでは本書の意図するところではありません。オートクレーブの基本的な回路図の説明に留めることにします。

オートクレーブの特徴

• ポーラス器材用の一般的なオートクレーブ。空気除去、乾燥のための真空システムが搭載されている

• 全自動のコンピュータ制御

• 工程制御用と記録用に別個の温度センサーが付属

• インターロック(内側施錠)機構を持つ、スライド式自動ダブルドア

• ガスケットに蒸気圧をかける方法でのドア密閉システム、ドアの開放はガスケットから蒸気圧を抜く真空方法が採られる

• ジャケット(外缶)付チャンバー

• チャンバーの横断面は、スペースを有効に使えるように長方形

• 冷却水の大半を再循環させ、水消費量を節約する

14.15の配管図は、ポーラス器材用の一般的なコンピュータ制御滅菌器を単純化した図です。

次の項では、器械の部品の機能について簡単に説明します。配管図の番号でそれぞれの部品を確認することができます。

蒸気供給

8 ジャケット(外缶)への蒸気供給バルブ。ジャケットの圧力トランスデューサ(6)の数値を基に、制御装置により開閉します。

2 チャンバーへの蒸気供給バルブ。ジャケットへの蒸気供給バルブと同様に、常時制御装置で稼働します。チャンバー内の圧力はチャンバーの圧力トランスデューサ(9b)で計測します。

22 - ガスケット制御用の蒸気供給バルブ。蒸気がドアシールスロット(密閉錠)に供給され、ガスケットがドアに密着し、空気や蒸気の漏れを防ぎます。

真空システム

41 真空ポンプ。水封式ポンプであり、駆動に(冷却)水を必要とします。水は供給タンクから供給されます。

45 水ポンプ制御バルブ、ポンプ内の冷却水の量を調整します。

38 チャンバーの真空バルブ。真空ポンプとチャンバーを接続します。

39 逆止(一方向)バルブ。ポンプが故障した際にもチャンバー内に(不潔な)空気やドレーンが吸引により逆流しないよう防ぐためのもの。ポンプモーターの断熱システムが遮断された際に必要となります。

33 ガスケットの真空バルブ。滅菌中は無論閉鎖しています。工程が終了し、ドア(ダブルドアの場合片側のみ)が開くときにのみこのバルブが開きます。この時、真空ポンプが作動し、ガスケットをドアと逆方向に引き戻して密閉を解きます。この間、ガスケット制御用の蒸気供給バルブ(22)は閉鎖しています。

冷却システム

40 蒸気コンデンサ(凝縮器)/クーラー。蒸気がチャンバーから排出される際に真空ポンプがオーバーヒートを起こさないように機能します。蒸気は凝縮し、大きく温度が下がった水となります。温度が低ければ低いほど、ポンプの機能は高まります。

47 冷却バルブ(徐冷)。ポンプが作動していない間、チャンバーのドレーンを冷やすために必要な冷却水を供給します。ポンプが作動していても、求められる冷却能力が低いときには、このバルブを通る水量でも冷却水タンク内の水位を許容レベルに維持することができます。冷却水供給の調整は、冷却水位制御スイッチ(50)で行います。

44 調整バルブ(徐冷)。このバルブで徐冷用の水供給を調整します

46 冷却バルブ(急冷)。冷却水の需要が高くなった際にのみ開きます。たとえば、蒸気パルスのあとの真空引きや、乾燥時真空引きの最初の段階で使用されます。

49 逆止バルブ。滅菌器から不純物や汚染因子が水供給システムに混入するのを防ぎます。水圧が低下したときに作動することがあります。

エアレーションバルブ

3 エアレーションバルブ。滅菌工程の終了間際に、チャンバーを真空から大気圧に戻す際に開きます。

5 エアレーションフィルタ。微生物がチャンバー内に入り込まないように取り付けられます。

4 逆止バルブ。エアレーションバルブ(3)からリークが発生した際、エアレーションフィルタが損傷したり、蒸気で濡れたりすることがないよう守ります。

ドア/ガスケット

18 積みつけ側のスライドドア。工程開始前に開き、ドアが開いている間は取り出し側のドアは開かないようになっています。不潔空気がチャンバーを通過してオートクレーブの取り出し側に流れないようにするためです。

16 17を参照。

17 ドアガスケット。ガスケットは蒸気圧によってドア側に押し付けられ、逆に真空引きによりドアから離されます。

19 取り出し側のスライドドア。滅菌工程が完全に終了した際にのみ開くことができます。積みつけ側のドア(18)が開いているときには開くことができません。

制御

32 処理用コンピュータ。トランスデューサーから実測データを受け取り、情報を処理し、各パーツに信号を送ります。コンピュータ内には滅菌の全工程におけるすべての関連情報がインプットされます。コンピュータはオートクレーブの中央制御情報システムです。

28 プリンター。計測した工程パラメータのハードコピーを作る工程記録装置です。計測は温度・圧力センサーで行い、工程制御用のセンサーとは独立しています。プリンターは日付、バッチ、作業者などの情報も記録します。工程記録は、のちに参照できるよう保存されます。

6 ジャケット(外缶)用圧力トランスデューサー。この圧力センサーは圧力の計測値を電気信号に変換し、制御装置により処理が行われます。

9a チャンバー用圧力トランスデューサー。計測した圧力値を、チャンバーの圧力制御用の電気信号に変換し、チャンバー内の圧力を制御します。

9b 別のチャンバー用圧力トランスデューサー。これは工程記録とは独立した形で圧力を記録するために必要となります。安全上の理由から、工程制御用のセンサーと記録用のセンサーは分けなければなりません。これは法律により義務付けられています。

15 ドアシールスロットの圧力を調整する圧力作動スイッチ20 圧力作動スイッチ。蒸気供給ラインの最少圧を絶え間なくチェックします。もし、蒸気圧が設定値より下がると、コントロールシステムを通じて警告信号が発せられます。

27 ジャケット(外缶)温度センサー。ジャケット内の温度を常にチェックします。

26a 26bを参照。

26b チャンバー温度センサー。チャンバー温度も2つの独立したセ

ンサーで確認されます。これらのセンサーは、チャンバー内の

最も温度が上がりにくい場所の温度を測定し、このスポットが適温になると(空気とドレーンが排出されると)、その時点で滅菌が始まるのです。工程中の各段階において継続的に温度が計測されます。

この2つのセンサーが、工程制御と記録の両方の記録を別個に行います。

50 水位センサースイッチ(フロートスイッチ=浮遊型)。冷却水タンクの水位をチェックします。水位が規定位置を下回ると、警告が発せられ、ポンプの空回しを防ぐために真空ポンプが停止します。

12 ジャケット(外缶)の圧力表示用の圧力計

13 チャンバー内の圧力/真空度を表示する圧力計

14 圧力計。ドアシールスロットの圧力/真空度を表示します。

その他

1, 7, 21, 23, 29, 36, 37 蒸気配管、水配管の不純物を取り除くためのストレーナー。このような不純物はバルブや蒸気トラップの詰まりを惹き起こし、リークや故障の原因となります。

24 ドアシールスロットからドレーンを排出するための蒸気トラップ30ジャケットからドレーンを排出するための蒸気トラップ。

35チャンバーから空気とドレーンを排出するための蒸気トラップ

34ドアシールスロット、ジャケット、チャンバーからドレーンを排出するためのガリー

52 チャンバーから冷却水とドレーンを排出するためのガリー

43 チャンバー用のドレーンバルブ

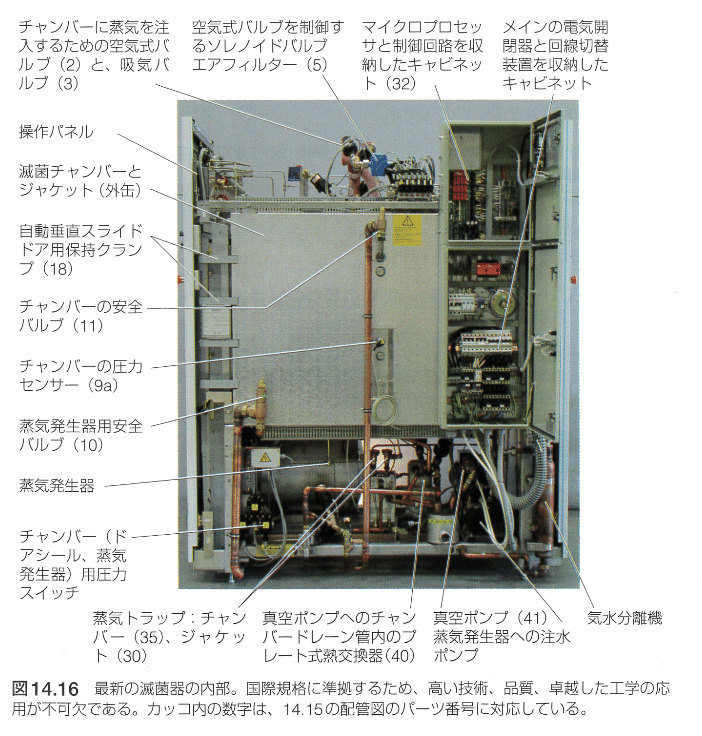

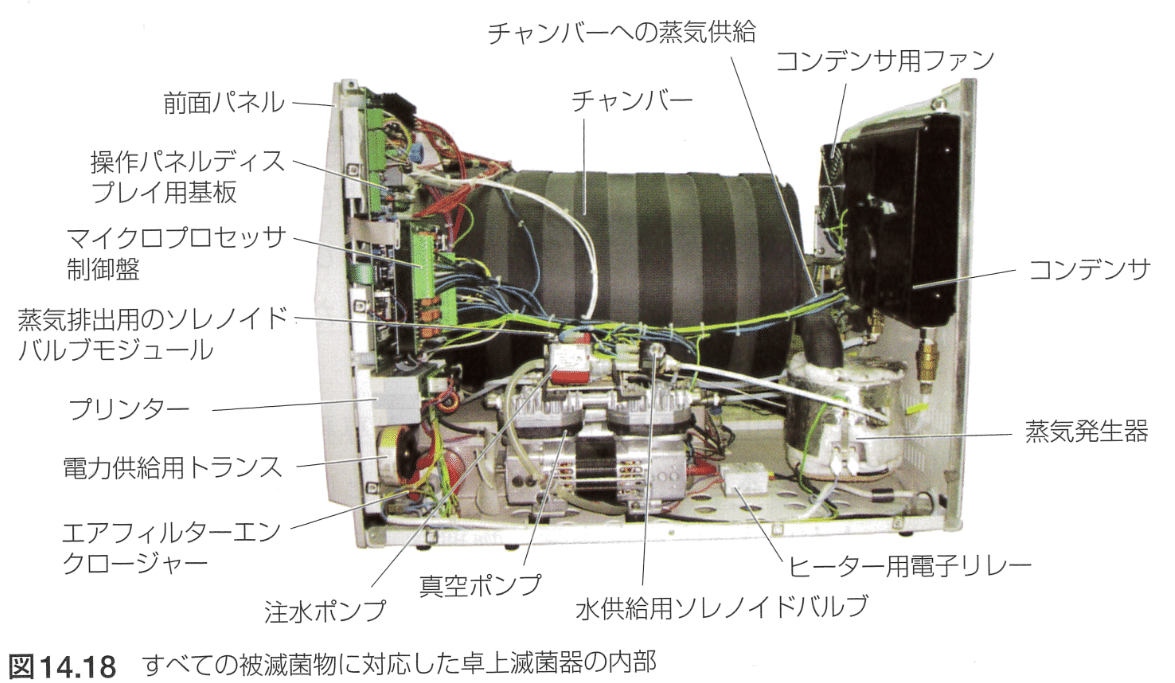

-14.6.4 自動卓上滅菌器 クラスB

小型滅菌器は、歯科などの一般的に小さなクリニックで使用されます。管腔器材や包装済の器材を滅菌することもよくあり、細くて長い空洞をもつ歯科用ハンドピースなどはその例です。こういった器材の滅菌のために、滅菌器には真空引きシステムが装備されていなければなりません。

図13.16は、すべての被滅菌物に必要な要件を満たした滅菌器です。これはタイプB、またはクラスBの卓上滅菌器であり、以下の装備を備えます。

• 全自動コンピュータ制御

• 121℃または134℃の工程

• 滅菌前後の真空工程

• 工程記録プリンター

• インターロック式ドア

===

出典:医療現場の洗浄と滅菌

内容に関するお問い合わせは、株式会社名優まで。

この記事が気に入ったらサポートをしてみませんか?