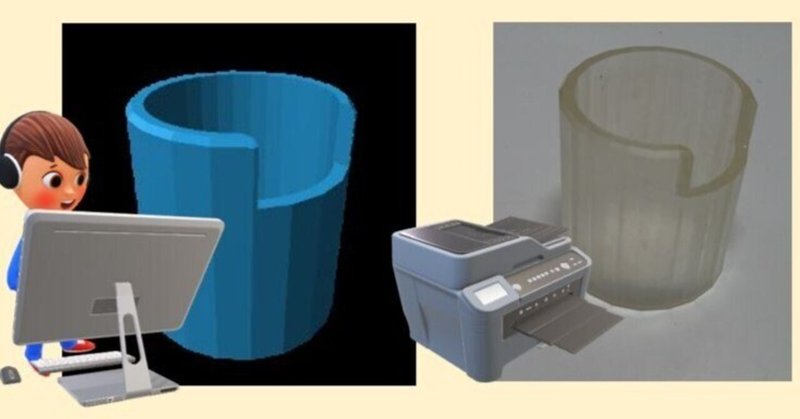

【GASでIoT】見た目アップのための3Dプリンタを検討する(最終)~光造形した印刷物&3Dデータについて~

GASを利用した電子工作をする場合に、配線むき出しのままではあんまりだ、ということでケース材を3Dプリンタで作る事を考えました。

トライアルとして、簡単な部品を印刷するまでのレポートです。

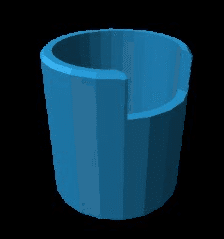

上記の様な透き通った物体を印刷するために、ここでは「光造形タイプ」という、液体の樹脂を固めるタイプの3Dプリンタを使用しています。

上記の先回の記事の続きで、印刷が終わった所からです。

事後処理~取り外し&レジンの洗浄~

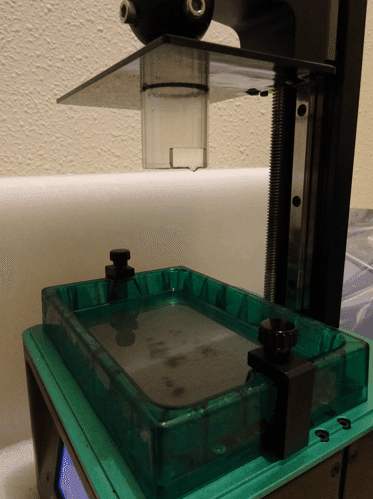

光造形タイプのプリンタは、レジンという液状の樹脂を紫外線で固める事で造形します。

印刷が終了した直後は、造形物も、造形物の土台となっているプレートも、未反応のレジンでべったり濡れています。

レジンで濡れたままですと、素手で触れませんし、臭いもあるしで、これを洗浄する必要があります。ここが光造形タイプの手間のかかる部分ではあります。

残念ながら、両手が塞がってしまい、写真が撮れなかったのですが、洗浄して一区切りつくまでは以下の手順になります。

・ネジをゆるめてプレートを本体から外す

・造形物とプレートを洗う

・金ベラ(ストレーナ)で造形物を剥がしとる

・レジンタンクに残ったレジンを網入り漏斗(ストレーナ)でこしとって、ビンに回収する

・レジンタンクを洗う

・金ベラを洗う

・手袋を外して捨てる

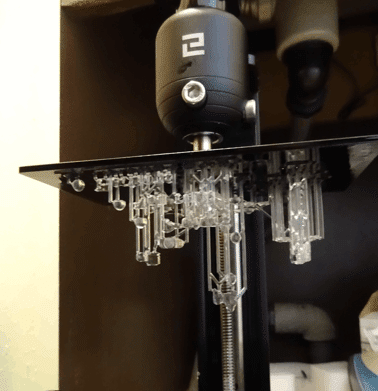

ちなみに、別のケースですが、造形物を剥がしとる写真はこちら。

ここでは、先に洗浄していますが、剥がしてから洗浄する場合もあります。

洗浄が多い

ところで、何度も洗う場面があるのが判りますか。

ここでレジンが特殊な溶剤(イソプロパノール)を使うタイプだと、洗浄液の扱いも気を使うので、個人で造形する時は、水洗いタイプのレジンの方がメリットが大きいと思います。

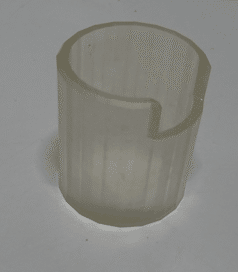

洗い終わった造形物

洗い終わった造形部は以下です。

透明感がある造形物ができました!

ところで洗い終わったあとは、多少くすんでいるのですが、洗う前は本当に透き通ってきれいです。

他の造形の写真を挙げます。

ガラス細工みたいで綺麗でしょう。洗浄後、適切なコーティングをすればこの様な透明感が出せる様なので、いずれ試そうと思っています。

何に使うかというと

ところで、造形したものは何に使うかというと、コードレス掃除機の柄をつなぐのに使いました。

嵌め込みが甘くてテープ貼りしているのはご愛敬です。

ちょっと商品が違いますが、以下の様な掃除機ですね。

造形物の3Dデータ

ところで、造形物を印刷する為のデータですが、これは3D-CADを利用してユーザが用意する必要があります。

大まかには、以下の3段階で用意します。

STLデータの用意

現在、3Dプリンタで多く利用されている立体データの書式は「STL」と呼ばれるものです。まずはこれをCADで作成します。

これは、色を除いた立体データであり、多くのCADで対応しています。ただし、立体データの書式は現在多数が乱立しているため、CADを導入する場合は、この書式が使える事を確認しておく必要があります。

よく利用されているCADは「Fusion360」というCADですが、今回はこれはつかわず、「ThinkerCAD」というCADを使いました。

これはWEBベースの無料CADで、凝った形(例えば回転体など)は作りにくいのですが、特に立体を移動させる操作がしやすく、初心者にはとりつき易いCADと思います。

3Dプリンタ専用ソフトに読み込み修正

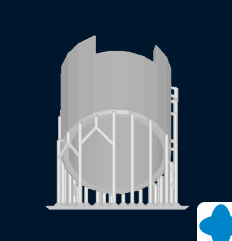

次に、作成したデータを3Dプリンタに付属の専用ソフトに読み込み修正します。

ELEGOO社の場合は、「CHITUBOX」というソフトを使います。

この専用ソフトELEGOO社の場合はWEB上からインストールできるのですが、どんな修正をするかというと・・・・

主に行うのは、角度の変更、サポート材とよばれる支えを付けること、それから空気穴をあける事です。

今回の造形では、真っ直ぐな角度で印刷していけるのですが、中には傾けた方が失敗なくできるものもあります。その場合は自立しないので、こうした支えを追加し、後でニッパーで切って仕上げます。

また、閉じた空間を持った造形物などは、どこかに小さな空気穴をあけておく必要があります。こうした修正を加えるのがこのソフトの役目です。

スライサーで印刷データに変換

最後にこのソフトで、印刷用のデータに変換して保存します。

印刷用データは、1層ずつ薄切りにしたデータを含んでおり、こうしたデータを作る機能をスライサーと呼びますが、このソフトはその機能を含んでいます。

ここまでの作業は全てPC上です。

出来たデータはUSBメモリに保存して、データの作成作業は完了です。

この記事が気に入ったらサポートをしてみませんか?