大陽製粉 |配管の行先に見る 持続可能な食の未来

日本の小麦生産者の多くは、自分がつくった小麦の味を知らない。農業の合間に自家製粉を行い、それを自らパンやうどんに加工して食べるのは、実際のところ現実的ではないからだ。

収穫した小麦は農協に出荷されるのが一般的で、集められた小麦は製粉工場に渡りひとまとめにして製粉される。米や野菜の生産者が自分の収穫物を自分で味わいながら次期の栽培に向けたヒントを得るのとは対照的な光景と言えるだろう。

そんな業界の“歪み”を指摘するのは、福岡で78年続く製粉メーカー・大陽製粉の鹿野晋社長。地場に根付いた中小企業として、生産者と向き合い、共生する食の未来を志す鹿野社長に話を聞いた。

高まる国産小麦需要、そのブームの裏で

2004年、硬質小麦「ミナミノカオリ」の誕生は、九州におけるパン用小麦粉の扉を開いた。

かつて国産小麦といえば、海外産小麦と比較してタンパク質が少ない=グルテンの形成が少ないことからパンづくりには不向きとされてきた。ところがこの20年ほどで品種改良が進み、その結果「ゆめちから(北海道)」をはじめ品質の高い国産小麦が続々と登場。需要は急増し、生産量も年々高まっている。

しかし一方で、パン用小麦の栽培は生産者の負担を増幅した。タンパク質含有量を増やすための窒素追肥など、パン用小麦は麺用や菓子用と比較するとどうしても手間がかかるのだ。

「作業負担は増える一方で、生産者に適切なフィードバックができていないという現実には長年やりきれない思いがありました」

そこで大陽製粉は、2013年に小ロットから大ロットまで幅広く対応できる多機能型ロール製粉プラントを増設。特に小ロットのオーダーメイド受注を強化することで、生産者が出荷後も自分の麦を追える環境づくりを目指した。

技師か、狂人か

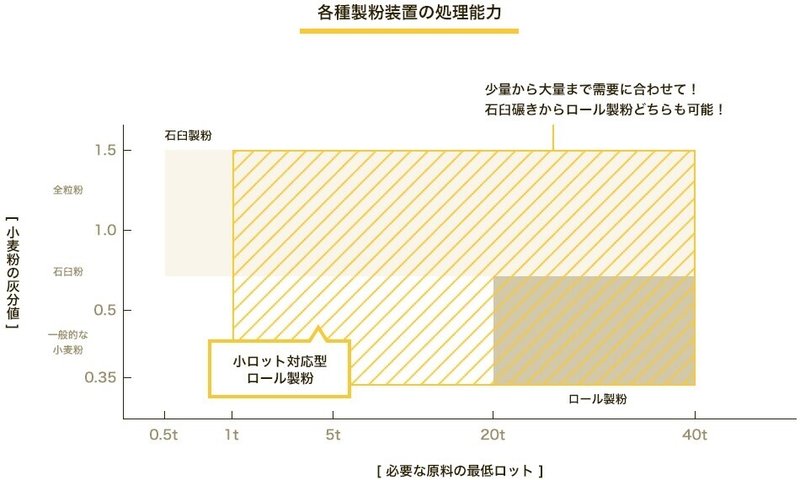

新プラントの導入で大陽製粉が目論んだのは、それまでのロール製粉や石臼製粉ではまかないきれなかった「小ロット×精製小麦粉」というニーズへの対応。

小ロットから柔軟に対応できる製粉プラントがあれば、これまで製造ロットが大きすぎるという理由で個別の加工製造を諦めていた小規模農家たちの可能性は大きく広がる。

ロットの大きさだけでいえば、従来の石臼製粉でも少量だけ挽くことはできた。しかし、石臼の場合は最終製品が全粒粉をはじめ灰分の高い小麦粉に限定されるというネックがあるため、現代日本の市場に適した精製された小麦粉をつくるにはやはりロール式製粉機の力が必要になったというわけだ。(下図、大陽製粉ホームページより引用)

プラント増設にあたり、大陽製粉は世界トップクラスのシェアを誇るスイスの製粉機器メーカー・ビューラーから技術者を招致。工場の製造責任者らと共に何度も繰り返し協議を重ね、思い描いた製粉プラントの実現に向け力を尽くした。構想から完成までには、実に5年の歳月を要したという。

「ビューラーの担当者にもかなり無理を言ったと思います。はじめは小麦だけを挽くつもりでしたが、全体の稼働を考えるとそこに特化するだけではうまくいかないだろうということになって。じゃあどうせなら当時筑後工場の古い機械で挽いてたライ麦もこっちで一緒に挽いたらどうか、それなら大麦も、デュラムも…と、あれこれ言ってるうちにものすごく複雑になってしまった。

うちには製粉の聖地と言われるスイスやドイツで技術者の資格を取った人間も複数在籍しているので、専門的な話ができて構想がどんどん膨らんだというのもあります。その上で、セオリーからするとまああり得ないことを色々やってもらいましたね」

その象徴とも言える光景が、製粉機の頭上に伸びる配管を辿った先にある。

スパウト(配管)室。製粉機が並ぶロール室の真上にあたる部屋の扉を開けると、そこには挽砕された粉を流す配管が無数に入り乱れた異様とも言える光景が広がっている。まるで一つの巨大な生命体かのようなその様相に、工場視察に訪れた製粉関係者たちも驚きの声をあげるという。「『狂ったことしてますね』とよく笑われます」

世界最高峰の製粉技術を詰め込んだプラント

配管のなかにはそれぞれ異なる種類の麦、異なる粒度のストック(小麦から最終的な粉になるまでの途中段階)が高速で流れており、次のローラーやふるいなど、粉が辿るルートはすべてオペレーション室のPCで管理されている。

近しい粒径を集めて同じ配管に流すにはどうするか、異なる麦の混入を確実に防ぐベストな方法は、無数に交わる配管=粉の通り道を最大限に活かす生産性の高い稼働システムとはーーなど様々に考慮を重ねた結果、配管の数は日本の平均的な製粉会社の倍ほどになった。

また、粉を吸い上げる管の中のエアー量も、麦の比重によって変えなければならない。よく見ると配管の太さが一本一本異なるのはそのためだ。

ひとつのプラントにこれだけのルートを設けるメーカーは世界的にも見ても珍しい。工場のオペーレーターたちは、製粉に対する厚い知識と併せて、工場全体の生産状況を細かに把握し進行を調整する管理能力も要求される。

「機械と人の力がかけ合わさって、品質面、安全面共に満足できる良い形が実現できたと思います。規模としては大きくありませんが、製粉の歴史が詰まったプラントになったんじゃないかな」

生産者が自分の麦を味わい、自ら評価できる機会をもっと増やしたい、と鹿野社長は続ける。

「自分の麦を食べて『今年の出来は最高だな!』とか『風味が弱い気がするけどなんでだろう?』と、まずは知って、感じてもらいたい。そうすれば、じゃあ次もっと良いものをつくるためにはどうしようかって生産意欲も自然に向上するはずです。

そういう循環のきっかけを、私たちが積極的につくっていかないといけないですし、それって結局商品の価値を高めることもつながっていく。“持続可能”って、そういうことじゃないでしょうか」

健全な食の循環を目指して

とはいえそれだけでは結局いつかは成り立たなくなる日がくる、と鹿野社長は警鐘を鳴らす。

「人口が減り、胃袋の数も減り続ける一方で、日本の小麦生産者も年々高齢化が進んでいます。未来を担う次の世代に魅力的だと感じてもらえるように、業界全体が変わっていかなければならないんです。そのために、生産者だけでなく、食材を扱うシェフや食べる消費者、みんなで食の循環を健全化していく。自分の目の前にある食材がどういう経緯でできたのかということに、誰もがもっと関心を持つ時代にしていかないといけないと思います。

たとえばスイスは物価が高く、同じヨーロッパでも地元産と他の地域のものを比較すると値段が倍ほど違うこともあります。それでも彼らは地元のものを買って、食べる。地元でつくられているものを理解し、愛しているからでしょう。

日本もそんな世の中に近づいていけば良いなと思います。食べるだけで大好きな故郷を守れるって、素敵なことじゃないですか?

生産と消費の間に立つ私たちにも、当然責任があります。もっと生産者の努力に報いる取り組みを広げて、シェフや消費者にも良いものを、その裏にあるストーリーと共に届けていかないといけない。

正直小ロットって非効率的ですし、生産性だけ見れば決して高くありません。それでも、そこにある価値をきちんと届けていくことはこの土地の資源に支えられてきた私たち企業が果たすべき使命だと思います」

■大陽製粉

〒810-0071 福岡市中央区那の津4丁目2番22号

HP:http://www.taiyomil.com/index.php