製造業プラットフォームのリアル~まだ旅は始まったばかり~

キャディという製造業向けプラットフォームサービスを運営しているスタートアップでサプライチェーン構築責任者をしている湯川と申します。(note初投稿、↓こんな感じの人間です)

キャディに出会ったのは2年少し前、出会った当初は浅草のガレージで10人位でサービス運営していた頃でした。業界に対する課題感と泥臭さと技術力の高さに惹かれて、出会ってすぐにどうやって入るかを話していたのがついこの前のに感じます。あっという間に過ぎた約2年でした。

私はキャディに入ってからパートナー開拓/関西拠点長→技術営業西日本責任者→SCM本部でサプライチェーン構築責任者/材料調達責任者とビジネス側でもより製造の現場に近いとこに居続けてきました。キャディもなんとか3年がたち、自身の振り返りも兼ねてキャディが支えられてきた製造業の現場(リアル)を少しでも読者に伝えられたらと思い、筆を執りました。少しでも製造業の面白さ(ポテンシャル)を感じて貰い、興味を持ってくれたら嬉しい次第。

あ、あとこの記事はCADDi Advent Calendar 12日目の記事です!

キャディがやろうとしていること

プラットフォームサービスと言っても何をしようとしているのかよーわからんというのが実態かなと思います。横文字ってわかりづらいですよね。

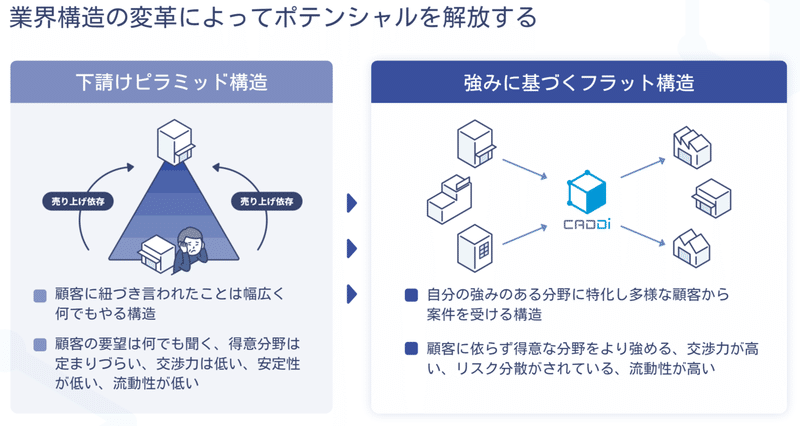

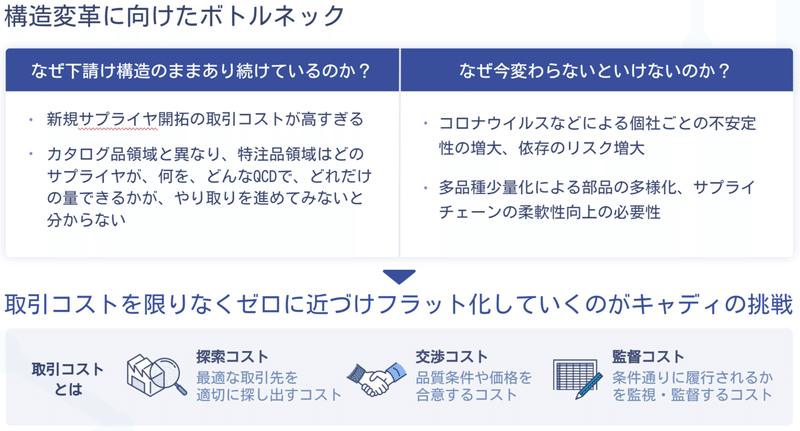

簡単にいうと「製造業における取引コストを限りなく0に近づけて製造業の生産性をあげる、その上で一緒に成長する」ということをしようとしています。

(以下、説明資料参照)

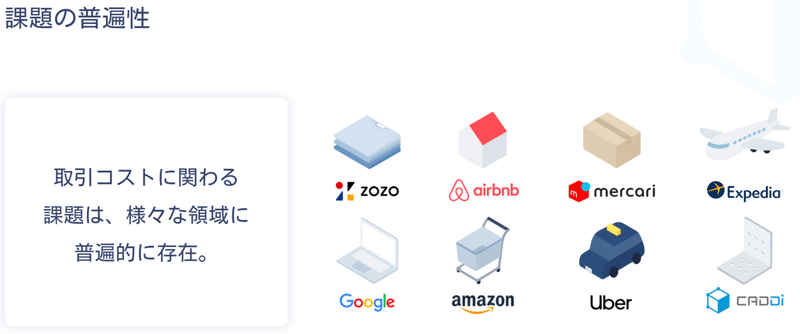

身近なサービスでイメージして頂くと以下みたいな感じです。

じゃあどうやってこの取引コストを取り除こうとしているのかですが、端的にいうと「取引コストを全てキャディで請け負って、サービスを提供する」という手法を取っています。取引する対象物はどんなものかというと、以下のような特注部品です。

上記のような装置部品に使用される特注部品が主です、最近はプラントやコンシューマー向けの装置で中量生産品なども請負っています。この手の部品は材質/大きさ/形状/表面処理/熱処理などで何億通りではきかない位に無数のパターンがあります。この複雑性が製造業x少量多品種の市場において取引コストを大きくしています。

このパターン化がめちゃくちゃ難しい世界で「取引コストをすべて請け負ってサービス提供をする」とどうなるか、そうです内部はめちゃくちゃハードワークになります。十何年も調達していた熟練の方々のしている業務をすべてキャディで請け負う為、「よしな」に言語化されていない要件などが隠れていたりして問題も起きます。なのでさらにそれを解決すべく更にハードワークします。私たちがハードワークするなんて当たり前なんですが、何よりも支えてくれているパートナー(加工会社)がいます。今回はそんなハードにキャディを支えくれているパートナーさんやメンバーの一例お届けできたらと思います。

事例①超速製造のパートナーさん

製造漏れ発覚、、、

創業して1年が経った頃、初めて装置一式部品製造(数百点)を請け負ったことがあります。お客さんは商社で最終のお客さんは教えて貰らえずで、部品の用途も不明という状態で製造がスタートしました。事前に取り交わしされた仕様と納期で製造を進めていたところ、完納数日前(あれはGWの前日だったような)になんと製造漏れが発覚。(正確には製造途中で仕様の確認で滞留していた)今ではあり得ないですが、なんと普通に作ったら1カ月はかかる部品、、、、。しかも状態発覚してからわかったことですが、用途は自動車の部品製造ライン向け、、、ラインが止まります。

なんとか完納

結果、ある会社に1週間かからずで作って貰いました。いまでは弊社の主力パートナーさんでもあるMAさんです。(MAさん情報は以下参照)

当時は取引が始まった位の状態で上記のような無茶をおねがいできるような関係でもなかったのですが、漢気でなんとかして頂きました。製造業ではこういったトラブルが少なからずあります、MAさんはそこもわかって当時まだ若い弊社を助けるつもりで手を差し伸べくれました。(そもそも超速で作れる力を持っているMAさんがすごいのですが)

事例②:トラブル対応をポジティブに捉えるカルチャー

図面に記載ないのに、、、

ある半導体向けのお客さんの装置部品で「バフ研磨#400」と図面記載のある部品が数十点あったのですが、実際に求められている研磨目は#600位に近いレベルでした。現場で装置に設置してからあれ?とお客さんもなり連絡を頂きました(その時点で夜になっていました)。これはとにかくどちらが悪いとかでなくまずは1秒でも早くお客さんが求める部品を完納して現場の遅れを取り戻すことが最優先とお客さんの製造現場とパートナーさん(加工会社)を行き来して問題解決を図ろうしました。物理的に手で運んだりもしないといけなかったので数名で行くことになりました。

トラブル対応をポジティブ捉えるカルチャー

翌日上記のメンバーのうち一人である若いメンバーと話していたら「不謹慎ですが、今日が楽しみすぎて寝れなかったです!!」と目を輝かせて言っているのです。理由は、ある意味現場に行ける=顧客の課題と向き合える=自身の顧客解像度があがる、という思考だったのです。正直こういった思考が若いメンバーにも浸透していることをとても心強く思いました。10数年この製造業に携わってきている私はトラブル対応の大変さも面白さもわかっているのですが、初めての人や若い人にとっては辛い場面も一定あります。(現場で職人さんにどやされることもあります)社内ではこの前位からトラブル発生に対する言及(真因追及)と並行してトラブルシュートの賞賛もしていた時期だったのでそういった効果だったのかもしれないです。

事例③個に向き合う

顧客に常駐して何でも手伝う、、、

自動車部品や半導体部品の製造装置を作られているある顧客で、どうしても事業上短納期になる&仕様情報が図面に載り切っていない&図面が大量にある&調達人員が約1名という状況の会社がいました。ある大型物件を弊社が受注した際に、一人常駐し手配を一定手伝うということで、顧客の工場にあるメンバーが常駐することになりました。常駐して彼がやったことは何千とでてくる紙図面の仕分け(分類わけ=板で作られているか、パイプからかなどなどをして発注先選定の軸にする)やPdf化、Excelの使い方指導、荷受け代行などなどきりがないですが。地方の工場で一人常駐して朝早く出勤して夜遅くまで業務代行をしてホテルに帰ってきてから自身の業務(社内メンバーとの連携や手配管理等)を行うという獅子奮迅ぶり。(顧客に彼が常駐しながら各パートナーには生産管理/品質管理機能として他メンバーも常駐していました)

生まれた新システム

上記仕分けるという作業は非常に重たく(数千図面もあればジャンプ10冊近くの厚さになります)、その作業は図面を検索する、図面単位で製造情報(原価/製造元/手配状況等)と紐づけるなどあり数日かかります。これに発注処理などもいれたらゆうに2週間近くかかります。手前の前整理をすべて一連で秒でできたら最高じゃないでしょうか?はい、社内で開発しちゃいました。社内では超速でできるようになっています。

こういったアナログな作業をしていると実際の負荷やそれがなくなった時の効果、その効果の拡張性みたいのが見えるようになるんです。地道に現場で顧客と向き合うことと非効率を効率に変える技術を両方持っていて初めて良いサービスが作れるというもの。

まだ旅は始まったばかり、、、

正直、もっとお伝えしたい事例があるのですが飲みながらでないと話せません(笑)興味ある方は隔週でCADDi BARを開催しているので是非ご参加ください、製造業の未来について熱く語り合いましょう。(湯川までDMください)

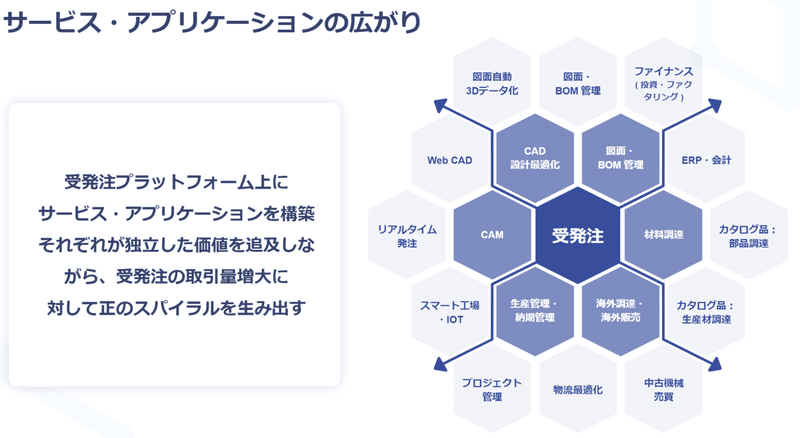

キャディは顧客、パートナーとキャディがやろうとしていることに共感してくれている方々に支えられてきました、創業から3年がたち従業員も150名を超え、上記のような図面管理システムだけでなく原価計算システム/生産管理システム/自動見積システムなどと取引コストの最小化を内部では実現し始めています。

が!!!まだ全然です、まだまだたくさんあります、製造業は課題だらけです。顧客側もそうですが同じようにパートナーさん側も非効率がめちゃくちゃあります。物流、ファイナンス、材料、設計と言い始めたらきりがないです。こんな感じでサービスも拡げていくんですがキリないです=最高です。

これを実現していくにはキャディがしっかりと間に入って現場で「個に迫り続ける」ことでしか道は拓けないと確信しています。そんな泥臭い仕事も厭わない製造業を愛する方と一緒に働きたい!!(社内外問わず)

色々書きましたが、伝えたいことはキャディの事業側はめちゃくちゃ泥臭くやっています、もっとやります。これでもかってくらいやります。ということです。今後はもっと面白いこと書こうと思います。お付き合いいただきありがとうございました。