ユニバーサルデザインの強化書167 見える化13 80年前-トヨタにおける見える化の歴史と事例:現場力向上の源泉

見える化13 80年前-トヨタにおける見える化の歴史と事例:現場力向上の源泉

はじめに

トヨタ自動車は、世界屈指の自動車メーカーとして知られるだけでなく、「見える化」の成功企業としても有名です。

現場の状況を可視化することで、問題を早期発見し、改善を促進する仕組みは、トヨタ生産方式(TPS)の核となる重要な要素です。

本コラムでは、トヨタにおける見える化の歴史と、代表的な事例を紐解きながら、その効果と実践方法について考察します。

トヨタにおける見える化の歴史

トヨタの見える化の歴史は、1940年代にまで遡ります。

当時、トヨタは戦後の混乱の中で生産性を向上させる方法を模索していました。そこで、当時の社長であった豊田喜一郎氏は、「かんばん方式」を導入しました。

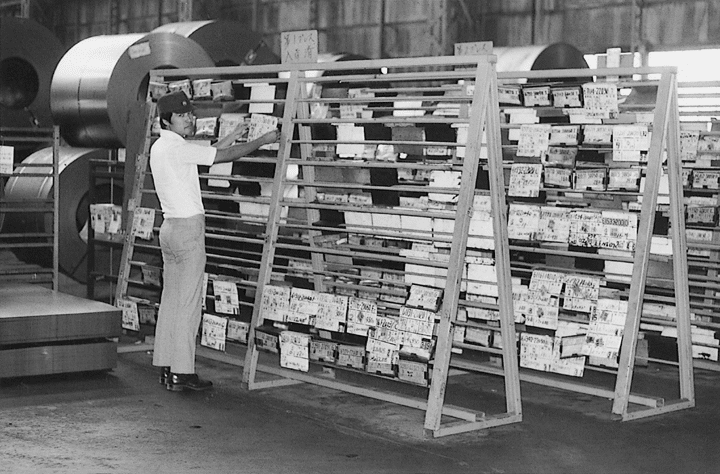

かんばん方式とは、トヨタ生産方式で必要なものを必要なだけ作り、ムダを省くことを目的としたジャストインタイムを実現するための方式です。

ジャストインタイムが、トヨタ自動車の創業者である豊田喜一郎によって提唱されたのは1938年ですが、第二次世界大戦の影響で、現場で導入され始めたのは1948年頃でした。

当時のトヨタは過剰在庫で経営が圧迫、それを解消するための手段としてジャストインタイムが必要でした。

ジャストインタイム方式を実施するために、当初採用されたのは「スーパーマーケット方式」です。

スーパーマーケット方式とは、当時のトヨタ社員が、アメリカに研修旅行に行った際に、スーパーマーケットで顧客が欲しいものを買う様子にヒントを得て考案された方式です。

スーパーマーケットは、顧客のニーズに応じて、必要な量のみを仕入れて在庫にしておきます。

そこで、スーパーマーケットのように顧客のニーズを把握して、顧客が必要とする分だけを調達すれば、過剰な在庫が生じにくいと、当時のトヨタの社員は考えました。

このスーパーマーケット方式を、さらに合理的なスタイルにしたのが、かんばん方式。トヨタの全工場に導入されたのは1963年のことです。

かんばん方式は、生産に必要な部品を必要な量だけ、必要なタイミングで供給する仕組みです。そのために、生産ラインに部品の在庫状況を示すカード(かんばん)を掲示することで、在庫の過剰や不足を防ぎ、生産の平準化を実現しました。

参照:https://www.toyota.co.jp/jpn/company/history/75years/text/entering_the_automotive_business/chapter1/section4/item4.html

これが、トヨタにおける見える化の原点と言えるでしょう。

その後、トヨタはかんばん方式に加え、様々な見える化手法を開発・導入してきました。代表的なものとしては、以下のようなものがあります。

①アンドン:

作業進捗状況や異常発生を知らせる灯火

参照:https://www.toyota.co.jp/jpn/company/history/75years/text/entering_the_automotive_business/chapter1/section4/item4.html

②5S:

・整理

・整頓

・清掃

・清潔

・躾

による職場環境の改善

③ポカヨケ:

不良品発生を防ぐ仕組み

④情報ボード:

生産状況や品質データなどを可視化するボード

これらの手法を組み合わせることで、トヨタは現場のあらゆる情報を可視化し、問題を早期発見・早期解決できる体制を構築しました。

代表的な見える化事例

トヨタにおける見える化の事例は数多くありますが、特に有名なものをいくつかご紹介します。

⑴エンジン組み立てライン:

エンジン組み立てラインでは、作業時間や不良品発生率などをリアルタイムで表示する情報ボードを設置しています。これにより、作業者は自分の作業状況を常に把握し、改善点を見つけることができます。

⑵プレス工場:

プレス工場では、金型の状態を色分けして表示することで、金型の劣化を早期に発見し、メンテナンスを行うことができます。

⑶塗装工場:

塗装工場では、ロボットによる塗装作業の状況を可視化することで、塗装ムラや塗料の無駄を減らすことができます。

これらの事例は、見える化が単なる情報共有ツールではなく、問題解決や改善活動に直結するものであることを示しています。

見える化の効果

トヨタにおける見える化は、現場の生産性向上、品質向上、コスト削減など、様々な効果をもたらしています。

●効果①生産性向上:

見える化により、作業のムダやムラをなくし、作業効率を向上させることができます。

●効果②品質向上:

見える化により、不良品発生の原因を早期に発見し、再発防止策を講じることができます。

●効果③コスト削減:

見える化により、在庫の過剰や設備の無駄を減らすことができます。

●効果④従業員のモチベーション向上:

見える化により、従業員は自分の仕事が全体の中でどのように貢献しているかを理解することができます。これにより、従業員のモチベーション向上につながります。

見える化の実践方法

トヨタの見える化を成功させるためには、以下の点に留意する必要があります。

留意❶▶︎現場の課題を明確にする

見える化を導入する前に、現場の課題を明確にすることが重要です。課題を明確にすることで、必要な見える化手法を絞り込むことができます。

↓

留意❷▶︎従業員を巻き込む

見える化は、現場の従業員と協力して行うことが重要です。従業員の意見を取り入れながら、効果的な見える化手法を検討しましょう。

↓

留意❸▶︎継続的に改善する

見える化は、一度導入すれば終わりではありません。現場の状況に合わせて、継続的に改善していく必要があります。

まとめ

トヨタにおける見える化は、単なる手法ではなく、経営哲学とも言えるものです。見える化を通して、現場の力を最大限に引き出し、組織全体のパフォーマンスを向上させることが、トヨタの成功の秘訣と言えるでしょう。

追記:

◆可視化

見えないものを見えるようにすること

=visualization

◆見える化

可視化を常に確認できる状態にしておくこと

=mieruka(日本語が英語化)

参考文献

* 大野耐一著『トヨタ生産方式』 (ダイヤモンド社)

* 島田陽介著『見える化で成果を出すトヨタの仕組み』 (日経BP)

* トヨタ自動車株式会社公式サイト https://global.toyota/

This image may differ from the actual object or appearance.

Generated by DALL-E3.

This image may differ from the actual object or appearance.

Generated by DALL-E3.

Think Universality.Think Difference.

m.m

この記事が気に入ったらサポートをしてみませんか?