【イベントレポ】鋳造IoTLT Vol.6

今日は久しぶりのイベントレポです。

2022年8月26日に開催された「鋳造」と「IoT」の勉強会、鋳造IoTLTについてレポートしたいと思います。

鋳造IoTLTも今回で第6回です。オンラインになってからは必ずみるようにはしていますが、鋳造という金属加工業のなかでもイメージ的にはITと結びつかない世界ですが、実は温度や湿度など様々なデータを駆使するもので、かつ過酷な環境、長時間の監視が必要・・・とIoTの活躍する領域は多く、毎回毎回いろんな実用的な工夫に溢れた事例が発表されていています。きっと他の製造業でも使えるネタはたくさんあると思いますので、ぜひ動画の方も見てください、

<動画はこちらです>

オープニング

オープニングはふじわらさんからのIoTLTのイベントやコミュニティの説明かです。特徴的なのは「鋳造」の説明でした。

鋳造は溶けた金属を砂や金属の型に流し込んで形を作る非常に古くから行われている技術で、様々な形状を作れること、少量生産から大量生産まで対応できる古くは大仏や梵鐘から身の回りではマンホールの蓋まで様々なものを作るのに用いられています。

そんな鋳造業界ではIoTに取り組むテーマはあるもののイメージ的な問題などからなかなかIT業界とは結びつきにくい課題をのをみんなで楽しく取り組もうということで始めたそうです。「前を向けばみんなともだち」です。

LT1: 事務所のCO2計ってみた:おのさん(0:05:20〜)

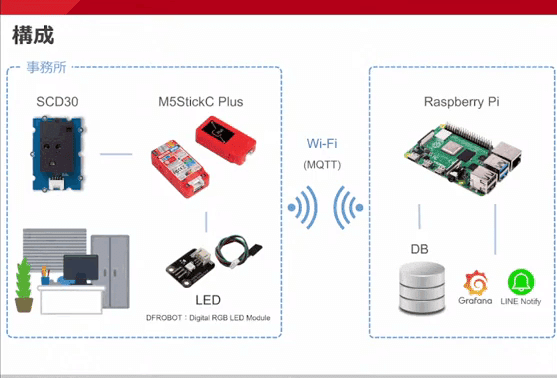

LT一番手は岡山県で鋳物を製造しているアサゴエ工業のおのさんから。コロナ対策や職場環境の改善のため、装置を作って事務所の中のCO2濃度を測定してみた話です。

SCD30というセンサーにM5Stack、RaspberryPIを接続して、測定する装置を作成したそうです。CO2濃度が高くなるとLEDが点滅し、M5Stackのディスプレイの色が変わる様になっています。

センサー(SCD)のサンプルプログラムが豊富で助かったとのことでした。

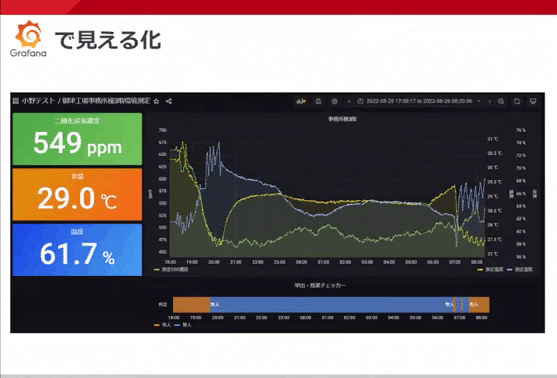

さらにRaspberryPIに取り込んだデータはLINE Notifyを使って基準値を超えたときに通知されるようにしたり、GrafanaというBIツールで見える化できるようにしたそうです。Grafanaのデータで事務所に人がいるかの判定をして残業の状況の確認にも使用したそうです。

LT2: 新卒研修でラズベリーパイを使ってみたなかむらさん(0:12:10〜)

LT2番手はヨシワ工業の中村さん。

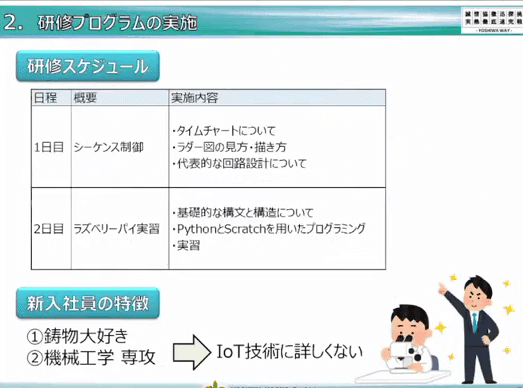

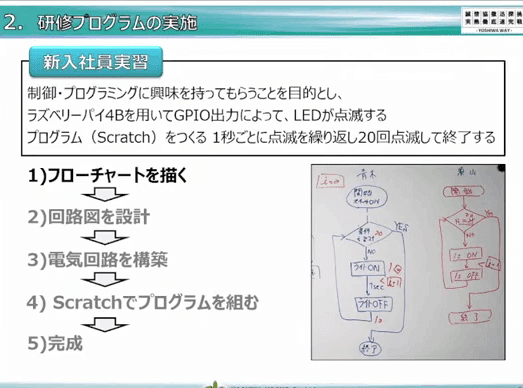

ヨシワ工業では会社の方針でスマートファクトリーの推進を行っており社内の人材育成や苦手意識の払拭を行う活動の一環で新入社員に向けて行った研修を中村さんが中心となって行いました。

課題はRaspberryPIを使用してLチカをするという基本的なものですが、フローチャートを描き、回路設計や、抵抗値の計算、Scratchによるビジュアルプログラミングという全体を網羅した内容です。

これを入社4年めの外部講師なしで計画し、実行したのが素晴らしいです。

LT3: 工作機械の稼働状況の見える化:やまもとさん(0:17:30〜)

次は石川県かほく市で鋳造や機械加工などを手掛ける石川可鍛製鉄株式会社の山本さんのLTです。

内容は機械加工部門での工作機械の稼働状況を記録し、ひと目で把握する取り組みです。

パトランプに取り付けられた光センサーを使って稼働状況をマイコンで判定し、その結果をサーバ荷送りデータベースに蓄積し、その状況を社内マップ上に表示するという仕組みです。

光センサーが周囲の影響を受けないように粘土で覆ったり、メンテナンスを意識した位置に取り付けるなどの工夫をしたとのことです。

LT4:カードとIoTを使った職員の居場所の見える化:おくたにさん(0:26:00〜)

LT4番めは石川県の公設試験研究機関で県下の企業に対して技術指導や検査・分析をしている石川工業試験場の奥谷さんの

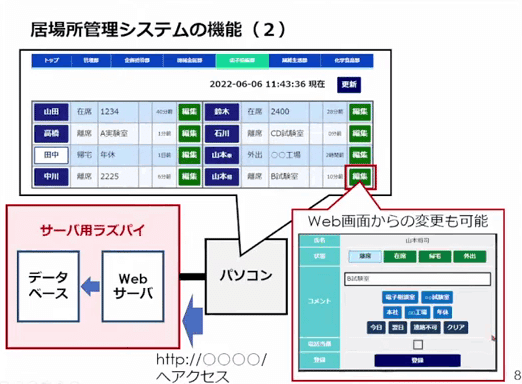

いろいろな業務に従事している職員の居場所の把握を従来のホワイトボード管理からIoTを使って自動化・見える化した話です。

システムはカードリーダーとRaspberryPI中心で構成されています。さらにデータベースの更新もRaspberryPIを使って行っています。

更新はカードリーダーからだけではなくWebからも出来、それぞれの職員の居場所がWebから確認できるようになっています。

<詳しくはホームページにもあります>

技術ニュースVol46 No4 自分たちで作る「身の丈IoT」

LT5 : 勤怠管理にRPA使ってみました!:てらださん(0:31:45〜)

LT5番目は静岡県のフルモード鋳造法という方式で鋳造を行う木村鋳造所の寺田さんの発表です。

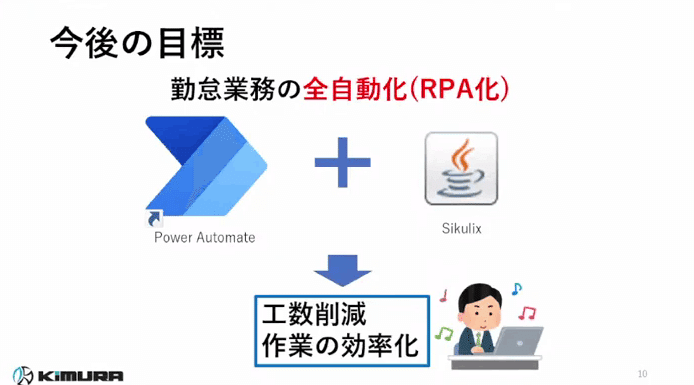

内容はグループウェアを導入し電子化した勤怠データを勤怠管理にコピーする作業をフリーのRPAを使用して自動化・正確化したお話です。

ロボットの稼働を安定化させるためにウェイト時間を設定して画像認識の精度を上げたりと工夫をしたそうですが・・・・・グループウェアが変更になってしまい作り直すことになったそうです。今は抽出するプログラムを作ってもらってこれから自動化を行うそうです。

RPAは複雑な業務の自動化は難しく、RPA化の際は向き不向きを考えて作業の簡略化や見直しが必要とのことでした。

LT6: 鋳造工場における見える化とデータ活用しおみつさん(0:38:50〜)

次は自動車や産業用機械の鋳鉄部品をつくる中央可鍛工業株式会社のしおみつさんのLTです。

発表内容は見える可やデータを基にするときのポイントの話です。

エネルギー値を測定することによって溶湯作成時間を無駄なく調整したり、エア漏れを発見したり、MotionBoardを利用して生産データを見える化した事で製品の重量などのばらつきの確認や砂処理の温度や水分により散水量を調整したりと様々な改善にデータを使用している事例が紹介されました

データは地道な改善活動のなかで活用され、万案歩留の向上や生産性の工場に繋がっているだけでなくCO2の削減にも寄与しているそうです。

みえる化はターゲットを明確にしたスモールスタートが重要とのお話でした。

LT7: いろいろやってみた:あきおかさん(0:47:30〜)

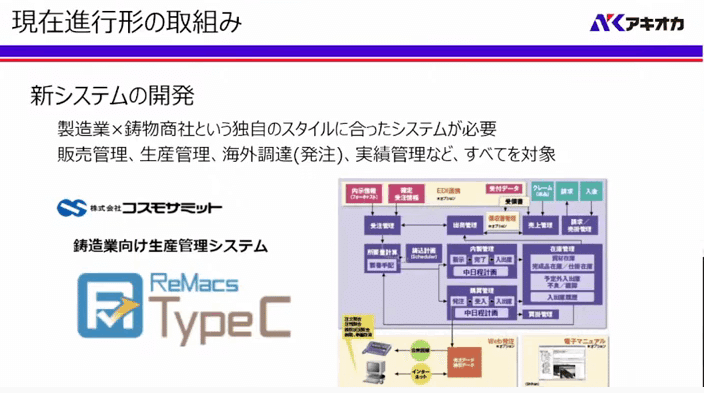

LT7番目は株式会社アキオカの秋岡さんの発表。

製造業×鋳物商社という独特のスタイルを支える新しい取り組みが紹介されました。

パッケージソフトをベースにカスタマイズしたシステムで社員ひとりひとりに持たせたタブレットから生産情報をリアルタイムで収集し、事務所からでも状況がわかるようにしたり、DocuWorksを導入してペーパーレス化を測ったりしているそうです。

これからは模型精度の管理やAR・VRの活用なども進めたいとのことです。

LT8: ものづくりデジタルカイゼン~明日を変える! ローコスト:大久保さん(0:56:00〜)

次は株式会社電子技術指導センターの大久保さんの発表。

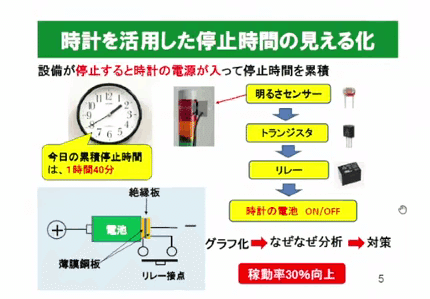

カイゼンの一歩は見える化・数値化〜そして小さな一歩ということで時計を使用した停止時間の見える化の事例が紹介されました。

100円ショプの時計の電源のON/OFFを利用して設備停止時間だけ時計を進めさせることで累積の停止時間を測定する仕組みです。このデータを基にしたカイゼンで稼働率が向上したそうです。

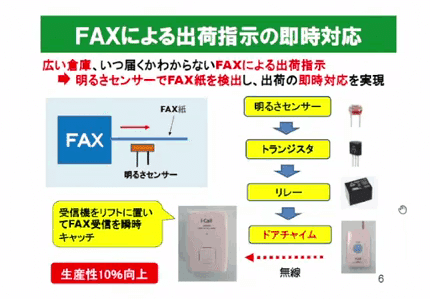

同じような仕組みによりFAXの到着を瞬時にキャッチして担当者に知らせたり加工が終了したことをCAD室の社員に自動的に伝える、機械の停止の通知などのカイゼンで生産性がアップした・・・など数多くの事例も紹介されました。

デジタル人材の育成が重要ということでした

LT9: デジタルしてたらおじさんがトランスフォームした件:まてぃーさん(1:07:50〜)

次のLTは設備メーカーである渡辺鉄工株式会社のまーてぃさん。

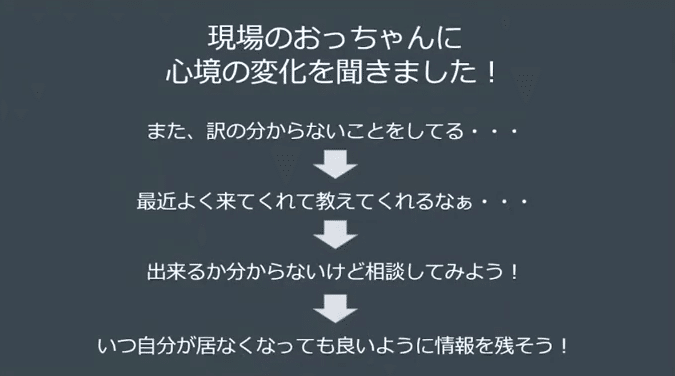

お客様企業の自動化を低難する設備メーカーとして自分たちの仕事を改善できるよう若手を中心に現場の作業をテーマにしたデジタル教育を実施し、教育を受けたメンバーが中心となりデジタル活用による業務改善を色々進めてきたそうです。

その活動が定着した結果、ベテラン勢の心境に変化が起こり、自分のノウハウのサイトを作ったり、開発したツールを積極的に使ったりするようになったそうです。

本当に隣でITを見せることでITアレルギーが減った・・というお話でした

LT10:コントローラーを通して製造現場の見える化を:加藤さん(1:17:29〜)

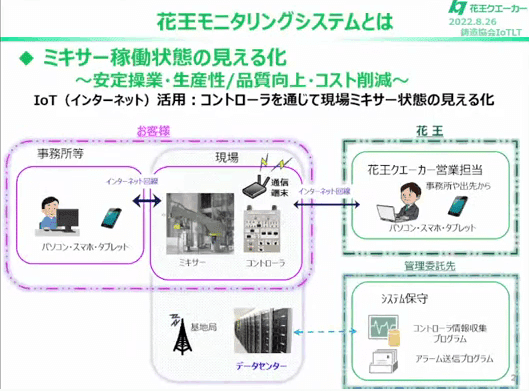

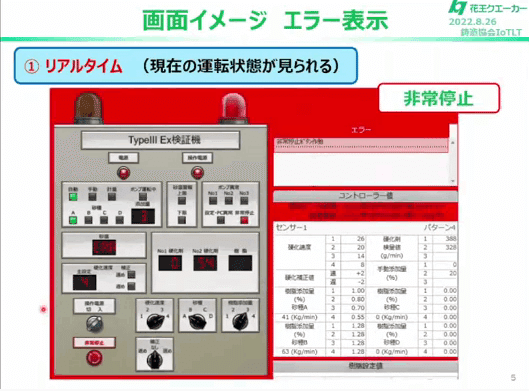

10個目のLTは花王クエーカーの加藤さんの発表です。

内容は砂の造形のミキサーに薬剤を注入する装置の情報を通信端末で集めてミキサーの稼働状況や故障やトラブルの早期発見ができるようになる仕組みのお話でした。

コントローラーそのまんまの表示でわかりやすく状態を示したり、グラフを使って時系列に状態を確認したりすることが出来ます。

グラフによる分析の結果、硬化剤の種類の適切な変更や老朽化したポンプの予測交換につながったり、アラームによって利用者とメーカー同時に通報され素早いトラブル対応につながるそうです。

LT11: 溶解分析データ活用と効率化:原さん(1:25:10〜)

LT11番目は富山県高岡市にある鋳鉄鋳物の製造を行う株式会社協和機械製作所の原さんからの発表です。

従来行っていた妖怪成分調整は電卓を使用して計算していたため、ミスが多く歩留まりの悪化に繋がっていました。それを分析装置から出力されるCSVデータを使用した方法に改善しました。これによりミスが低減されました。

さらにデータをサーバ上に共有したことで、どこのPCからもアクセスでき、データの分析や状態の監視などに活用されるという波及効果も生み出しているそうです。

LT12: パトライトのかわりに Philips Hue を使った話:ながしまさん(1:25:10〜)

次は栃木県那須塩原にある錦正工業株式会社の長嶋さんの発表です。

今回の話は既設のIoTの仕組みからパトライトにデータを送る仕組みという内容です。単純に知るというだけならパトライトは最高の見える化ツールです。とはいえネットワーク対応型のパトライトは1台7.5万円と高価なため Philips Hueというスマートライトデバイスを使ってみたそうです。

信号を帰ると色が変わり、1台7〜8千円と安価でJSONでのデータのやり取り、様々なプログラムからの利用もできるというので浴槽用の器具(カバーや電源)と組み合わせて使用したそうです。

サーバからHueブリッジという機器にHuiAPIでデータを送るだけで、いい感じに色を変えて点灯してくれる仕組みになっています。

今は砂処理装置の砂回収の状況や砂再生機の運転状況の確認に使用しているそうです。

LT13 : ショットブラストのショット玉不足検知:下島さん(1:40:45〜)

ラスト前のLTはIoTクラウドサービスを提供しているアンビエントデータ株式会社の下島さんから、一番手でLTをしたおのさんのアサゴエ工業との共同実施案件の紹介です。

モーターで羽を回転させショット玉を飛ばして砂おとしをするショットブラストはショット玉が少なくなると性能が低下します。それを検知して補充をするように通知する仕組みを作りました。

ショット玉がなくなると羽が空転しモーター駆動電流が低下する特性を利用し、電流を測定することでショット玉の不足を検知します。8台のを芋づる式に連結して使用するセンサーとRaspberryPIを使用して測定装置を作りました。M5Stackをしても構築可能だそうです。

これにより電力が一定以下になったときにLINE Worksで通知したり現場のモニタに欠乏している機器を表示したりできるそうです。

LT14 : 中小企業のデジタル化のトピック:オオカワマサシさん(1:50:00〜)

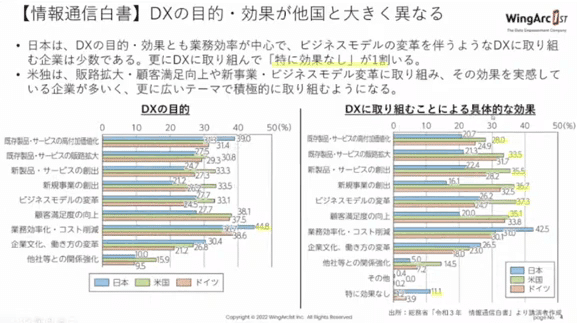

最後のLTはウィングアーク1stの大川さん。

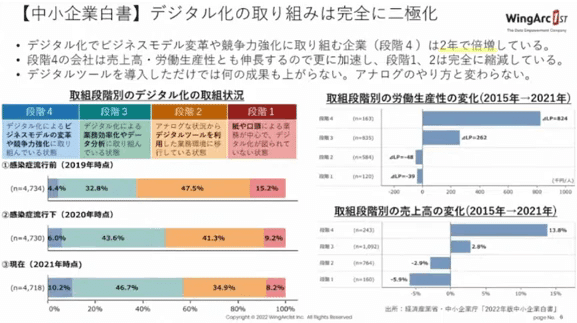

内容は中小企業白書や情報通信白書からの最近の中小企業におけるデジタル化のトピックの紹介です。

日本におけるDXの目的が欧米に比較して「業務効率化」のウェイトが高かったり「特に効果がない」という回答が1割もあったりするという特徴があり、本来のDXに至っていないまま疲弊している様子が垣間見れるとのことです。しかしすでにDXに取り組んでいる(疲弊している)のは都市部の大企業が中心なので地方の中小企業は本質的なDXに取り組める可能性が高いと考えられるとのことでした。

そして中小企業白書のデータではDXへの取り組みで「ツールの導入」だけの企業は生産性が低下し、「事業の変革」に取り組んでいる企業は売上高や生産性が上がっているという二極化しているということもわかります。

「事業の変革」に取り組んだ企業はDXの効果が営業力強化や市場や顧客の変化への対応を挙げていて、多岐にわたる副次効果も得られているということもわかります。

クロージング

クロージングはIoTLT主催ののびすけさんから。今回の内容がバリエーションが増えたこと、色んな企業や職種の方が増えてきたことを実感したとのコメントが有りました。

いち参加者としてもそう思います。

この記事が気に入ったらサポートをしてみませんか?