#5 自分で作るルール🥋

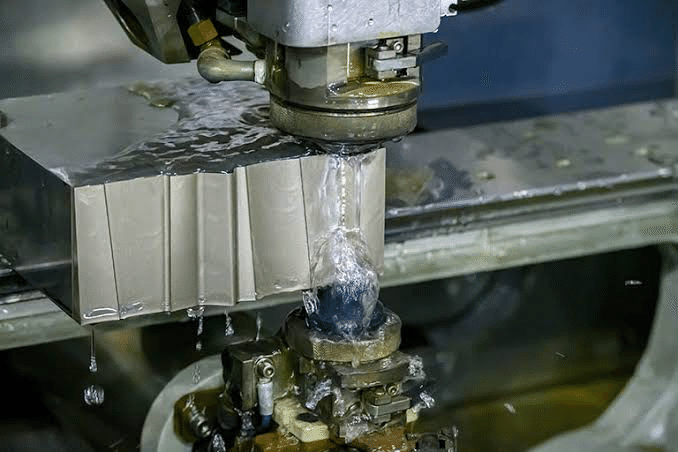

タイトルの画像。拾いものですが、私がワイヤーカット担当になった時もまさにこんな感じでした。

ワイヤーカットはワイヤー線をZ軸上下のダイスで固定して垂直度を出します。

この機械は下軸が固定で上軸がUVの動作を兼ねて角度を振ります。

切削加工機の様に重切削にならないので機械剛性はそんなに必要ない。

その影響もあり、Z軸を上げる(厚いワークを加工)と、UVの位置関係がズレてきて、垂直度が出なくなってくる。

ちょっと分かりづらいが、この画像の様に上下のダイス(見えないが)の外側に電極チップがあり、ここにワイヤー線が接触していて電気が流れる。

ワイヤー線は種類にもよるが、一般的なのは鉄芯の周囲に真鍮がコーティングされており、アーク放電の影響で真鍮層が摩耗する。

摩耗し続けると、鉄芯が溶融してしまうのでワイヤー線が断線し、加工が続けられなくなるので、ワイヤー線は特定の速度で常に供給される。

そのワイヤー線は5kgとか10kgのボビンで提供されるため、無限に加工を続けることはできない。

また、排出されたワイヤー線は機械の後部に排出されるが、リールで巻き取るというものではなく、自然排出なので、排出量を確認しながら加工をしないといけない。

そんなワイヤー線の管理はなかなか厳格で、排出はピンチローラーで排出されるが、その周囲には上流水が必要で、スラッジで汚れた水が入り込むと、排出ユニット内にスラッジが蓄積するのでアラームの原因となる。

また、ピンチローラーの圧着力が強すぎると、排出時にワイヤーがジャミングしてしまうし、弱すぎると排出のテンションがかからずに排出アラームが出る。

また、先に説明したダイスはセラミック製のワイヤー線径とほぼ同径で作られている(数μの余裕がある)ので、長時間の運転で摩耗し、ワイヤー線とのギャップが大きくなり、精度に問題が出る。

さらに、電極チップも常にワイヤー線が接触し、電気を流し続けるので、こちらにも微量ながらアーク放電が起こるため、運転し続けると摩耗してしまう。

ここら辺りまでで集約すると、、、

・ワイヤー線は消耗品。5kg-10kgのボビン買い。

・ワイヤーダイスはメンテナンスが必要 = 500時間

・電極チップは定時交換 = 20時間毎

・上流水は常にキレイでなければならない

となる。

また、使用する水は水道水からイオン交換樹脂を経由して絶縁率をコントロールする必要があるし、加工時に発生したスラッジ入りの水はフィルターを経由して、スラッジを除去してキレイな水にする必要がある。

残念ながら、今までの使用者はこれらの管理が全くできておらず、機械のところどころには錆が発生し、LHガイドには注油もされていない。

フィルターは目詰まりで圧力センサーが感知してアラームを出すので交換はされていた。

イオン交換樹脂も抵抗値が上がらなくなってくると交換するといった最低限のメンテナンスだけ行われていた。

前の記事で2台のワイヤーカット放電加工機があったと書いてあるが、古いα-0Aの方は使い方も酷かったのが、結構手遅れな感じ、新しいα-1Aの方は累積運転時間もまだ少なく、そこまで酷い状態ではなかった。

こんなこともあり、まず私が着手したのはルール作りだ。

特に、使える人が微妙に多いが、メンテナンスをする概念がない人ばかりなので、その人たちの仕事を全て引き受ける代わりに、機械を使えないようにした。

その後、2台の機械を順々にバラして大型のメンテナンスと定期メンテナンスのルール作り、室内環境も窓側は直射日光でかなり暑くなるのを塞いで抑制。

エアコンの風を機械に直接当てないなどの対策を行った。

これらは夏期休暇前には一通りの作業が全て終了した。

この記事が気に入ったらサポートをしてみませんか?