性能は差し込み角度に宿る

それは驚異的な出来事でした。誰も見たことがない「白いハンドル」が、いとも簡単に世界記録で栄冠を手中に収めたのです。1972年ミュンへオリンピック、Hoytはまだ市販品でないプロトタイプ、「TD1」を鮮烈デビューさせました。これで、木製ワンピースボウの時代は終わりを告げ、世界は一気に「テイクダウン」の時代になります。

日本は団体の全員がヤマハを使い、初めて表彰台に上がる。

そして3年後、1975年インターラーケン世界選手権で、ヤマハが「Ytsl」で参戦することで、日本は初めて2位入賞を果たし、世界のアーチェリーは、2

つのメーカーが切磋琢磨し合いながら、新しい次元を切り拓いて行くことになります。しかし、その道程は決して平坦ではありませんでした。ミュンヘンで2人が使った「TD1」は、その後も世界のトップアーチャーによって、テストが行われました。ところが、グリップ部分からのハンドル折れが続き、グリップをスナップオン形式に変更した、市販モデル「TD2」が販売されるのは1973年のことでした。

それでもこの弓が与えた影響は多大でした。それまで接合方式はもちろん、素材や形体まで多種多様であった多くのメーカーのテイクダウンが集約され、このプロトタイプが素材、製法、形状、そしてサイズに至るまでもが、この後のテイクダウンハンドルのスタンダードとなったのです。

それまでの金属製テイクダウンボウは、アルミニュームダイキャストという製法で作られていました。「ダイキャスト製法」とは、溶けた金属を砂や金属で作った型の中に流し込んで、固まったものを取り出す方法で、それまでほとんどのメーカーは、アルミニュームを素材としていました。ところがHoytは「マグネシューム」を使用したのです。

アルミよりマグネの方が「振動吸収性」が高いことも重要ですが、何よりも「軽い」素材です。当時は木製の弓から金属ハンドルへの移行であり、軽さは必須であると同時に、大きなアドバンテージとなります。そのため、この後のテイクダウンボウのほとんどは、マグネシュームを素材として、いかに軽く作るかが重要となりました。

後にこの形状は現在の接合方式のベースとなります。

そしてTD1は、素材や製法だけでなく「接合方式」も斬新でした。それまでのテイクダウンが、ハンドルとリムをボルトやネジで締め付けて固定していたものとは異なり、ホイットおじさんは、ネジ1本を指で締めるだけの、簡単な方式を考え出したのです。

もちろんその接合方式は、特許で保護され、他のメーカーがまねることはできませんでした。そこで、この後に登場するヤマハは、Hoytとは異なる、ネジを使わずワンタッチで差し込むだけの、「タックレスインサートハブ」を考案しました。

ワンタッチで固定できる接合方法を考えました。

このように方式は違っても、テイクダウンボウで最も重要なのが、ハンドルとリムの接合部分です。この後も1980年代終わりまでは、自社のハンドルに他社のリムが付くようなことはありませんでした。メーカーのハンドルとリムは、特許の有無に関わらずそれぞれ独自の接合方式を、性能の一部として競い合っていたのです。いかに簡単にセットできるかに加えて、毎回同じように、正確に固定できることが重要です。しかし見逃してはならないのは、ハンドルに対する、「一定で不動」なリムの差し込み角度です。弓の性能はハンドルとリムの差し込み角度に宿ります。どんな素晴らしいリムでも、差し込み角度が変われば、性能は変わってしまいます。

ところが1980年、HoytはTD2をマイナーチェンジしたTD3において、「ティラーハイト調整機構」なるものを装備したのです。これによって、リムの差し込み角度に「数ミリ」の動きの幅が生じました。この時から、ハンドルとリムの接合部分は不動でも、一定でもなくなったのです。

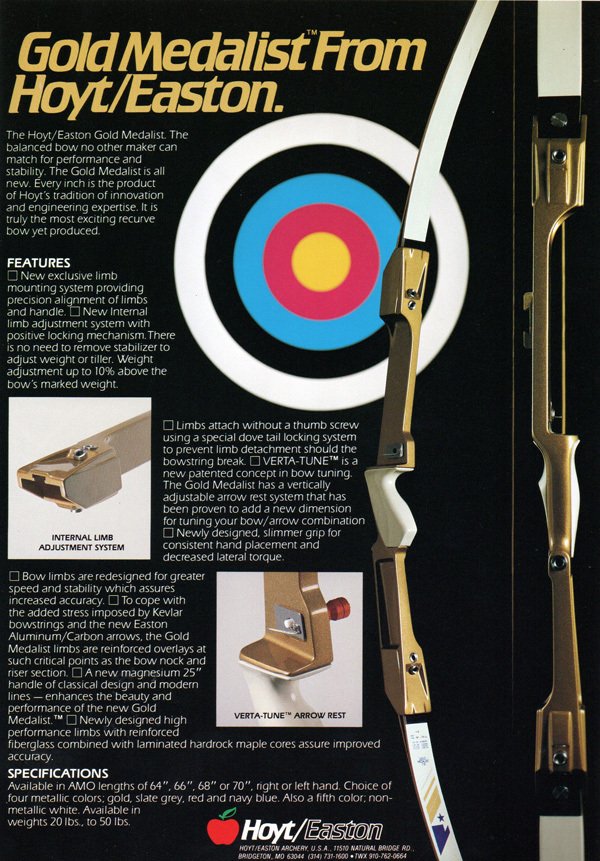

そして、1983年にHoytを買収したEASTONは、1984年TD3の次期モデル「Gold Medalist」(GM)において、ヤマハのようにワンタッチで固定できる差し込み方法を採用するのに合わせて、リムの差し込み部分に四角いボックスを配し、上下に可動させる構造を取りました。それはティラーだけではなく、「ポンド調整10%」を可能とするもので、これによって差し込み角度は「数ミリ」から、一気に「1センチ」の動きを持つことになります。これは、同じメーカーのハンドルとリムであっても、弓としての性能が一定でなくなったことを意味します。

10%のポンド調整と、レストの上下可動を打ち出したのです。

しかしまだリムの「互換」はありません。

その後HOYTは、GMの後継モデルとして、1994年にRadian、そしてElanを矢継ぎ早に発表します。それらは、ダイキャスト製法ではなく、すでにコンパウンドボウで実績のあった、「NCハンドル」をリカーブボウで初めて採用したのです。

NCハンドルとは、1980年代後半に登場した「NCマシン」や「マシニングセンタ」と呼ばれる、コンピュータで制御された切削機械で削り出す製法です。長方形のアルミブロックを一度機械に固定すれば、ほぼ取り外すことなく、ハンドルの形状だけでなく、スタビライザーの穴までも、自動で削り出してくれるのです。

ただし、大量生産向きではなく、1台の機械で1本のハンドルの削り出しを完成させるのに、10数時間は必要になります。そのため大きいメーカーは、同じ機械を何台も持って作業を行っているのですが、決して効率が良いとはいえません。それに、素材に軽いマグネシュームを使わないのも、安全性と効率、コストを考えてのことです。

それでも、それを上回る最大のメリットは、小回りの効くことです。コンピュータのデータを書き換えれば、マイナーチェンジやモデルチェンジの形状変更が簡単にできるのです。

そしてRadianから始まるNCハンドルにおいて、HOYTは差し込み部分のボックスを廃止し、円盤による可動方式を採用しました。この円盤を使った新しい接合方式は、後に「ILF」(International Limb Fitting)と呼ばれるようになり、異なるメーカーのリムとハンドルが組み合わせて使用できる、「互換性」という言葉が、この時生まれました。

今のアルミNCハンドルは、素材の特性や必然、アーチャーの要望から生まれたものでなく、新しい技術による、新製法から生まれたものであり、メーカーの都合と時代の流れなのです。決してアーチャーの要望から始まったものではありません。

この記事が気に入ったらサポートをしてみませんか?