アパレル製品の資源循環・リサイクル2

皆様こんにちは!

今、もっともDXとサーキュラーエコノミーに熱い男、健一です!

静脈産業のニュースを紹介しています。

今回は前回に続いてアパレル製品や繊維などの資源循環・リサイクルについて取り上げたいと思います。

●前回記事

前回記載した通り、経済産業省が「繊維製品における資源循環システム検討会」を発足し、繊維の資源循環を推進する動きをしております。

7回の検討会が終了されました。

今回は特に繊維リサイクルの技術について、触れていきたいと思います。

繊維を再び繊維にするには非常に高い技術や様々な課題があります。

繊維to繊維のリサイクルを行なっている帝人フロンティアの資料について取り上げていきます。

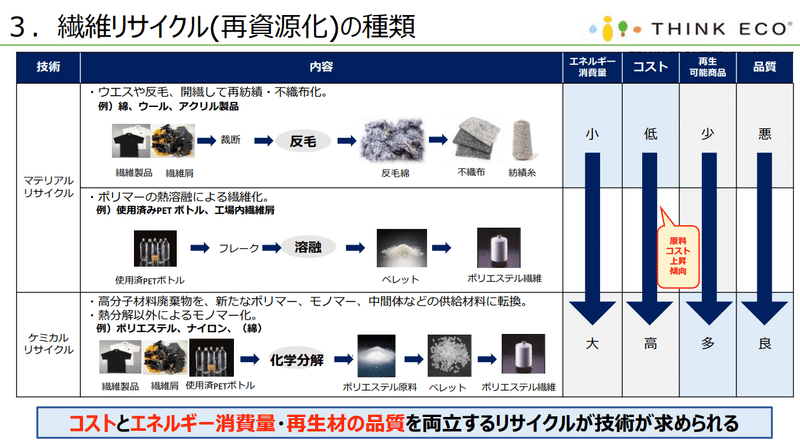

繊維リサイクル(再資源化の種類)

現在行われているリサイクル(マテリアルリサイクル)としては、ウエスや反毛などに活用するものや、廃ペットボトルをペレットなどにし、ポリエステル繊維を作るものがあります。

技術開発が期待されているリサイクル手法として「ケミカルリサイクル」があります。これは、化学的な手法を用いて繊維製品などを再び原料化して再び繊維を作ることできます。

マテリアルリサイクルとの違いは、劣化がなく品質面において非常に優れている点にあります。

しかし、上記資料の右側のようにエネルギー消費量やコストは高い傾向にあります。

繊維to繊維の課題

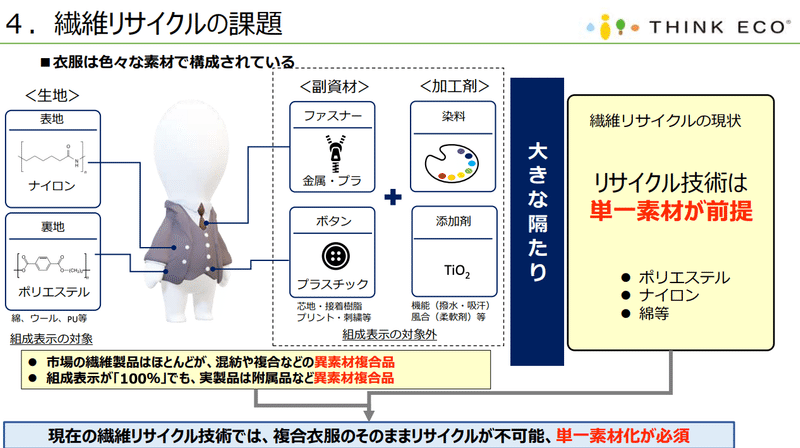

前回の記事でも記載した通り、リサイクルの原理原則は「単一素材化」が重要になります。

ボタンやファスナーなど様々な複合素材でできている衣類は事前に前処理が必要になります。単一素材になったものをリサイクルすることはハードルが下がります。

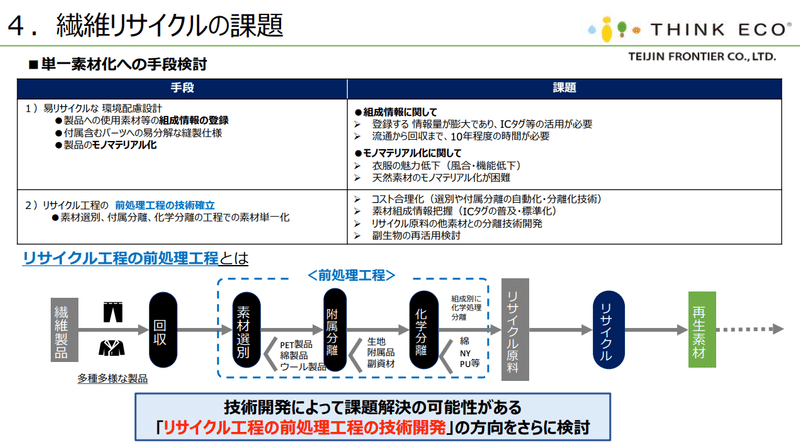

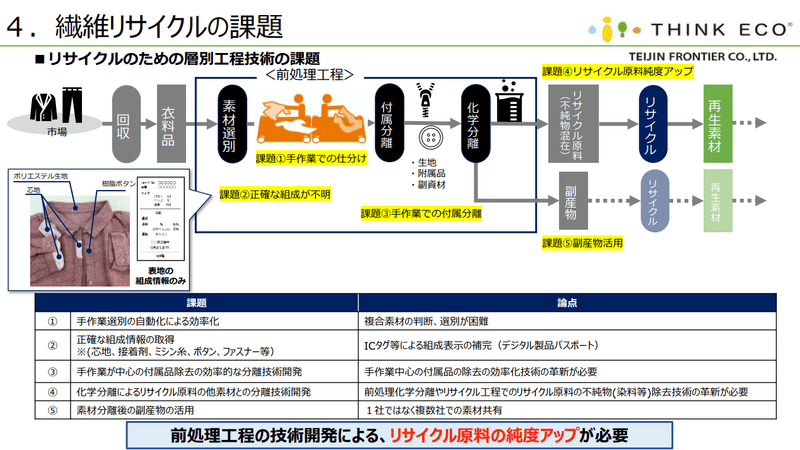

最も技術開発が必要な分野の一つは「前処理工程」になります。

効率的かつコストを抑えた「素材選別」「付属分離」「化学分離」を検証していく必要があります。

現状は素材選別や付属分離は人の手で行なっていることが多く、効率性・コストの面でも機械化などが必要な分野といえます。

ポリエステルに限っていえば、ケミカルリサイクルの技術はある程度出来上がっており、ポリエステルで作られている衣服を効率的に集め、前処理工程がしっかりできれば繊維to繊維のリサイクルは進む可能性があります。

しかしながら原料調達から加工、製造、使用、廃棄、リサイクルまでの一巻した取り組みを行わなければ、高度なリサイクルが進んでいかないため、業界全体を巻き込んだ動きが必要不可欠です。

他に繊維リサイクルの難しい点は、ほとんどのアパレル製品は輸入されている点にあると思います。

製造者責任を問う動きは各国で活発化していますが、日本ではアパレル製品の製造は下火になっており、これら繊維のリサイクル原料を作っても日本で「製造者がいない=買い手がいない」状態となってしまいます。

リサイクル原料を作るからにはそれらを買って使う人がいなくてはなりません。

リサイクルが健全に進むには、「製造業が日本にある」ということが非常に重要な要素となります。

made in Japanの製品が日本にまた増えれば、リサイクルの促進もまた進んでいくと筆者は考えています。

ALL JAPANで解決の模索に取り組みたいと思います。

●デジタル配車サービス「まにまに」

9月28日に「繊維製品における資源循環システム検討会 報告書」が出ていますので、興味を持った方はご参照ください。

繊維製品における資源循環システム検討会 報告書

繊維製品における資源循環システム検討会 報告書概要