「差」だけでは足りない、「違い」を生み出せ―ホンダの世界一を担う「モノづくり」へのこだわり

皆さん、初めまして。本田技術研究所 先進技術研究所でエグゼクティブ・チーフ・エンジニアとしてエンジニアリング研究ドメインを統括している上田武司です。

エンジニアリング、Hondaでは生産技術をそう呼び、「モノづくり」の質を決める重要な役割を担っています。私はHondaでエンジニアリングに携わって30年以上。そして、今は一世一代とも言える大きなプロジェクトを担当しています。

それが、全固体電池の生産技術開発。全固体電池は、これからのEV時代を勝ち抜くために重要なものであり、Hondaが常に目指す「世界一」「世界初」を実現する上では欠かせないキーワードです。そこで今回は、生産技術開発に携わる私の視点から、Hondaでの取り組みや、プロジェクトを進めるに当たって意識していること、さらにHondaの技術者として持っている「モノづくり」へのこだわりなどをお伝えしたいと思います。

なぜ、Hondaは「内製」に取り組むのか

私がHondaに入社したのは、バブル真っただ中の1990年で、NSXを売り始めたタイミングです。もともと18歳で免許を取得して「ワンダー・シビック」に乗るようになってからHondaに興味を持ち、就職先として意識していました。大学で学んだのは、電気系統の領域。自動車業界に入るならエンジンや車体の技術と思われがちですが、そこでは競争率が高くなりそうかなという考えもあって、業界のニーズが高まっていきそうな電気を専攻しました。そんな作戦(?)が功を奏してか、無事にHondaへ入社。最初に配属されたのが、鈴鹿製作所という工場でした。

鈴鹿ではボディーの溶接ラインの保全の電気担当でした。1日に千台のボディーをつくるラインが異常により停止した場合に復旧させたり、異常を未然に防ぐために設備を日々メンテナンスしたりといった内容の仕事で、製造技術への関わりからのスタートでした。

その後は、大学での研究領域をもっと仕事に生かしたいと考え、電装部品の内製化を検討していたホンダエンジニアリングへと異動することに。プリント基板の実装に関する研究開発を通し、いかにナビを安価に製造するかといったテーマに従事しました。

初めてプロジェクトリーダーを担当したのは、大型発電機のインバーターユニットを内製するという内容のプロジェクトで、性能を高く、価格を安くするためのユニット構成や量産ラインの設計検討を主に行いました。当時はHonda製品に搭載する電装部品の内製は実績がなかったため、チャレンジングな取り組みで苦労もありましたね。

例えば、外から部品を買えるのに、なぜわざわざHondaとして内製するのか。また、生産技術の部署が研究所のような取り組みをすることについて、疑問視するような声もありました。

そんなときに助けられたのが、先見の明があった先輩たちからのサポートです。Hondaの大きな強みであるエンジン、そして車体だけではなく、電装の知見がないと、これから必ず来る電動化の未来に勝ち続けられない――当時は入社してから5~6年で、まだ90年代でしたが、そのときから未来を見据える大局観のある先輩たちが、Hondaとして電装部品の内製化に取り組む意義を発信してくださったことで、何とかやり抜くことができました。

その後はハイブリッド車に使うパワー半導体部品の内製化プロジェクトや、電装以外にもハイブリッド用モーターの内製化プロジェクト、生産設備の品質関連の担当を経て、2020年から先進技術研究所で活動しています。

未知の難しい技術でも、世界一のために取り組むのがHonda

先進技術研究所へ異動する前に担当してきた生産技術は、一般的に、安定して同じ品質を保つことが大きなミッションです。言い換えれば「変化を避ける」ものであり、そのため、より尖った技術を研究する先進技術研究所の仕事と全く違うのではないか、と思う方がいるかもしれません。しかし、実際は大きなギャップを感じることはありませんでした。

というのも、生産技術といってもさまざまな工程があり、より上流では「どう作ればコストを下げられるか」「どうすれば競争力を高められるか」といった、あえて変化を求める姿勢も必要だからです。それまでの仕事でも、変化を意識して新たな提案をしたり、実際に具現化したりした経験があったため、先進技術研究所の仕事にもすぐに馴染むことができました。

先進技術研究所に異動してから行っている仕事は、当時から進んでいたEVなどの新しい商品などに関して、如何につくり技術で貢献するかです。もともと研究所としてやっていた研究に、私を含め生産技術に長けたメンバーが加わることで、コストを下げたり、量産化に当たって開発を効率化したり、といった内容が具体的なミッションですね。

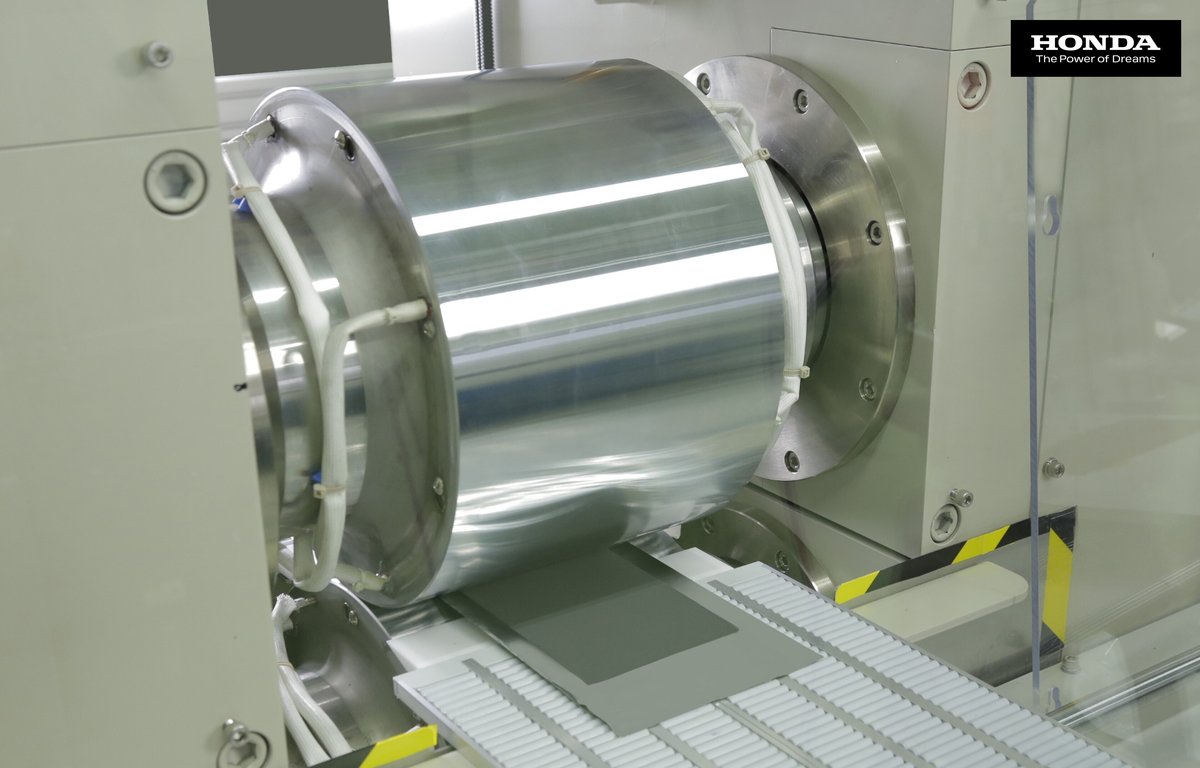

その一環として、全固体電池にも取り組んでいます。全固体電池で特に難しいのが「圧着」。薄い金属箔上の粉体同士を密着させていくのですが、液体と違って粉なので、安定させるのがとても難しいのです。

粉体同士の圧着に当たっては、金属箔同士を一枚ずつ行えば安定しやすいのですが、この方法だと生産効率が低くなってしまいます。そのため、より効率的なロールプレスというやり方を採用しているのですが、これがまた難しい。というのも、連続した薄い金属箔に切断などが発生しないような荷重のかけ方に非常に緻密な技術が求められ、かつどのくらいがベストなのかがまだ、確立しきれていないからです。しかし、ロールプレスを確立できれば、量産性と高い性能を両立できることから、日々研究を進めています。

こうした難しさもあり、全固体電池の検証ラインは当初の額から400億円へと投資規模が大きく増えました。経営陣が集まる会議で、当初の額を超絶にオーバーした提案を私が行ったのですが、さすがにこれまでのHonda人生の中でも大勝負とも言える内容だけに、緊張しました。所長の小川さんからは「『400億』の声が裏返っていたよ」と笑われましたね。

???億円(自主規制)が400億円になる…。そんな提案をしたら、一蹴されてしまうものなのかもしれません。でも、技術の必然性など、 “大義” があれば認めてもらえるのがHondaの良いところ。このつくりの技術で世界一を目指す、これだけの投資を認めてくれれば勝つことができる、というメッセージがしっかり届いた結果、認めてもらえたのだと思います。Hondaが目指す世界一・世界初に向けて、各方面のニーズを丁寧にヒアリングしながら、工夫を重ねている最中です。

「差」ではなく「違い」を生み出してこそ、世界で勝てる

自分のキャリアを振り返ると、新しい取り組みに携わってきたからこそ、外からいろいろなことを言われてきました。そういう意見に対して、私は常に「どう思われても良い」とある意味で開き直って研究に没頭してきましたし、実際に結果を出せば周りの意見も変わるものです。

全固体電池でもそうでした。一般的には、生産するものの開発が大詰めを迎え、仕様が固まってきてから生産をどうするかを考えていくものですが、それではスピードで勝てない。思い切って製品開発と生産を同時並行で進めることにしました。

Hondaの内部に応援してくださる方も数多くいましたが、内部や外部の一部の方々からは、「なぜこんなにも大規模な投資を行って、わざわざ検証ラインをつくるのか」という声は聞かれました。ただ、時間をかけて自分たちの考えを説明することで、少しずつ変わってきているように感じます。我々がどうやって勝とうとしているのかを理解してもらい、「Hondaのやり方に納得できなかったが、今では応援したい」と言ってくださる外部の方もいて、やはりこうした声は大きな励みになるものです。

実際、中国や韓国を中心に、世界中にいるライバルたちと渡り合うには、ある程度のリスクを取ってでも、アグレッシブでスピーディーな取り組みをしなければならない。だから、ミーティングでも常に「『差』だけでなく『違い』を生み出せるようになろう」とメンバーに伝えています。

もちろん、コストダウンで1円でも安くするような、地道な積み上げによって生み出す「差」は必要不可欠です。しかし、それだけでは他のOEMにもすぐに追い付かれてしまうでしょう。やはり世界を驚かせてきたHondaとしては、決して埋まることのない「違い」が必要なんです。

手を動かし、汗を流してこそ得られるものがある

その他、私が常に意識しているのが「経験すること」の重要性です。個人的な信条として、人生で他の人より1つでも多くの経験をしたいと考えていますし、根本に「とりあえずチャレンジして、失敗しても話のネタになるだろう」という、大阪人ならではの発想もありますが(笑)。Hondaにも「三現主義(※)」という言葉がある通り、やはり手を動かして、汗をかいて「つくり」を知ってこそ得られるものはあるはずです。

※三現主義…現場、現物、現実を見て物事を判断する考え方

そもそもシミュレーションを精密に行うための基礎データは、私たち人間が手を動かして実験しないと手に入りません。さらに、手を動かすことで新たに「あれがしたい」「これもできるのでは」といったアイデアが生まれるきっかけにもなります。人材が育つきっかけにもなるでしょう。

例えば、今、我々の部署で取り組んでいる自動運転用のセンサー開発ですが、なぜHondaがわざわざ自動運転のセンサーを外部からの調達だけに頼らず、開発しているか考えてみます。センサーを細かく分析することで、世の中に出回っているもののコスト構造がどうなっているか、またコスト削減における律速は何かを理解できます。それによって、効率的な内製だけでなく、外部から調達する際にも、部品メーカーと深い議論ができ、性能、コストともに納得のいくものができるようになるのです。

三現主義を重視するHondaにとって、このような生産技術開発を起点にしたモノづくりは何よりの強みであり、管理職に昇格する際にも「意見が分かれたら、常にフィロソフィーに立ち返るように」と伝えられるほどです。活躍しているメンバーを見ていても、根底に必ずこうした信念があることは強調しておきたいと思います。

次の「ゼロ」を探し続ける

まだ先進技術研究所での仕事は道半ばではありますが、全固体電池に関する私の仕事は、巨額の投資を決め「0から1」へと軌道に乗せたことで、ひと段落付いたと考えています。

Hondaには権限移譲の文化があり、何より私の周りには信頼できる仲間がたくさんいます。1人でできることには限界がありますが、多くの意志をもった人が集まれば、より大きな仕事が実現します。そのため、ここから1を10に、100に大きくしていくのはメンバーを信頼して任せ、私自身は「次なる0」を見つけるのが大きなミッションです。

これから、全固体電池とEVを中心に、Hondaが「モノづくり」の現場からどのような驚きを社会にもたらすか。ぜひ、楽しみにしていてください。