潜入!儲かるスゴい工場のヒミツ!①極秘の新幹線工場に潜入!工場内でたった5人しかできない溶接!ヒミツは…グルグル!?②幅2ミリの板に直径1ミリの穴をあける超精密機械とは③「無断欠勤OK」!?の工場!驚きの働き方を大公開!

今回のがっちりマンデー!!は…

「スゴい工場」

番組がスタートして、早や18年。

これまで1,000以上の会社の工場に潜入してきた

がっちりマンデー!!

スタッフはある時、ふと思った。

「今さらだけど、工場がスゴい会社って儲かってたよな〜」

ということで、改めて「スゴい工場」を調べたところ…

ありました! 知る人ぞ知る、驚きの儲かり工場が!

日本最速のアレを日本一造ってる工場に潜入!

最先端マシンは、たった5人の職人さんの腕前にかかっていた!

大阪の小さな冷凍エビの工場に、なぜか視察が殺到!

そのワケは?

今回は「スゴい工場」!

儲かりの製造ラインを大公開しちゃいます!

※以下、9月25日放送の書き起こしです。

極秘の新幹線工場に潜入!溶接職人の内、たった5人しかできない溶接!秘密は…グルグル!?

まずやって来たのは、愛知県豊川市にある…

「日本車輌製造株式会社 豊川製作所」

お出迎え頂いたのは、管理部の石川雄一さん。

早速ですが、儲かってますか?

石川さん:儲かってます。

スタッフ:すごいですね。年間売上げってどのくらいなんですか?

石川さん:昨年は940億円でした。

スタッフ:めちゃくちゃ儲かってますね。

石川さん:がっちり!です。

これは、かなりスゴい工場に違いない!

早速、中を案内してもらうと…

広い!!先が見えませんけど!

ここ「豊川製作所」の敷地面積はなんと、東京ドーム5個分!

上から見ると、長くてデカイ工場がたくさん並んでいます。

社名が日本「車輌」ということは、やっぱりスゴい儲かり車両を作ってるんですかね…?

石川さん:私たちが作っているのはこちら「新幹線」です。

そう、「日本車輌」の豊川製作所は「新幹線」を日本一たくさん造っている工場!これまでに造った新幹線の数は、4,200車輌以上というからスゴい! 工場を歩いていると…

あっちにも…

こっちにも! いたるところで新幹線がウロウロしてる!

ではいよいよ、新幹線をつくるスゴい工場の内部を見せてもらいましょう!まず石川さんが案内してくれたのは…

スタッフ:ここは、何なんですか?

石川さん:鉄道車両の走り装置である台車を組み立てているところです。

台車とは、新幹線のこの部分!車で言うシャーシで、車輪やモーター、ブレーキなどが取り付けられる、いわば電車の骨格。新幹線のスピードも安全性も、この台車次第ということで、これを作る台車工場はとっても重要な場所なんです。

こちらでは、台車のパーツを溶接してくっつけているのですが、形が複雑で入り組んでいるため…

普通は、作業員が潜り込んで上を向いたり横を向いたりと、無理な体勢にならないと溶接しづらいという問題が…そこで改良した「日本車輌」のスゴいところが…

石川さん:常に下向きで溶接をするために「3次元治具」と言われる治具に対象物を乗せて、それを回転させながら作業をしています。

こちらが、スゴい工場の秘密兵器「3次元治具」。

これに台車を取り付けると…

鉄の塊の重たい台車でも、自由自在に向きを変えたり、回転させたりできるんです。人が動くのではなく台車が動くから…

作業員さんは常に下向きで、正確にしっかりと溶接できるというワケ。

続いての工場では…

石川さん:鉄道車両の車体の部分、ボディを造っている工場になります。

こちら、「豊川製作所」の中で一番長い工場。全長300メートル。新幹線の縦長の車両を作るいくつもの工程を、この工場内を移動しながら作っています。

まずは、アルミ合金で造られた新幹線のボディのパーツを自動溶接機で繋ぎ合わせて…大きなクレーンで運んで…

そうっと下ろして…

車両の箱形に組み立てていくんです。さらに奥では、新幹線を作る上で一番難しい、肝となる部分の工程が!

スタッフ:これ新幹線の頭の部分ですか?

石川さん:そうですね。先頭部分の溶接組み立てをしているところになります。最後の仕上げの部分は今でも職人の匠の技で作られています。

スタッフ:職人の技?それがスゴいんですか?

石川さん:はい。

新幹線の先頭部分は、一番強い風圧を受けるので強度が必要。そのため、流体力学で精密に計算された独特の形の膨らみやへこみの曲線を精巧に作らなければならず、その溶接の仕上げ作業は機械では不可能。 職人の腕に頼るしかないんですが、「日本車輌」の206名いる溶接職人さんの内でも先頭を溶接できるのは…

たったの5名だけなんです。

その匠の1人がこちらの天野託実さん。

スタッフ:選ばれた?

天野さん:まあ、そうなりますね。

スタッフ:試験とかあるわけじゃないんですか?

天野さん:あります。それで受かった人ができます。

スタッフ:ベテランの人でも、ずっとできない人もいるんですか?

天野さん:います。

スタッフ:腕がやっぱスゴいんですね。

天野さん:そうですね。ありがとうございます。

スタッフ:練習したんですか?

天野さん:練習たくさんしました。

力強いお答え!では、天野さんの溶接の腕前を拝見!

う〜ん?はっきり言って、何が難しいのかよくわからないんですけど…

よく見てみると、先端を円を描くようにグルグルと動かしています。普通は、真っ直ぐですよね?どうしてグルグルに?

天野さん:見てもらいますと波形がなみなみ。これが重要です。溶け込みの深さが大きくなりますので、強度も上がります。

なるほど、このウロコのような波が出るように溶接すると、板と板の繋ぎ目の溝に溶接で溶かした金属が深く隙間なく入り込み、強度が増すんです。

もし、このウロコ状の波がうまく出せなかった場合、溶接で溶かした金属が溝にうまく入らず、隙間ができてしまう。この小さな隙間は、新幹線が高速で何度も走っているうちに…

小さなヒビの原因となり、ここから大きな亀裂になってしまう危険が…

天野さん:一定のリズムでやってあげないと綺麗に溶け込んでいかない。あまりゆっくりやるのもダメですし、速くてもダメです。

スタッフ:ちょうどいいスピードがあるんですね?

天野さん:はい。

スタッフ:それを身につけるのが大変?

天野さん:そうですね。

このグルグル方式は、グルグルと先端を動かすスピード、円の直径、円と円との重ねる幅、それら全てが正確に決まっているんです。

試しに、建築系の溶接工場で働く溶接歴1年目の方に、グルグル方式の溶接をお願いしてみると…

あれあれ、ウロコ状の波の大きさや、重なり具合がバラバラですね。

そして横から見ると溶接面がデコボコしちゃってる。確かに難しそう!

大きな新幹線ですが、小さな隙間も作らない溶接技術があるからこそ、最高速度300キロで走ることができるんですね。

「日本車輌 豊川製作所」は、すごい溶接で新幹線を造って…がっちり!

▼スタジオでお話を伺いました。

森永さん:新幹線っていうのは、ヒミツとノウハウの塊なんです。普通の鉄道車両と違って、新幹線って中古が出ていかないんです。

加藤さん:確かに!

森永さん:全部スクラップされちゃうんですよ。持っていかれると、その技術が盗まれちゃうという面もあるんです。

加藤さん:そっか。海外の人が真似したくても、できないってことですね。

中岡さん:いくらくらいするんですかね?

加藤さん:一車両のお値段だけ教えてもらっていいですか?

渡邊(日本車両製造)さん:ウン億円ですね…

加藤さん:一車両で億ですか!

中岡さん:スゴい。

幅2ミリの板に直径1ミリの穴をあける超精密機械「ガンドリルマシン」とは!?

続いてやってきたのは、大阪市平野区にある…

「不ニ新製作所」

出迎えてくれたのは、乙間英司社長。

ここって、スゴい工場と聞いたんですけど…

乙間社長:こちらになります。

早速、工場の中へ潜入!

中は結構こじんまりしてて、何やらいろんな機械が所狭しと並んでいますが。こちら、何を作る工場なんですか?

乙間社長:金属とか樹脂に穴を空ける会社。大きな穴を加工することも可能です。

そう、こうした長いパイプ。実はこれは、金属の棒に穴を開けたもの。こうした長いものに、キレイにまっすぐ穴をあけるのがとっても得意な工場なんです。

例えばこちら、食品工場で納豆の醤油だれを袋に詰めるためのノズルや、

繊維メーカーの工場で糸を通すための細いパイプなど、どれも、後から穴を開けて作っているんです。そして、こうした穴をあけるのに欠かせない工場のマシンがこちら!

その名も…「ガンドリルマシン」!

穴はこちらの細長いドリルで空けるんですが、このマシン、その名前の通り…

もともとは銃を作る時に、銃口に穴を空けるための機械。

普通、パイプは…

板を丸めて作ったりするんですが、

塊に穴を空けて作るほうが断然頑丈になるので、強度が必要なものはこの「穴あけ方式」になるんだとか。と、ここで番組スタッフから、かなり失礼な質問が。

スタッフ:正直、ただ穴を開けるだけなのかなと…

乙間社長:なるほど…そうですね…穴加工をされたことのある方が見ると、おお!って思うと思います。穴加工技術で日本トップクラスであることは間違い無いと思います。世界的にもトップ10には入ってるんじゃないかなと、勝手に思ってます。

おおっ!社長いわく、不二新製作所の技術は、長いものにも正確に穴を空けられるのがスゴい!

普通、長いモノに穴を開けると、どうしても少しずつ曲がってしまい、反対側では、中心からちょっとズレちゃう…とのこと。

ところが、こちらの工場なら…

この長さ1メートルの金属の棒に、ぴったり真ん中に穴を空けられるらしい!

スイッチオン!

果たして、ずれることなく、きっちり真ん中に穴をあけることができるのでしょうか?

現在まったく見えていませんが、どんどんと掘り進んでおります。

作業完了!

さあ、反対側に貫通した穴は、きっちり真ん中に開いているのでしょうか?

おおっ、これはかなり真ん中です!

しかも、穴の外側の厚さを細かく計測してみると…

上下左右、7.5mm、7.6mm、7.6mm、7.6mm!と、ほぼ一緒!

乙間社長:すごいでしょ!

スタッフ:ズレをなくすのってそんなに重要なんですか?

乙間社長:重要ですね。強度の弱い部分、強い部分ができにくくなります。

そう、厚みが違うと、パイプの強いところと弱いところができてしまい、全体の強度が落ちてしまう。だから、ズレなく真ん中に穴を開けるのが大事なんですね!

このガンドリルの技術を用いれば、厚さ2ミリの板に直径1ミリの穴を空けることから、

5センチ四方の金属に124個の穴を正確に空けることまで、なんでもできちゃう!

「不二新製作所」は、正確に穴を空けて…がっちり!

視察が殺到!そのワケは…「無断欠勤OK」!?驚きの働き方を大公開!

続いてやってきたのは、大阪府摂津市の工場が並ぶ一帯にある…

「パプアニューギニア海産」

…ちょっと変わった名前の会社。

早速ですが武藤社長、儲かってますか?

武藤社長:すごく良い形でがっちり!です。

スタッフ:年間売上げはどのくらいなんですか?

武藤社長:1億3000万円くらいですね。

スタッフ:すごいですね。

武藤社長:そうですね。エビ1本なので。しかも、パプアニューギニア産のエビ1本です。

こちらの会社、社名の通り、パプアニューギニア産の冷凍エビやエビフライを作って、スーパーやオンラインショップで販売してます。

早速、工場を覗かせてもらうと…どれどれ?

輸入した凍ったエビを水で溶かして、

エビの殻を剥いたり、

エビに衣をつけたりしていて、ごく普通の工場に見えますが…

実はここ、視察が殺到するスゴい工場なんです!一体何がそれほどスゴいのでしょうか?

武藤社長:従業員が辞めなくなった。前だったら何か月かに一回人が辞めていくような感じでしたけど、3年間誰一人辞めなかったので。普通の水産の工場で、3年間人が辞めないっていうのは奇跡的なことです。

そう、この工場、とにかく従業員が辞めない!ということで、日本中が大注目!これが、会社の儲かりにも直結してる!…とは、どういうことでしょうか?

武藤社長:離職率が減って、そうなると、みんながベテランになっていくので、効率が上がり、少ない人数でたくさんのものを作れるようになった。パートさんの人件費を、3年間で3割くらい減らすことができました。

それは、スゴい!

突然ですがここで、問題!

「パプアニューギニア海産」でパートさんが辞めなくなったのは、普通の会社では当たり前にやっているあることを、あえて禁止にしたから、らしいのですが…。一体、何を禁止にしたのでしょうか?

正解は…

武藤社長:遅れるとか、休すむの連絡が禁止なんです。

スタッフ:無断で休んでいいってことですか?

武藤社長:そうですね。というか、無断で休まないといけない。

正解は、「休みます遅れますの報告禁止!」

工場の始業時間は朝の8時40分ですが…来ているのは、まだ社員さん1人だけ。みなさん、この後、ちゃんと来るんですよね?

武藤社長:来るかもしれないし、来ないかもしれない。

なんとも心配ですが、待っていると…パートさんたちはそれぞれの都合のいい時間に出社。

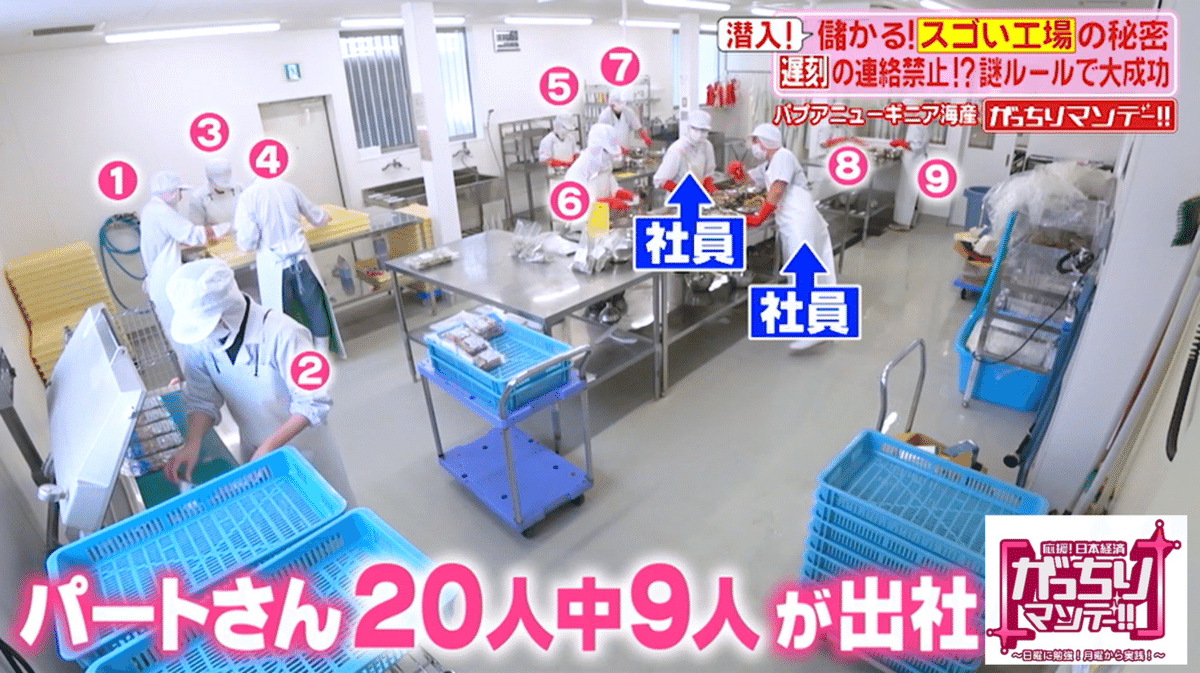

この日、パートさんは20人中9人が出社。

「パプアニューギニア海産」は、パートさんのシフトはなし!好きな時に来て働けて、好きな時に帰れる。さらに、連絡なしで休める無断欠勤OKな工場なんです。

女性パートさん:前の職場では、子供がちょっと具合悪いなって時も、自分がシフトに入っていたら一緒に働いてる人に迷惑をかけるなと思って、子どもに「我慢してね!」って言って学校に行ってもらったり…ここはそれがないので、精神的にも楽ですね。

男性パートさん:二日酔いの時とか、それを理由に休むのはなかなか難しいですけど、理由を言わなくて休めるので安心して飲めますね。

パートのみなさんには大好評!でも、休む人が増えちゃったら、生産量が落ちちゃいますよね?

武藤社長:自由にすると人が来ないってみんな思いがちなんですけど、自由にしても来る。

スタッフ:なんでですか?

武藤社長:単純に言うとパートさんは時給だからです。

休んだらその分お給料が減っちゃうので、みなさん休みはほどほどに働きに来てくれる。

武藤社長曰く、結果、長いスパンでみると出勤率が上がり、生産量も落ちずに、今まで欠品ゼロ!とのこと。

さらに!「パプアニューギニア海産」にはもう1つ禁止ルールが!

社内の壁に貼られた紙には、それぞれの作業名の下に、一人一人のパートさんたちのバツ印が…これは一体…

武藤社長:毎月アンケートを取っていて、自分が嫌いな仕事にバツをつけてもらうんです。

「パプアニューギニア海産」の禁止ルール、その2

「嫌いな作業をするのは禁止!」

スタッフ:うまく回るもんですか?

武藤社長:めちゃくちゃ回ります。嫌いな人が嫌々やるのはスピードも遅いしチームワークも乱れますから。その人が自分の得意な作業をやっていれば、自然と全体の効率が上がってくる。

なるほど!パートさんに聞いてみると…

女性パートさん:やりたくないことをやらないでいいので楽。

スタッフ:ストレスは?

男性パートさん:全くないですね。

こうして、目先の生産効率よりも、従業員のストレスになることは何かの方に注目し、それをどんどん禁止していくことで…

以前はデコボコしていたエビフライの形もきれいに仕上がるようになり、受注量も増加といいことづくめ!

「パプアニューギニア海産」は、禁止を増やして…がっちり!

▼スタジオでお話を伺いました。

加藤さん:スゴい時代というか、もうこういう時代なのかもしれないね。

中岡さん:でも、やっぱり自分がやるとなると。例えば8月の出荷量が足りないとか、相手先がもっとくれって言ってきたら、どうするんですか?

武藤社長:困ったことがないので、それこそ勝手に不安になって一個引くんじゃなくて、そういう風になってきたら考えるって言うのが、僕のパターンですかね。

加藤さん:スゴいわ!

森永さん:武藤社長の会社は、単に休むとか遅れるってのを自由にしただけじゃないんですよ。「助け合い」も禁止なんですね。

加藤さん:どういうことだろう?

森永さん:誰かが困ってたら、助けなきゃいけないと思うとそれがストレスになるし、逆に自分のことを助けてくれないっていう風に思っちゃうと、人間関係が悪化しちゃうので。

加藤さん:仲良くするのは、OKですか?

武藤社長:仲良くするなって言ってます。みんなが求めてるものは何なのかって考えると、「今の会社で争わずに仕事を続けていきたい!」というところが最終目標なんですよ。だけど、仲良くなったりすると、自然と派閥が出来たりとか、仲が悪くなるとどっちかが辞めるとかっていうことに繋がっていっちゃうんですね。無理に仲良くすることはやめて、平凡な、単純な日々を皆で過ごした方がいいんじゃないかっていう結論になりました。

加藤さん:スゴい!新しいマネジメントですよ。ある種ドライなんだけど、理にかなってる。

(▼)『がっちりマンデー!!』『がっちりスクール!!』情報はコチラ

<各種公式SNS>

Twitter @gacchiri_m

Facebook @gacchiri

LINE ID gacchiri_monday

LINE QRコード

#儲かる #がっちりマンデー #がっちりスクール #新幹線 #日本車輌製造 #不ニ新製作所 #パプアニューギニア海産