自作キーキャップ製作にCNC加工を導入した話

自作キーキャップについての記事もこれで3つ目となりました。

今回はCNC加工による金属製母型(+シリコン型)を活用してキーキャップを作ったのでその方法をまとめます。

なお、後半には金型を利用した盛大な失敗の記録もまとめています。

本来は金型から成型することが第一目標でしたが大失敗しました!!失敗で終わるのもあれなので、金属製母型+シリコン型で成型したものを主としてまとめています。

今回は検証も兼ねた実験的要素の大きい(実際失敗した)CNC加工でしたので、JLCPCBさんにご相談してスポンサード(アルミ母型と金型の製作)していただきました。

新規ユーザーは総額$60分のクーポンが受け取れるとのことなので、まだ利用されたことない方は是非。

CNC加工を導入した経緯

1. 「自作」の匂いを消す

3Dプリントによる出力品を母型とする場合、型取りのための準備として積層痕を「手作業」で研磨します。手作業ですのでスクープ(天面のへこみ)の具合やエッジにつけたフィレットが各キーキャップ毎に元の形状から変わってしまいます。

もちろんなるべく丁寧に作業することで、この微妙な形状の揺れを最小限に抑えることはできます。

しかし毎日手元で使う道具だからこそ、妥協してしまった箇所に自然と目がいきます。そして一度気になりだすともうダメです。

趣味と実益を兼ねたごく個人的なものですが、既製品と遜色のないところまで仕上げて精神衛生を健康に保ちたいと考えました。

したがって今回の作業は、自作キーキャップから「自作」の匂いをなるべく消すことが最終目標となります。

2. ダブルショットキーキャップを見据える

過去のキーキャップに関する記事でも散々触れてきましたが、最終的な目標はダブルショット(2色成型)キーキャップです。

ダブルショットキーキャップではレジェンド(印字)用のパーツとキーキャップ外形のパーツをきちんと組み合わせるため、特に天面のスクープ形状の精度が担保されている必要があります。3Dプリンタの出力品を母型にして作る方法をずっと考えてきましたが、出力精度や下地処理による変形を考えると自分の満足するものは作れないという結論にいたり、CNC加工を工程にいれる方法に頭を切り替えました。

今回作った母型では内側用のシリコン型に位置合わせ用の突起ができるようにしておき、そこにあらかじめ作ったレジェンド用のパーツを載せた状態でレジンを流し込むとダブルショットのキーキャップになる(はず)予定です。

ただし今回のロープロファイルキーキャップでは天面側の肉厚が薄いので、ウレタンレジンによる隠蔽力(内部に埃が入ると透けて見えるほど)ではダブルショットは厳しいかもしれません。

例えば白レジンをメインボディ、レジェンドを黒という組み合わせで考えると白レジンの下に薄らとレジェンドパーツの文字以外の部分(土台など)が透けてしまう可能性があります。

レジェンドパーツの文字部分だけを黒レジン、土台を白レジンのように工数をかければ作れるかもしれませんが、これは今後の課題です◎

※ メインが黒などの濃い色のレジンならレジェンドパーツが透けないと思います。

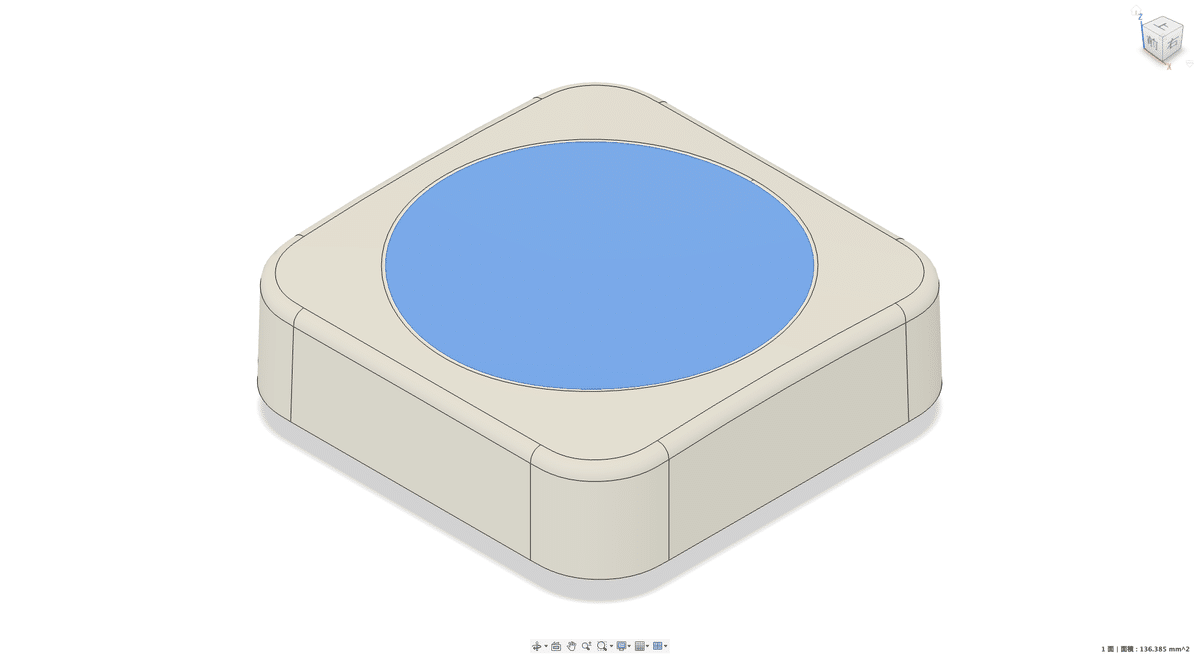

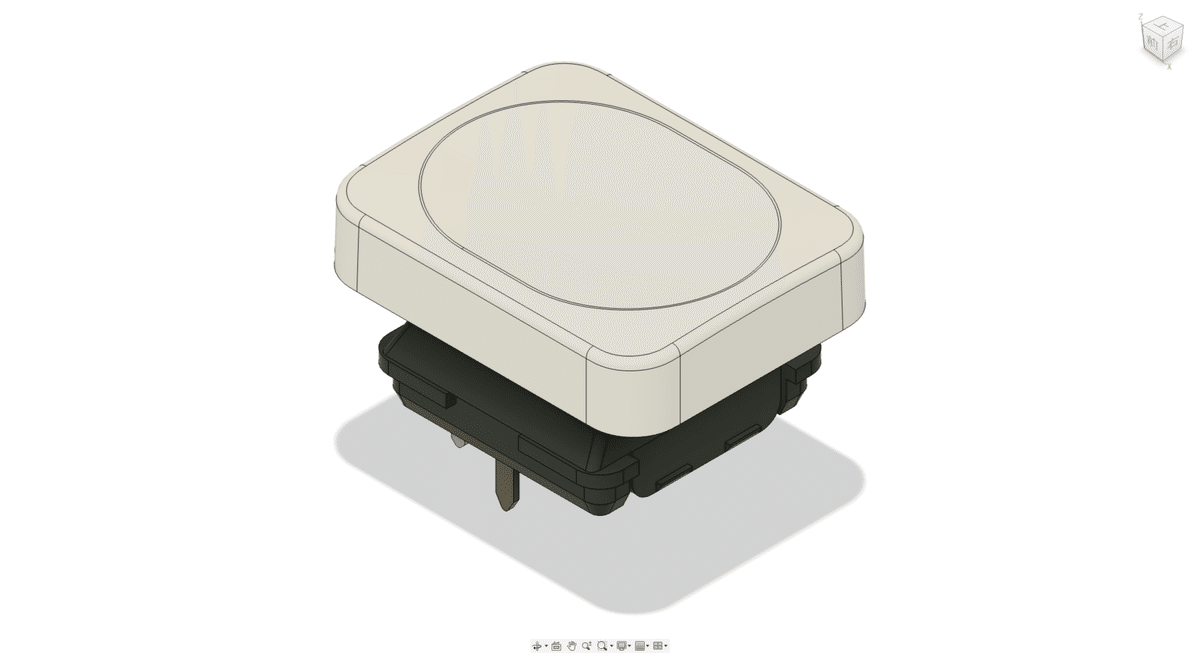

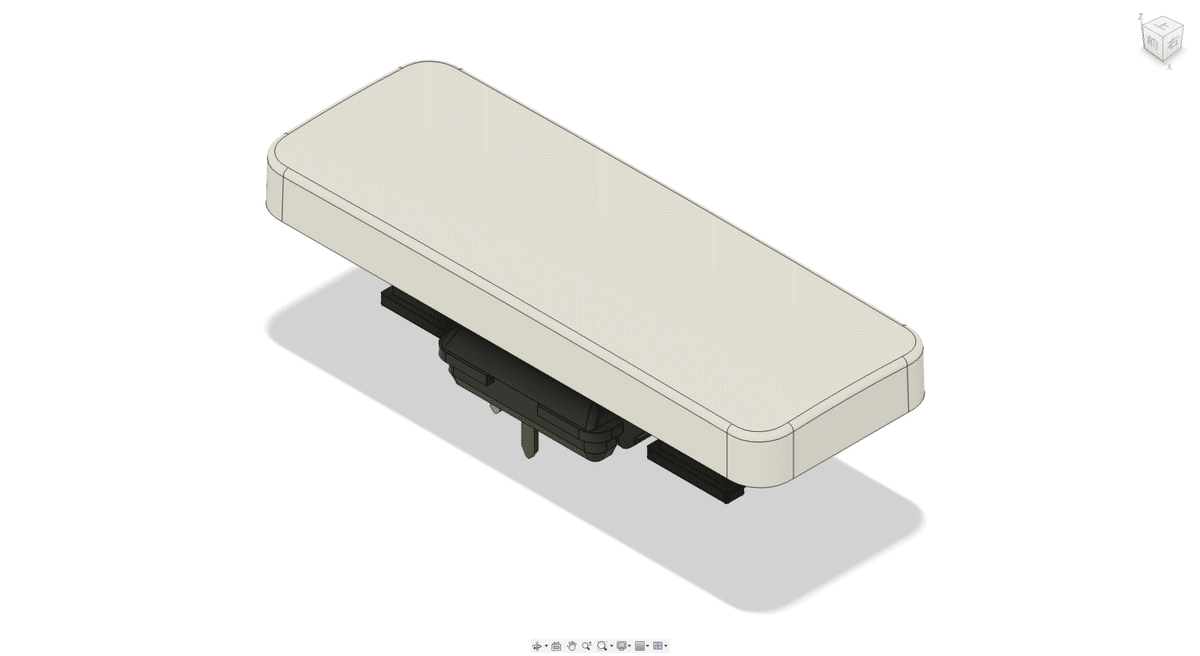

キーキャップのデザイン

今回のキーキャップは一般的な19.05mmピッチ用のものではなく、1uを17mmピッチとした狭ピッチキーボード向けに最適化したものとなります。狭ピッチを導入した経緯は以下の記事をご覧ください。

キーキャップは以下のような条件でデザインしました。

傾斜を持たないロープロファイル用のフラットなセットとする

キーキャップ同士の隙間をなるべく大きくし、一見して狭ピッチに見えないようにする

1u: 16.25mm x 16.25mm

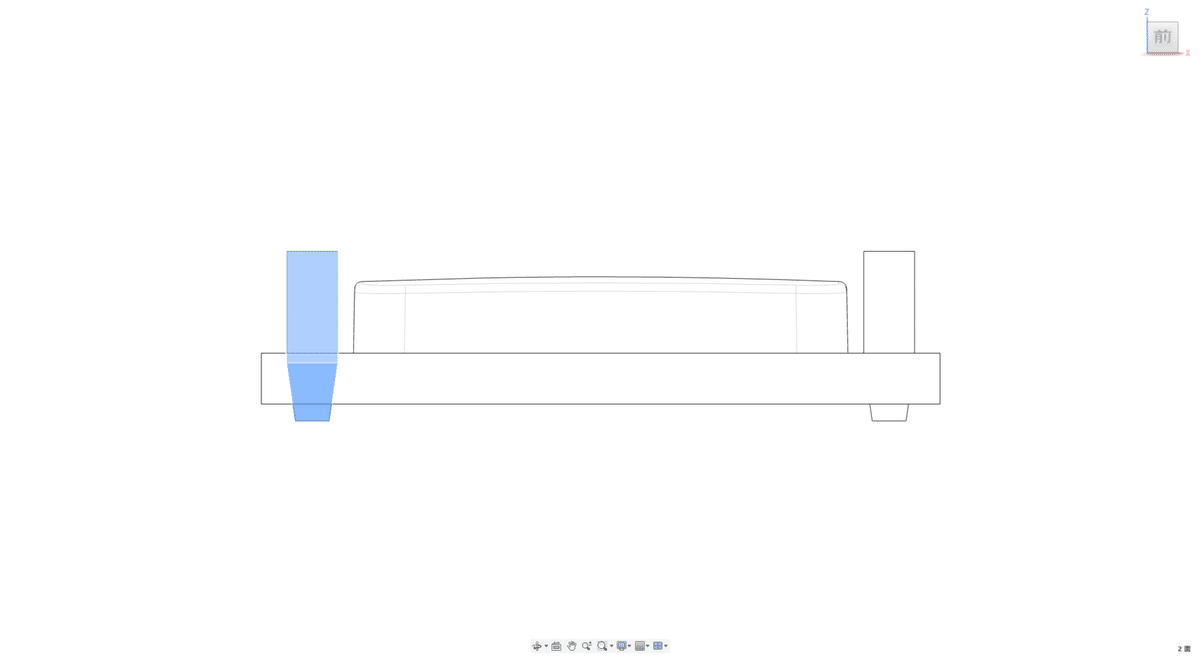

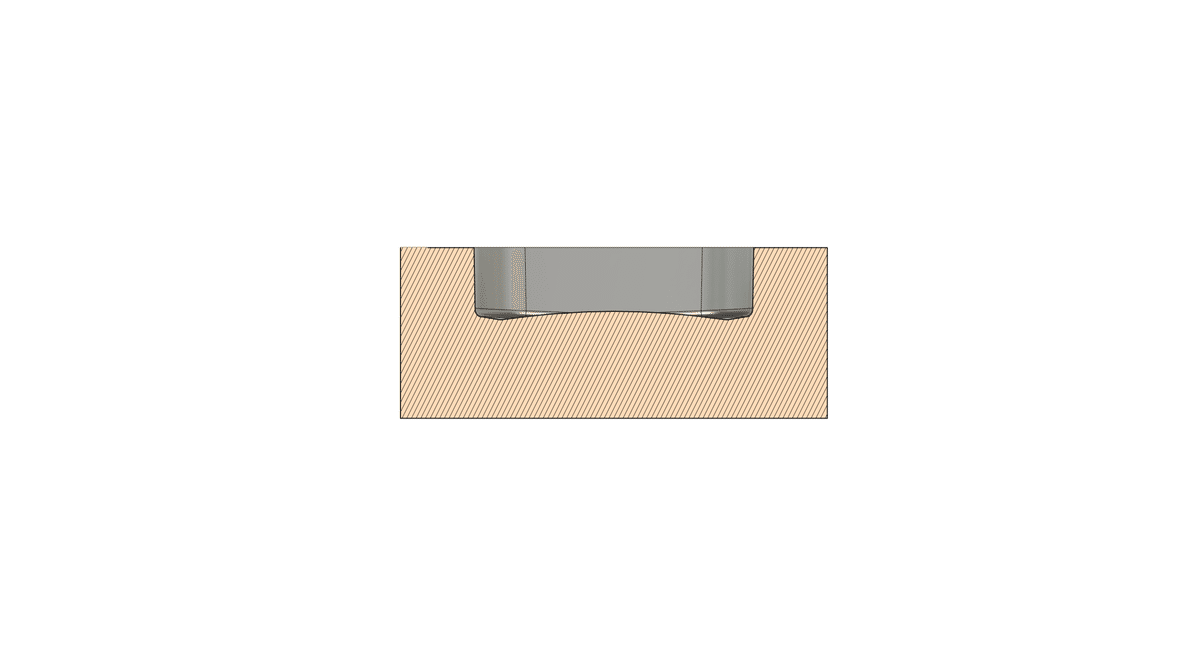

横から見た時のコンベックスキー(スペースバーなどの天面が膨らんだキー)と通常キーの見た目を同じにする

つまり通常キーも天面を膨らませる。ただし前背面側と側面側で天面の膨らみ具合を変え、かつスクープ(天面の凹み)を設ける

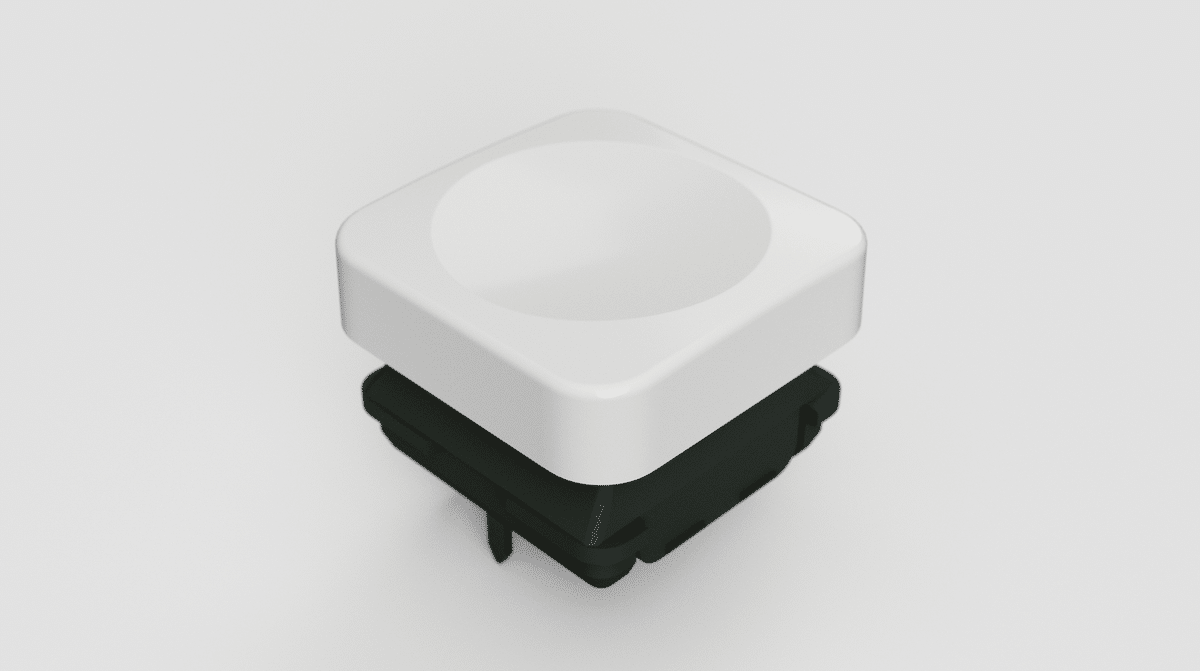

Choc v1, v2用の2種類を作る

v1, v2どちらでキーボードを組んでも最終的な高さが揃うようにする

当初はスクープにスーパー楕円を利用するつもりでした(記事冒頭の3Dプリント製試作)が、1uサイズ以外のキーでは自分が納得する形状にならなかったのでworklouderやlogicoolと同様に円形のエッジで窪ませる形状に落ち着きました。

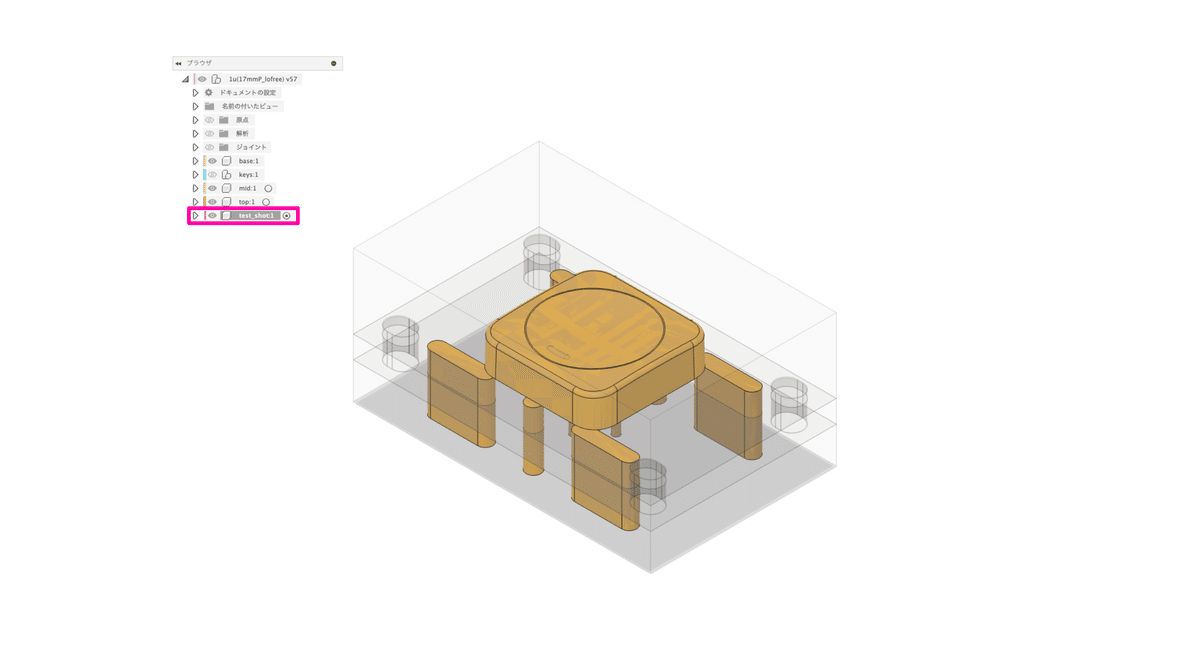

パッと見シンプルですが天面を膨らませた上でスクープを作っているので、ソリッドによるモデリングだけでは実現できませんでした。そこで今回は普段ほとんど利用しないサーフェスを使いモデリングしています。

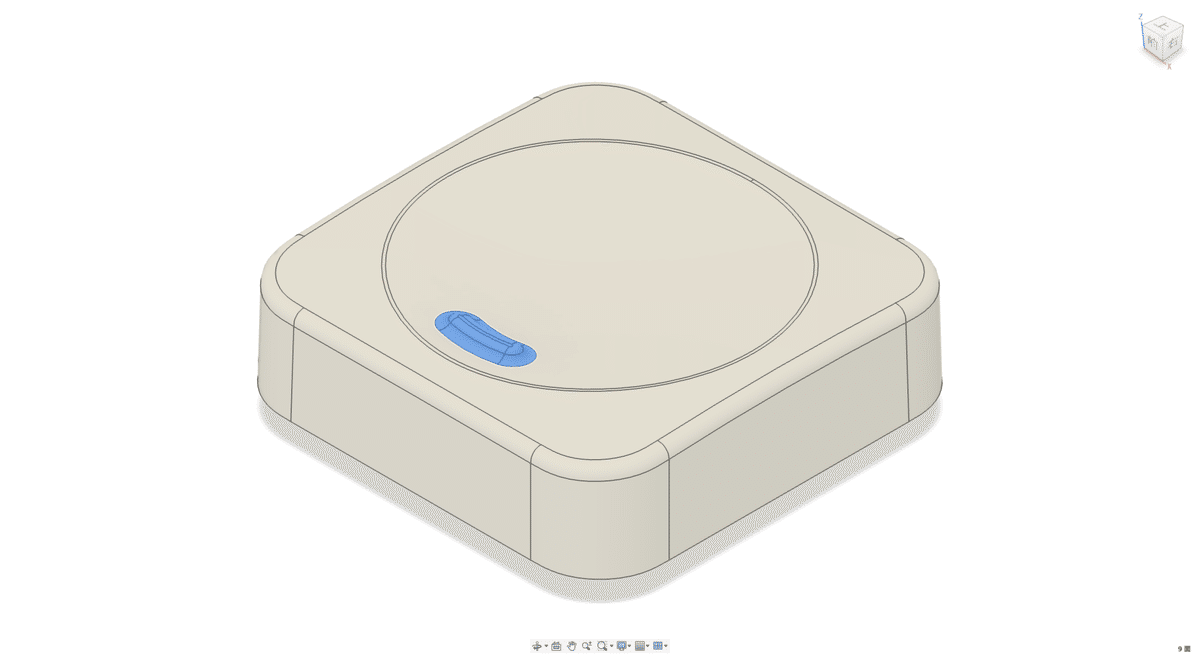

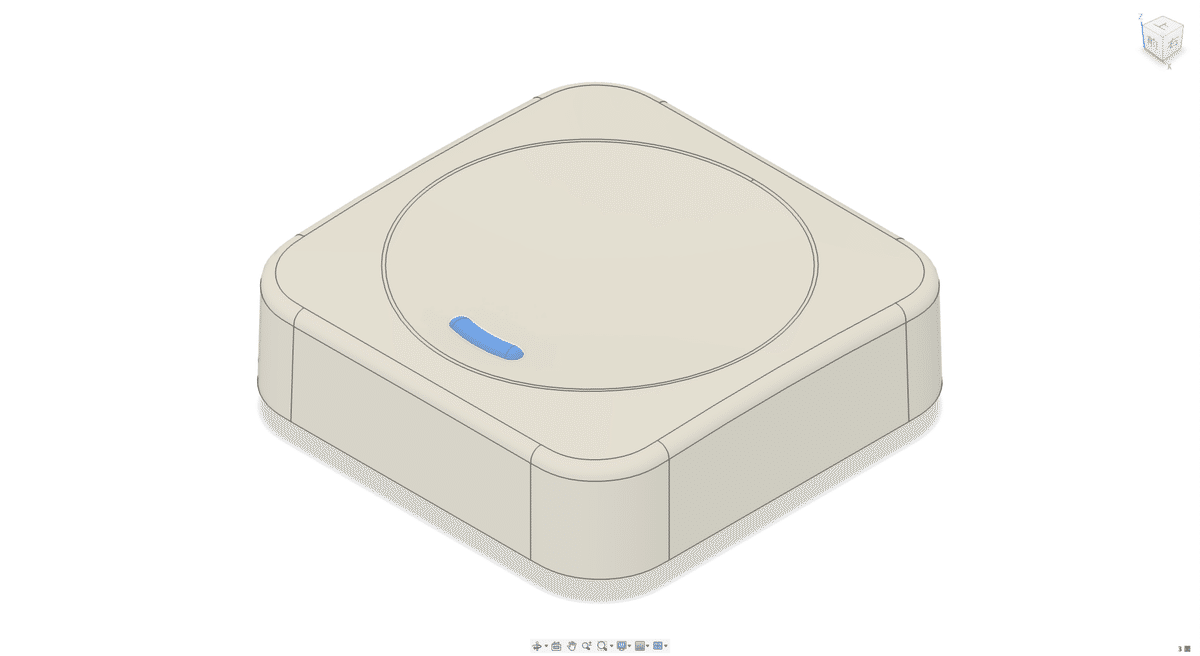

削り出しによる制約とホーミングキーの形状

ここはもう少しデザインを発展させたい部分です。切削による加工制約のため、ポジションマークとスクープは滑らかに連続する面で構成しています。

本来はポジションマークの根元にエッジがあるデザインにしたかったのですが、スクープ形状との兼ね合いから切削加工では難しい形状です。

これは加工形状が反転する金型では逆に簡単になります。記事後半の金型ではポジションマークはこの形をしています。

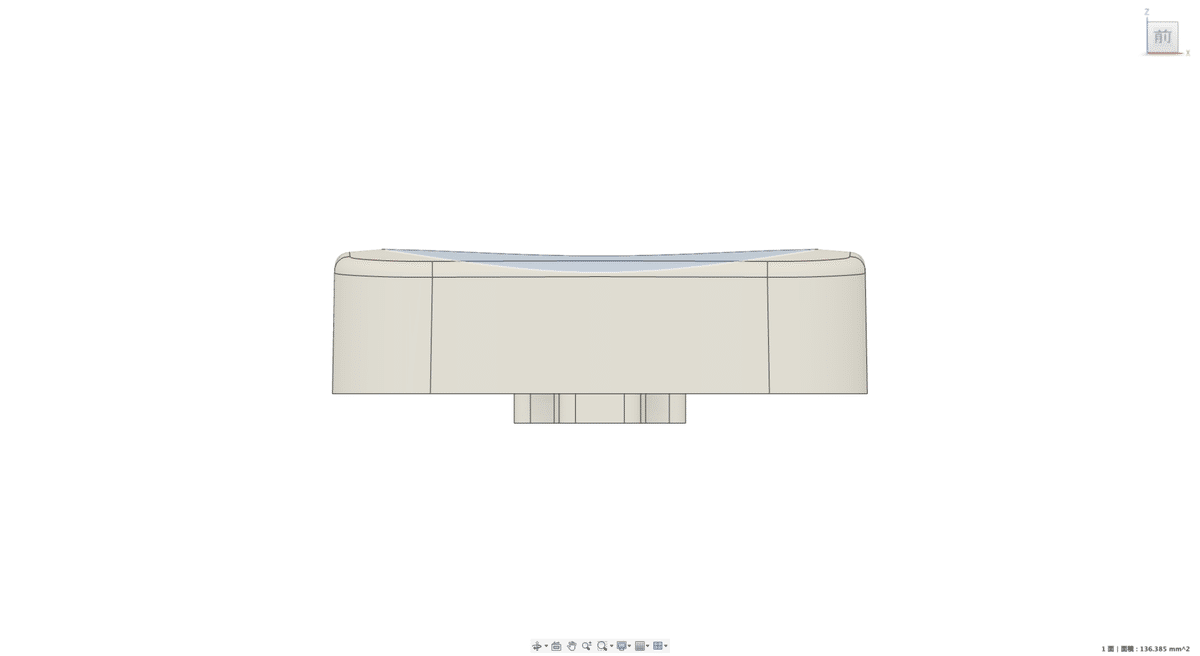

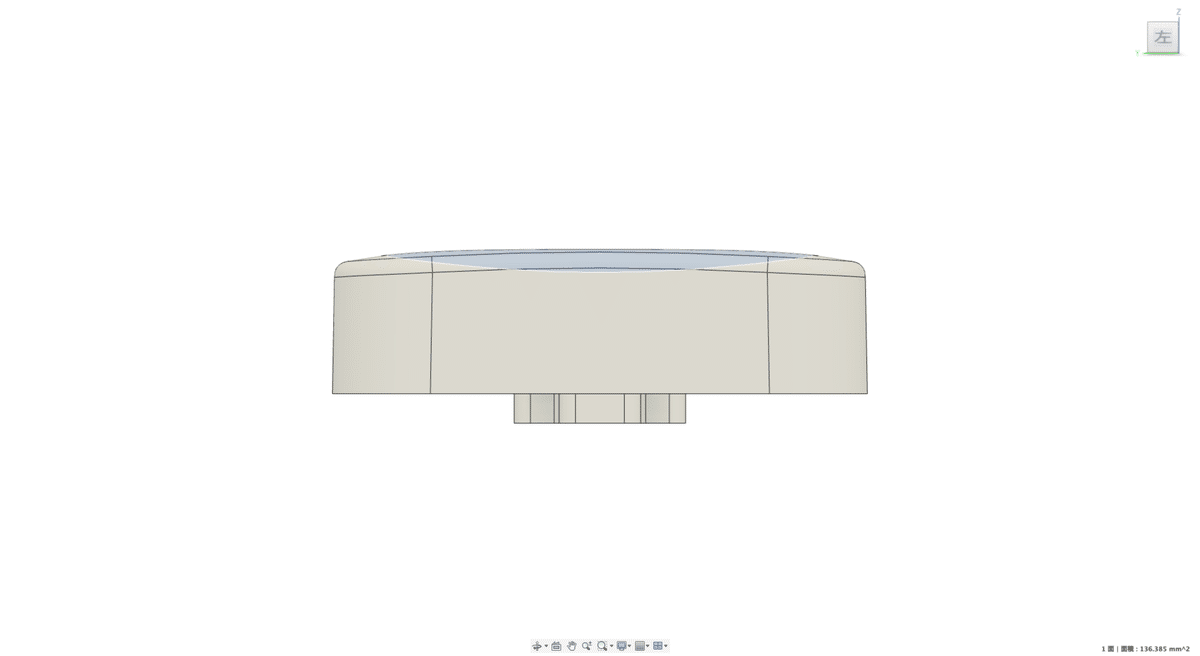

母型の製作

デザインが完成したらCNC加工用に母型のデータを作っていきます。

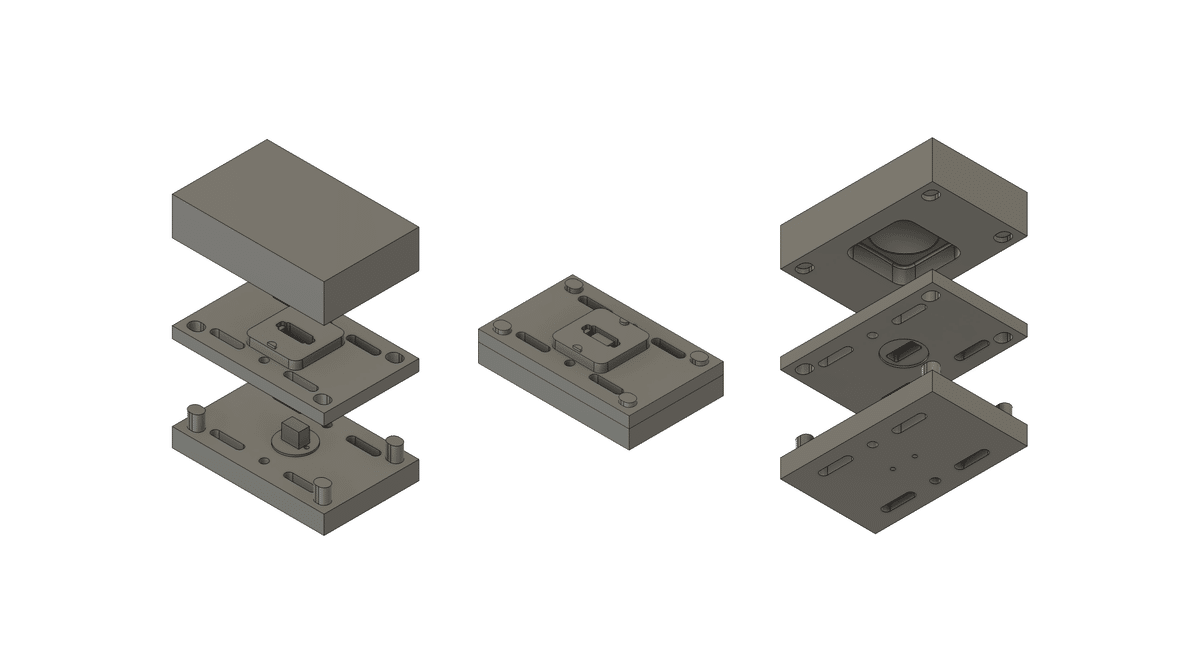

キーキャップをシリコンで型取りする場合、基本的には天面側と軸(底面)側にそれぞれの型を用意する両面型で行うのが一般的かと思います。既存のキーキャップを型取りする場合は、それぞれの面を順番に型取りし両面型を作ることになります。

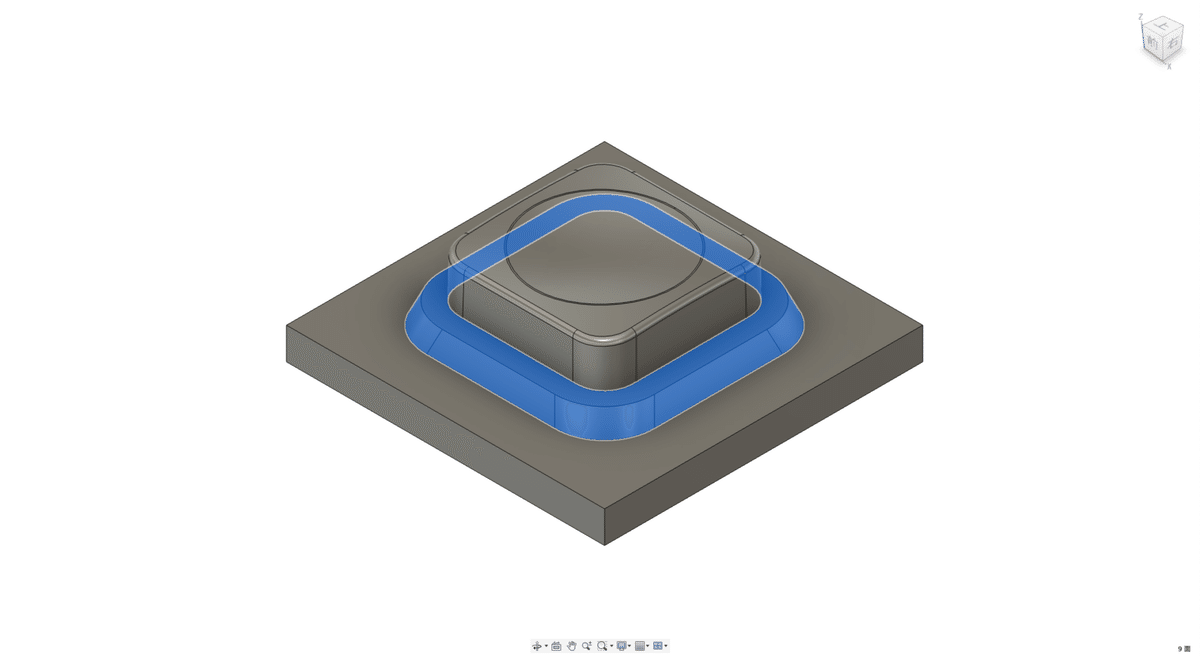

今回の母型では完成形のキーキャップを造形するのではなく、天面側のみ、軸側のみの形状をそれぞれ用意して2面のシリコン型を同時に作れるようにしています。

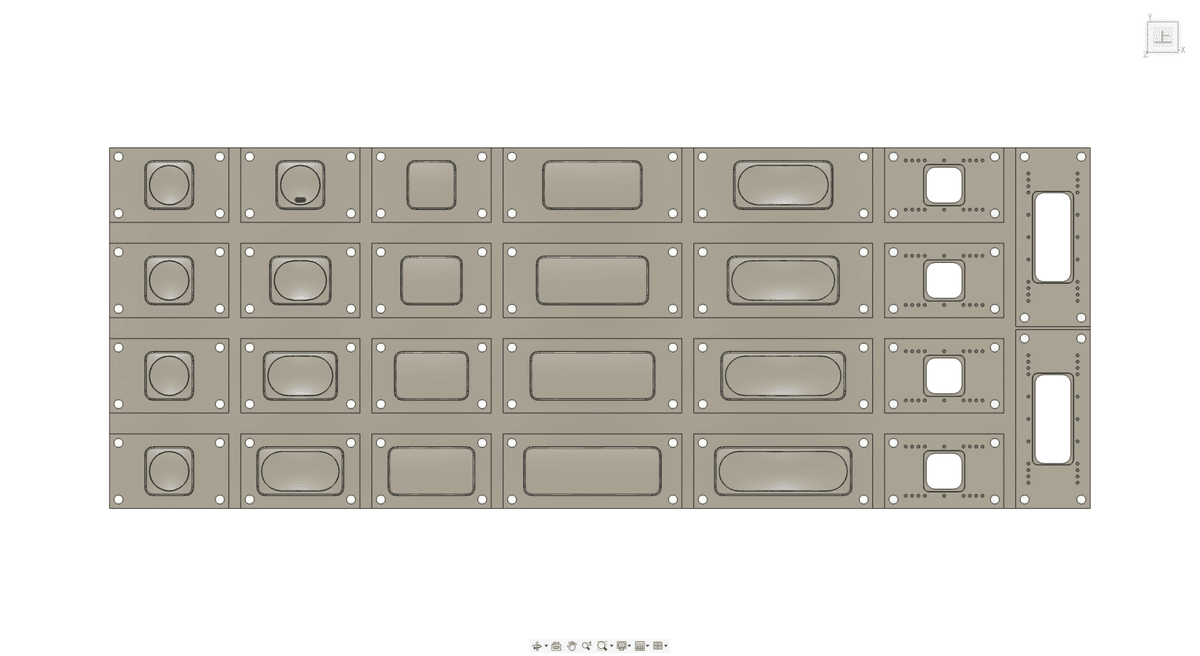

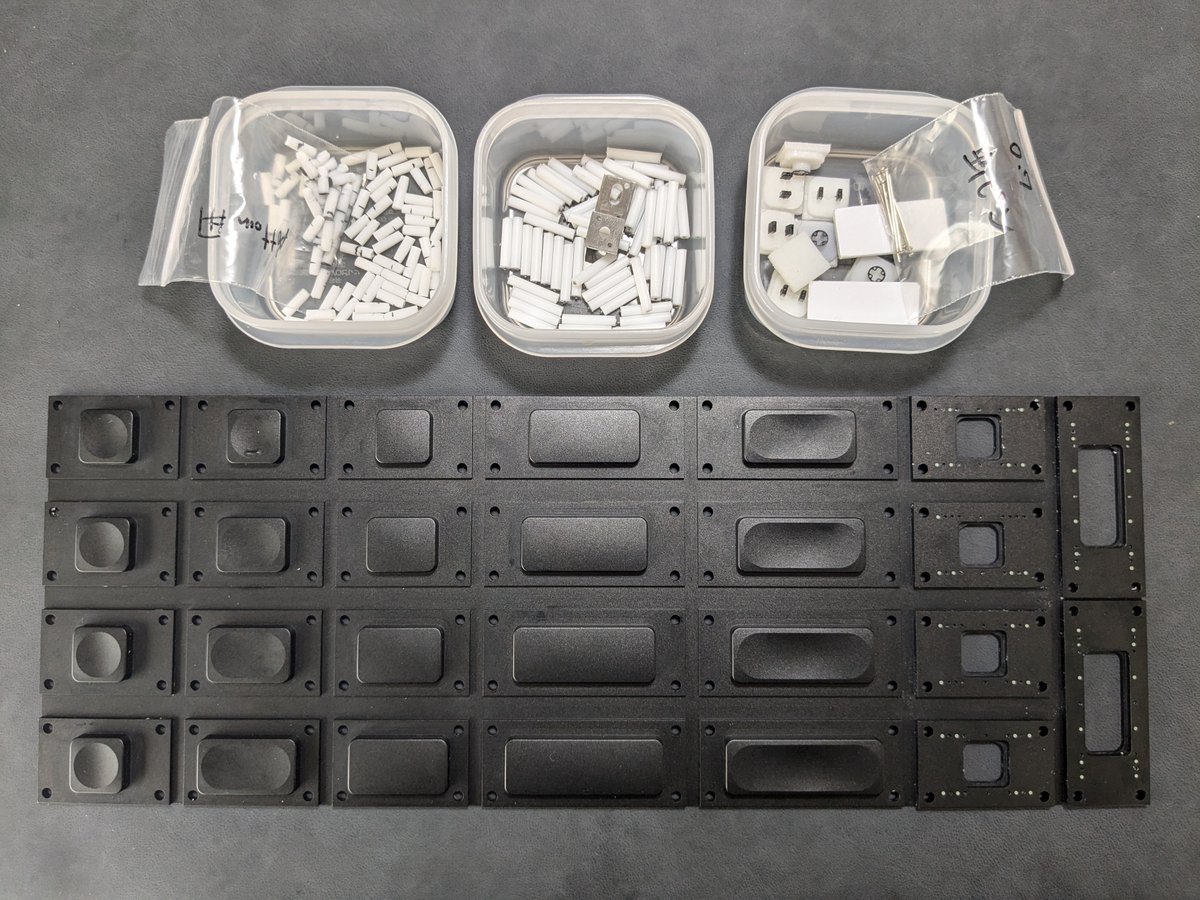

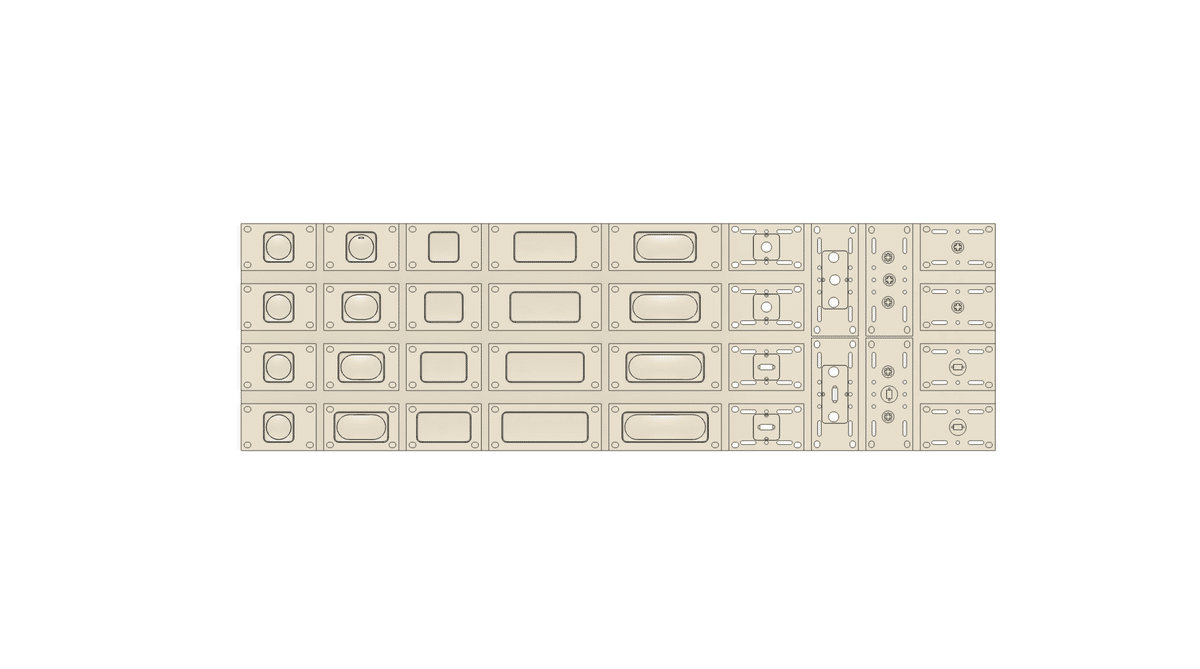

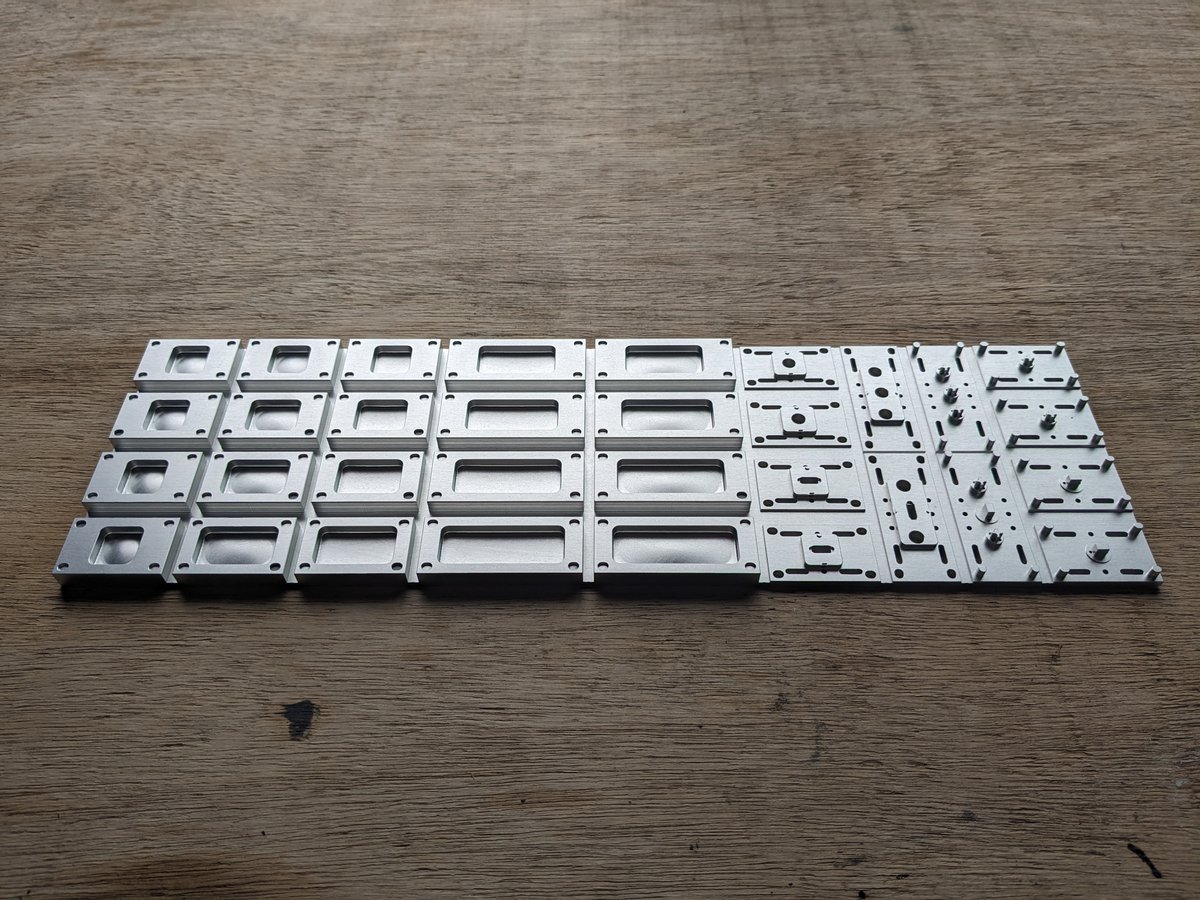

最終的に、天面側1u ~ 2.75u(通常+コンベックス)と1u軸側, 2u軸側のデータを個別で作成後、以下のように一つのプレートにまとめています。

参考までに、加工費は$67.35(+送料)でした。

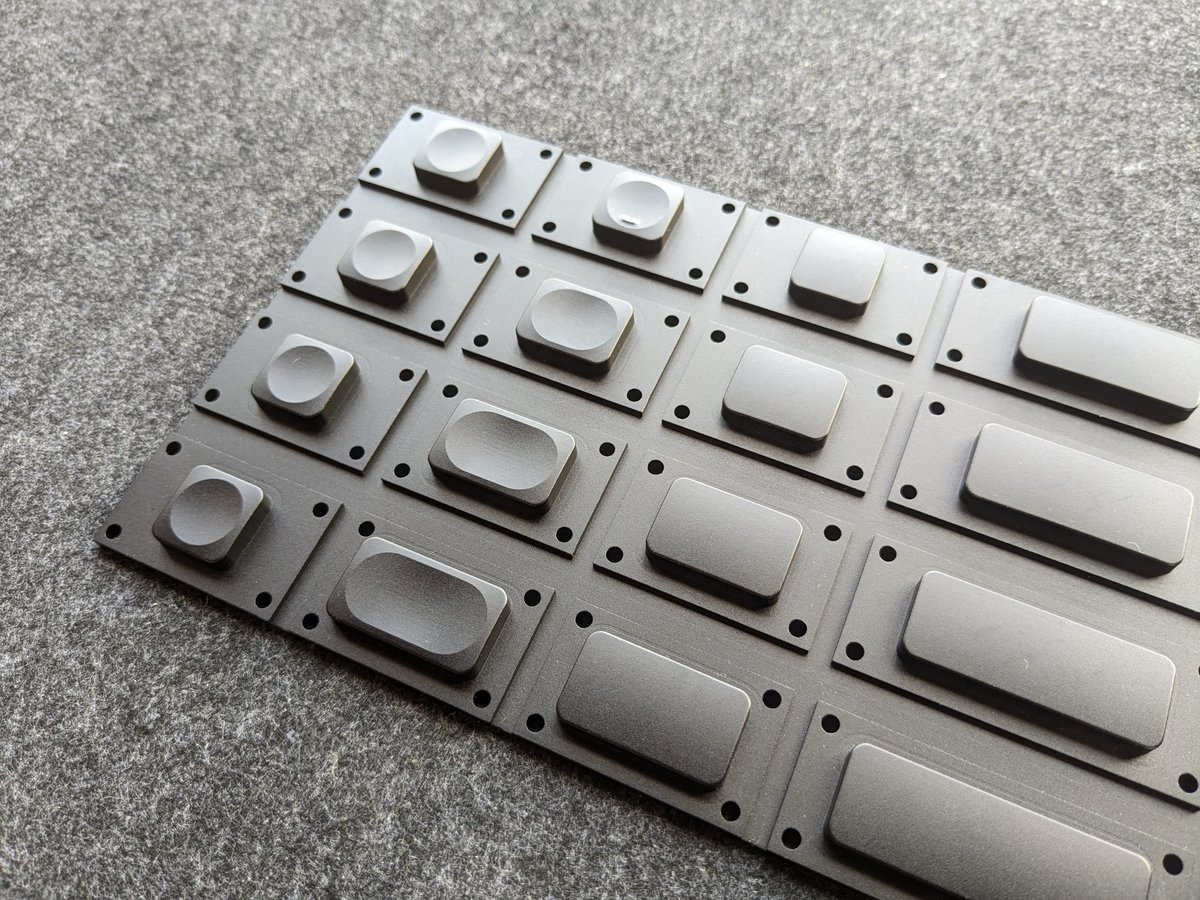

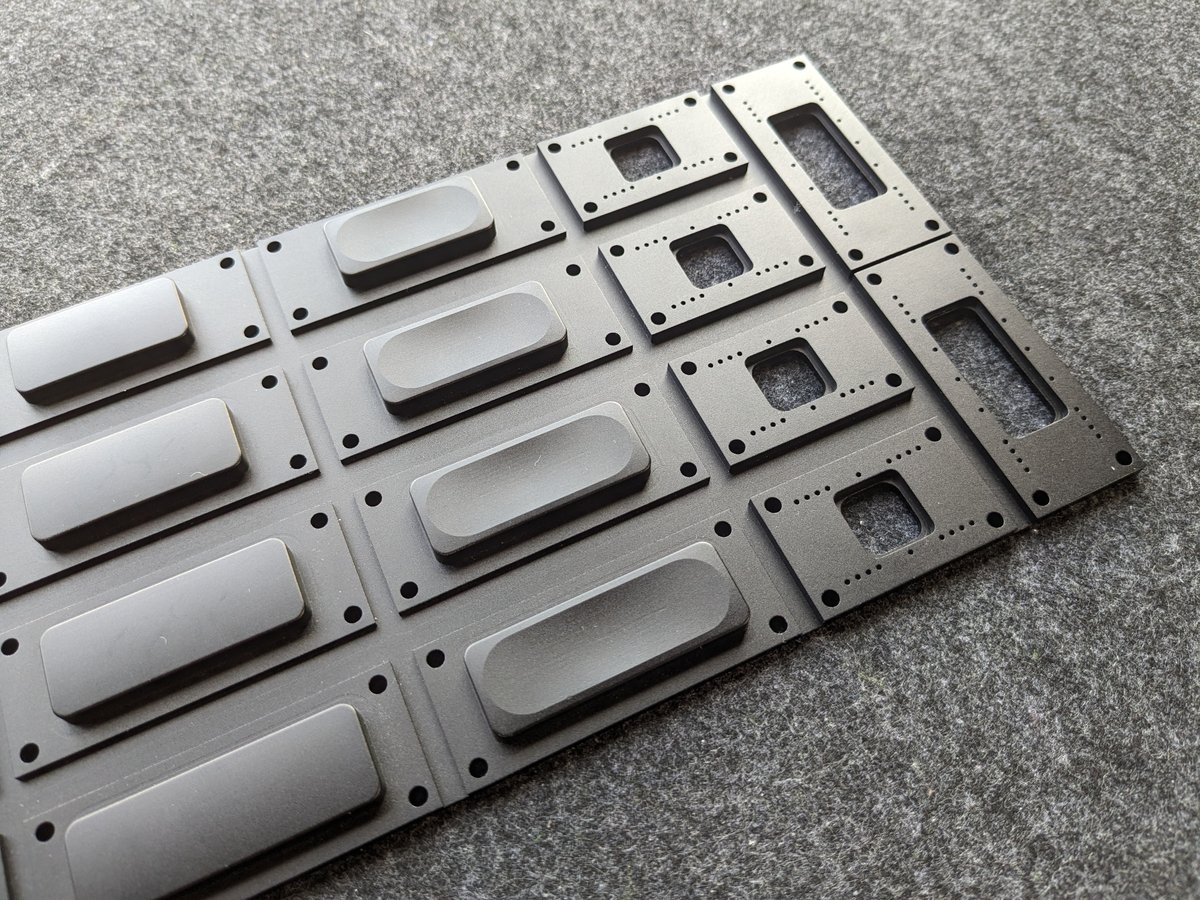

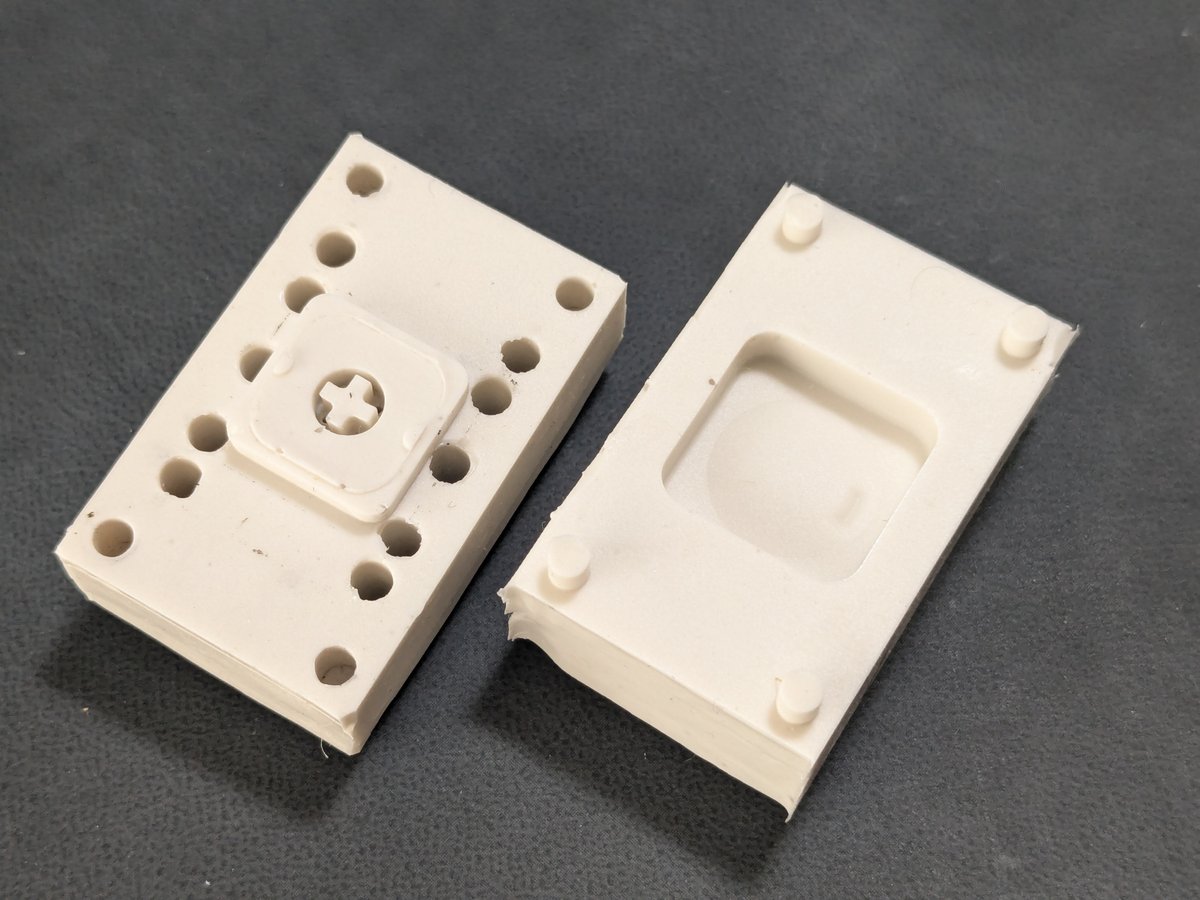

実際の母型

3Dプリント品と違ってこの時点ですべての下準備が完了しています。これ以降形状が変化することもありません。ほぼこの見た目のまま複製ができます。

そして地味に嬉しいのが、シリコンで型取りした後の掃除がとても楽になったことです。仮にシリコンが硬化不良を起こしてしまっても溶剤を使って落とせますし、ブラシでガシガシ掃除できます。

塗装した3Dプリントの母型だと溶剤もブラシも使えません。加えて表面が荒れますので、結構な確率で再塗装まで作業がやり直しになります。

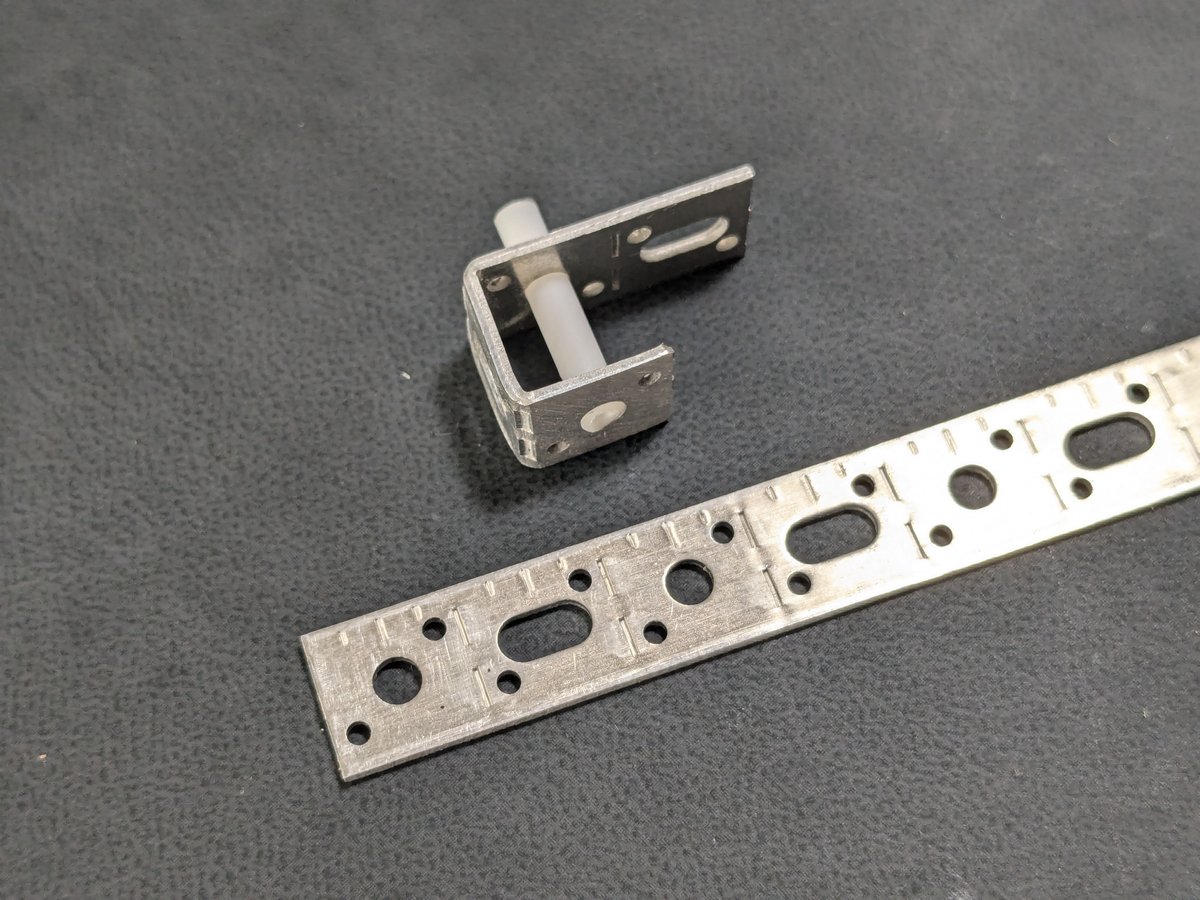

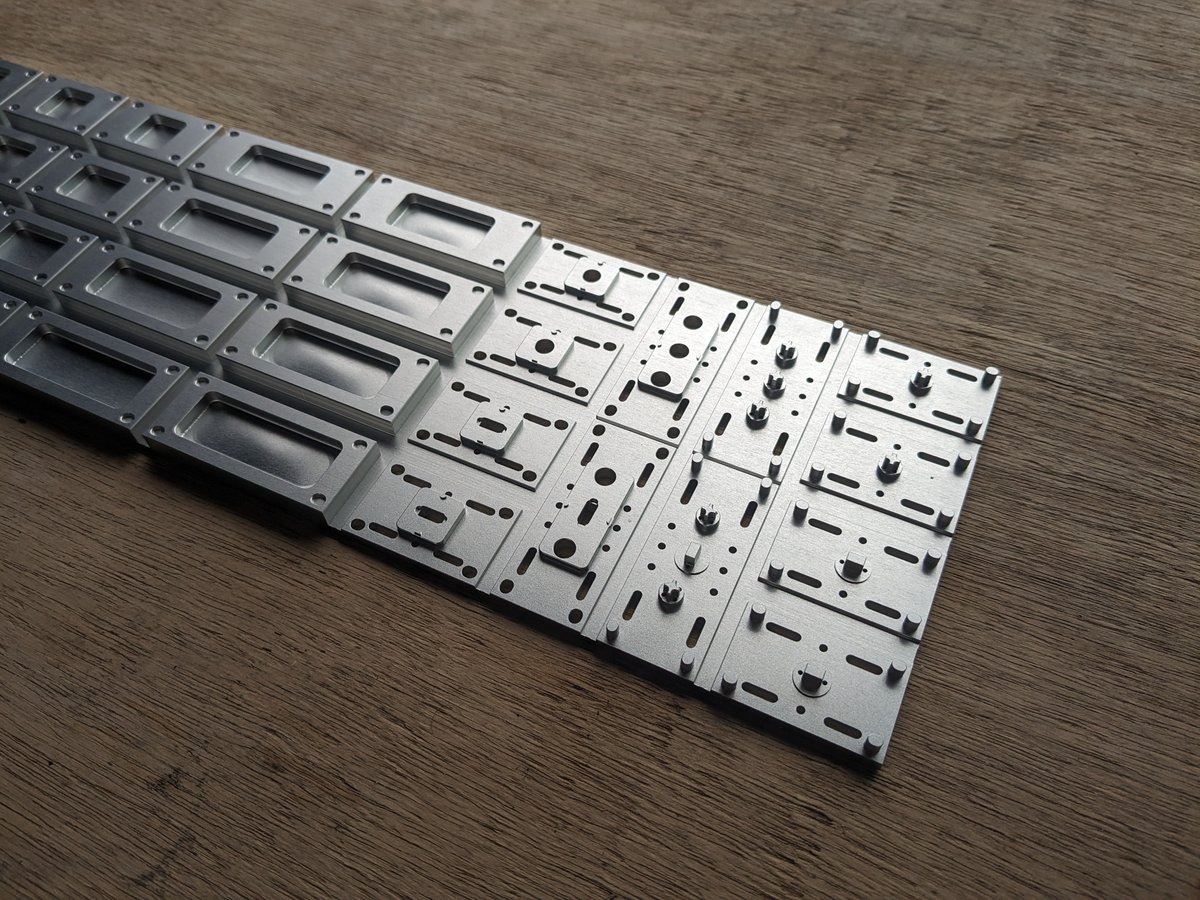

軸部分は別パーツにしてモジュール化する

前出の写真の通り、軸部分は別パーツ化しています。理由としては以下のようなものが挙げられます。

軸部分を差し替えることでChoc v1, v2用で母型を共通化できる。

レジン複製による収縮を考慮した軸サイズに調整・交換できるようにする

なお今回は比較的加工にコストのかかる軸部分のみ3Dプリントで作っています。実際に何度か形状を変更したのでこのモジュール化は正解でした。

軸パーツと合体させるための形状はもう少し工夫の余地がありました。余裕があれば軸側の母型のみ再作成するかもしれません。

内側の母型は1uサイズと2uサイズの2サイズのみ

今回のキーキャップセットは1u, 1.25u, 1.5u, 1.75u, 2u, 2.25u, 2.5u, 2.75uをカバーできるようにします。軸側の母型はこれらのサイズ分用意するのではなく、スタビライザーが必要なもの(2u以上)とそうでないもの(1.75u以下)の2種類だけにしてコストを抑えています。

1uと2u以外はサイズが大きくなるごとに横方向の壁の厚みが増しますが、打鍵感に大きな違いは出ないだろうと判断してこのような判断にいたりました。

これで軸側の母型もシリコン型も必要最低限で済みます。

天面側のシリコン型は各サイズ分作る必要がありますが、軸側は最低でも1u~1.75uで1個、2u~2.75u分で1個、計2個があれば全セットが作れます。

実際には1uサイズを4つ同時に作るため1uサイズの軸側シリコン型を4個用意しました。

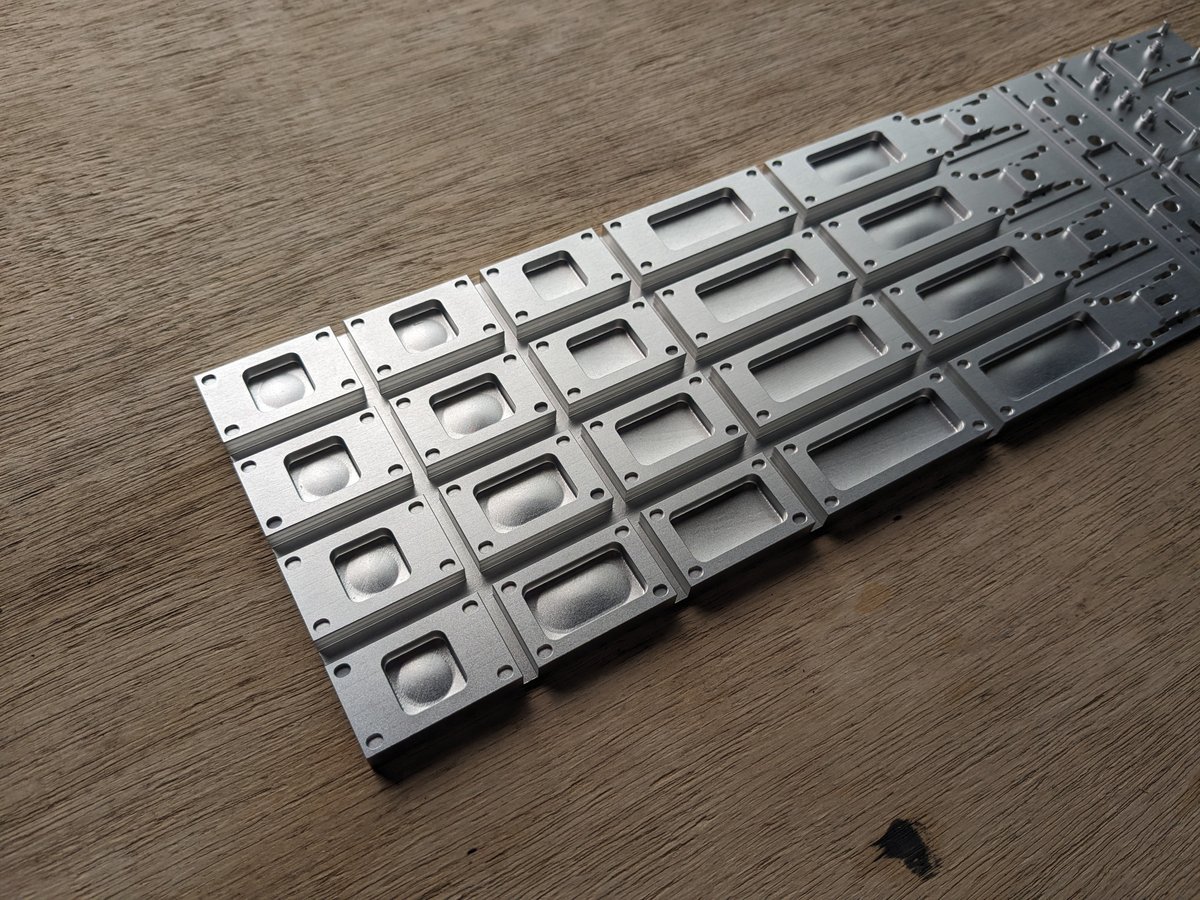

表面処理

キーキャップ表面に適度な質感とサラッと感をだすために、ビーズブラスト(120mesh)・黒(グロス)のアルマイト加工を表面処理に追加しました。

アルマイト処理を行った理由は、表面の保護に加えてゴミや汚れがついた場合すぐに視認できるようにするためです。またマットではなくグロスなのはシリコン型の型離れの問題です。手持ちのマットアルマイトで加工したものを見ると、ざらつきゆえにシリコンが硬化後に母型に吸着してしまいそうな予感がしたので、ある程度ツルッとしたグロスを選択しています。

グロスであっても実際のシリコン型の作成時にシリコンがキーキャップ母型の側面に張りついて型の作成に失敗することが稀にありました。

抜き勾配として2度ほど側面を傾けていますが垂直に近いのでビーズブラストによる凹凸にシリコンが食いついたのかもしれません。

また普段とは違うシリコンだったことや猛暑が原因の可能性もあります。

シリコン型製作のための工夫

天面側、軸側の型同士はCNC加工による精度のおかげできっちり組み合わせることができました。

当初はビーズブラストによる細かな凹凸からレジンが漏れ出してしまうのではないかと懸念していましたが、特に問題ありませんでした。

顔料が混ざっている黒レジンを使うと多少凹凸に汚れが残ることもありましたが、ブラシや練り消しで簡単に掃除できました。

シリコンの流し込み

シリコンを流し込むときは、縦横の溝に仕切りを立てて必要な母型のみ型取りします。

シリコン型同士の位置合わせについて

両面型を使う際はきちんと位置を合わせる必要があります。

CNC加工によって平面の精度は担保されていますが、組み合わせた際の捻れに関しては防止する工夫が必要です。

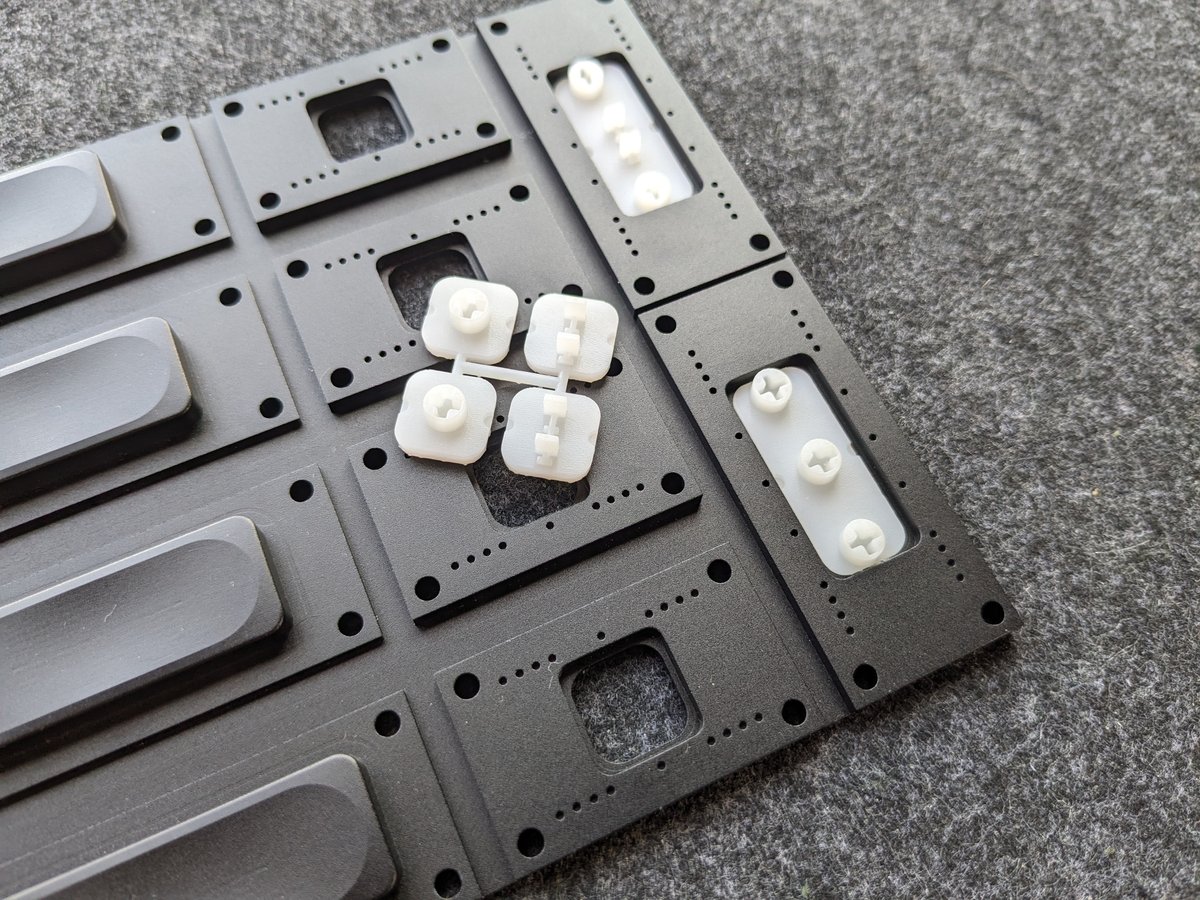

今回は捻れを防止するためのパーツを後付けすることにしました。これは加工量を減らしてコストを削減するためです。

コストが多少増えても良いなら、位置合わせ用の形状を母型自体に用意した方が楽だと思います。

例としては周囲に台座とその受けをつけたり、ダボ状の突起とその受けを作ったりなどです。

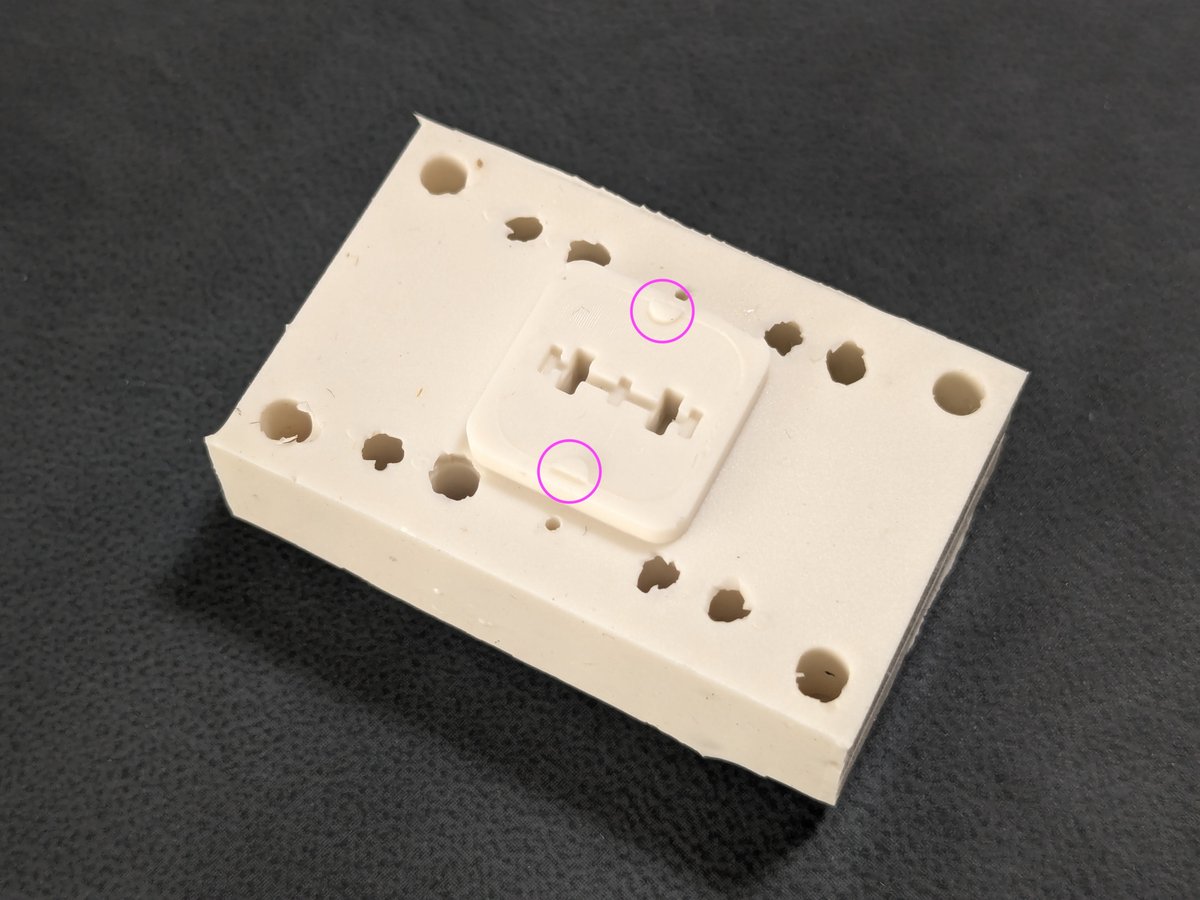

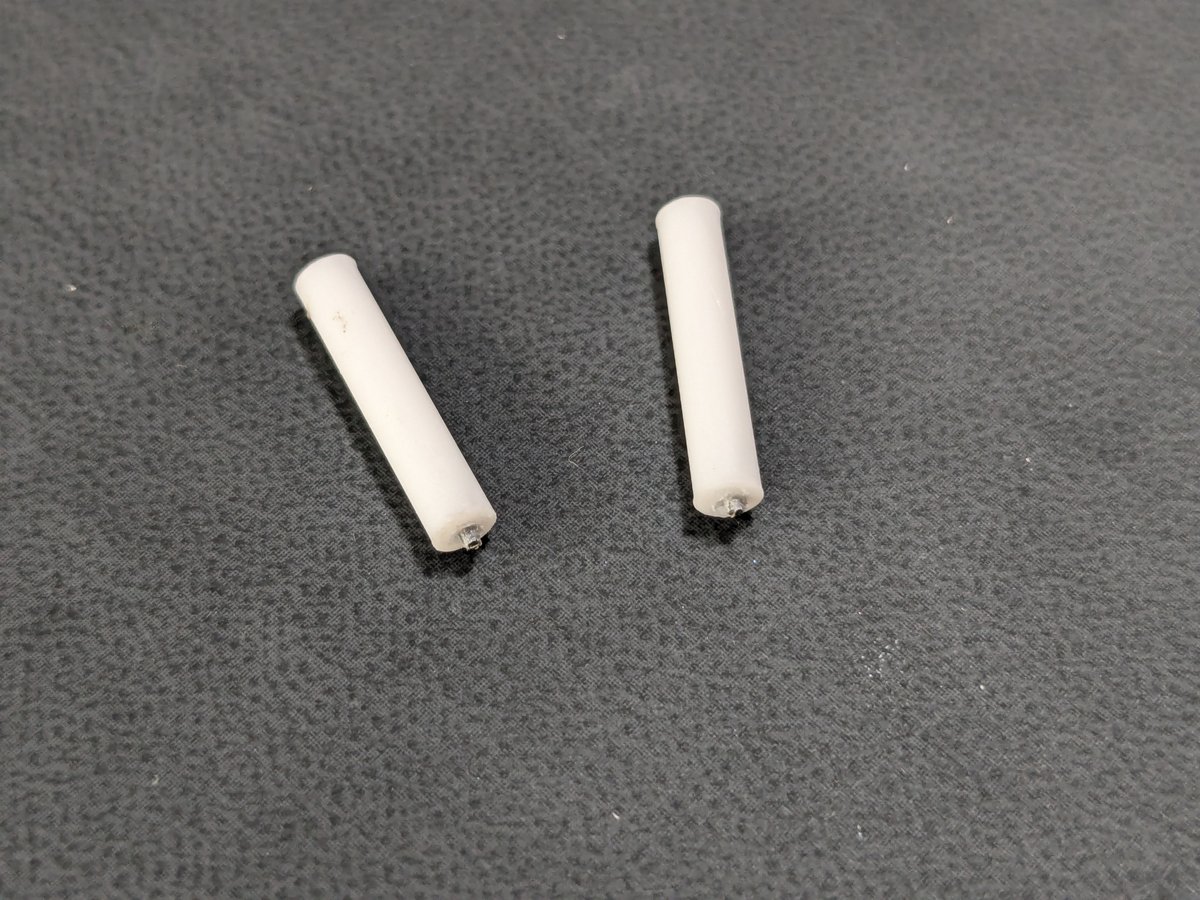

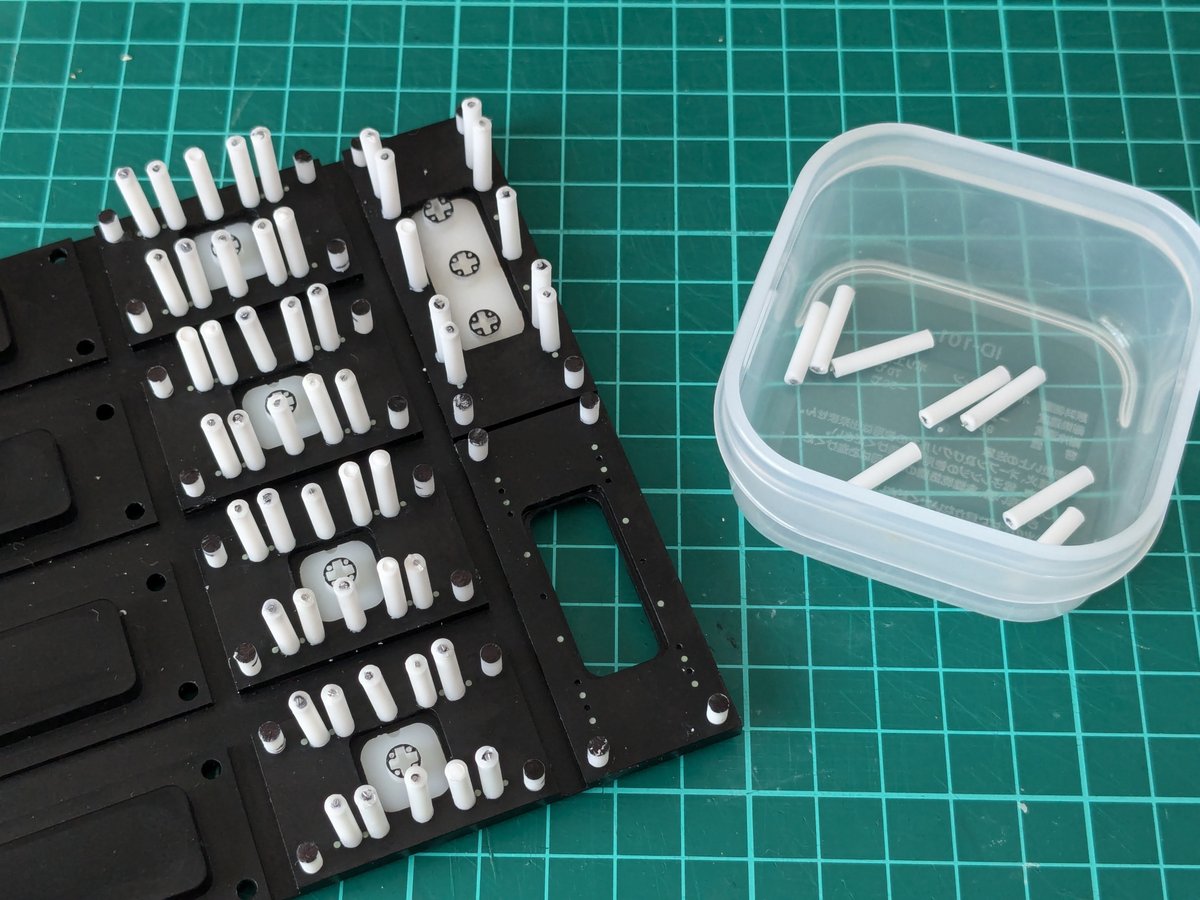

今回はスイッチ形状の4隅に3mm径の穴を用意し、その穴に丸棒(タミヤの丸棒)を立ててシリコン型を作ります。

手順としては、

母型の3mm穴に丸棒を差し込む

シリコンを流し込んで型を作る

出来上がったシリコン型の4隅には3mmの穴が開く

型を組み合わせる際に、シリコン型に空いた穴に丸棒を差し込んで固定する

3mmのプラ丸棒は多少太い(もしくは穴が多少小さい)ので、1の手順の前に先端を紙やすりで削ってから差し込みます。棒の頭を小さなハンマーで軽く叩いてやると、削っていない箇所まで差し込まれるので棒が垂直に立ちます。ある程度やわらかいプラ棒を使ったのはこのためです。

細くした先端までしか差し込めていないと棒が斜めに刺さるのでダボ用の穴も斜めに出来上がってしまいます。

斜めの穴だとダボを差し込んだ際にシリコン型が変形するので、位置合わせがうまくいかなかったりキーキャップ形状が変形するおそれがあります。

これで両面のシリコン型の4隅には直径3mm深さ約5mmの穴ができます。2つの型を組み合わせる際には、この穴に長さ10mm弱にカットした丸棒をダボとして差し込みます。

当初は片方の型には棒を立てずシリコンの突起が立つようにしていましたが、3mm径のシリコンでは柔らかく捻れ方向の力に弱い(固定力が弱い)ので前述の方法に変更しました。

注意すれば問題なく使えるのでB品として残しています。

レジンの流し込み用&空気抜き用の穴を作る

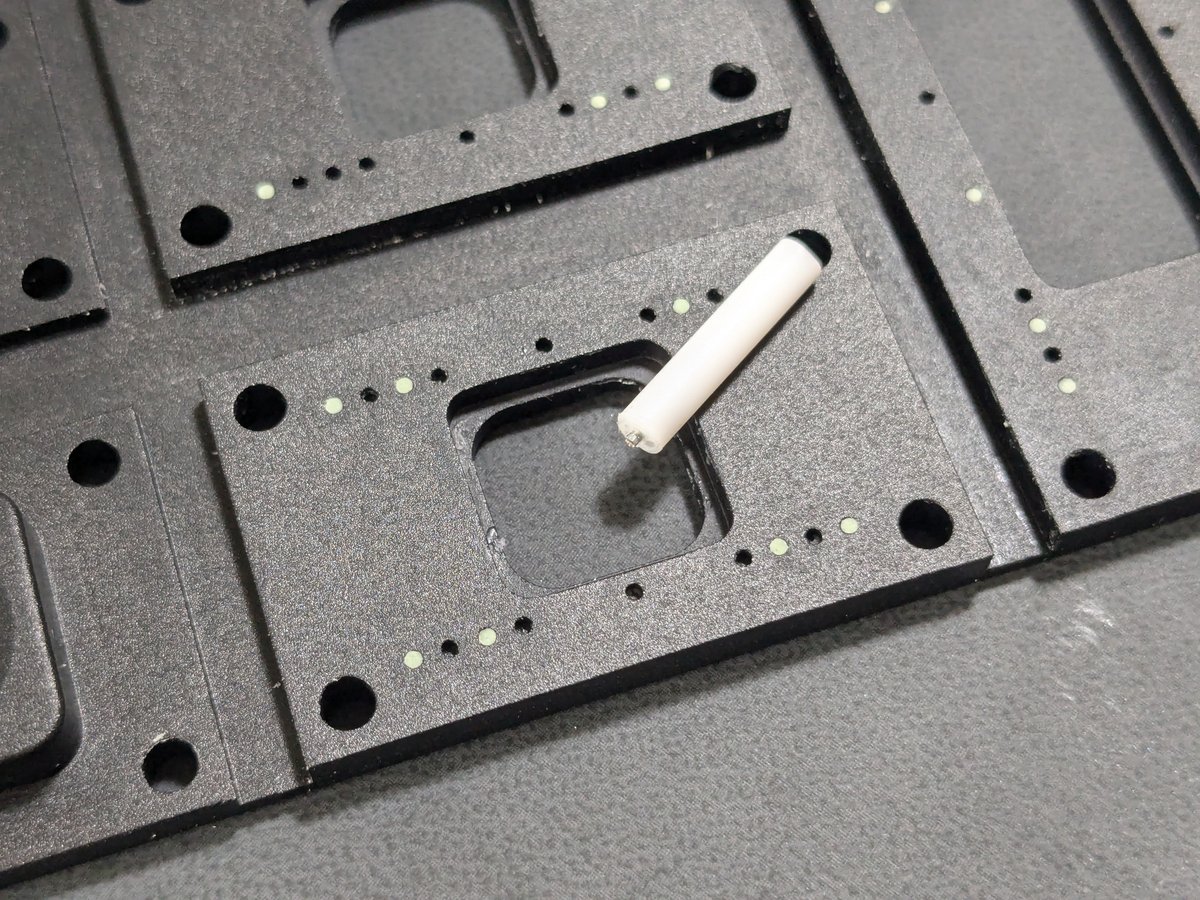

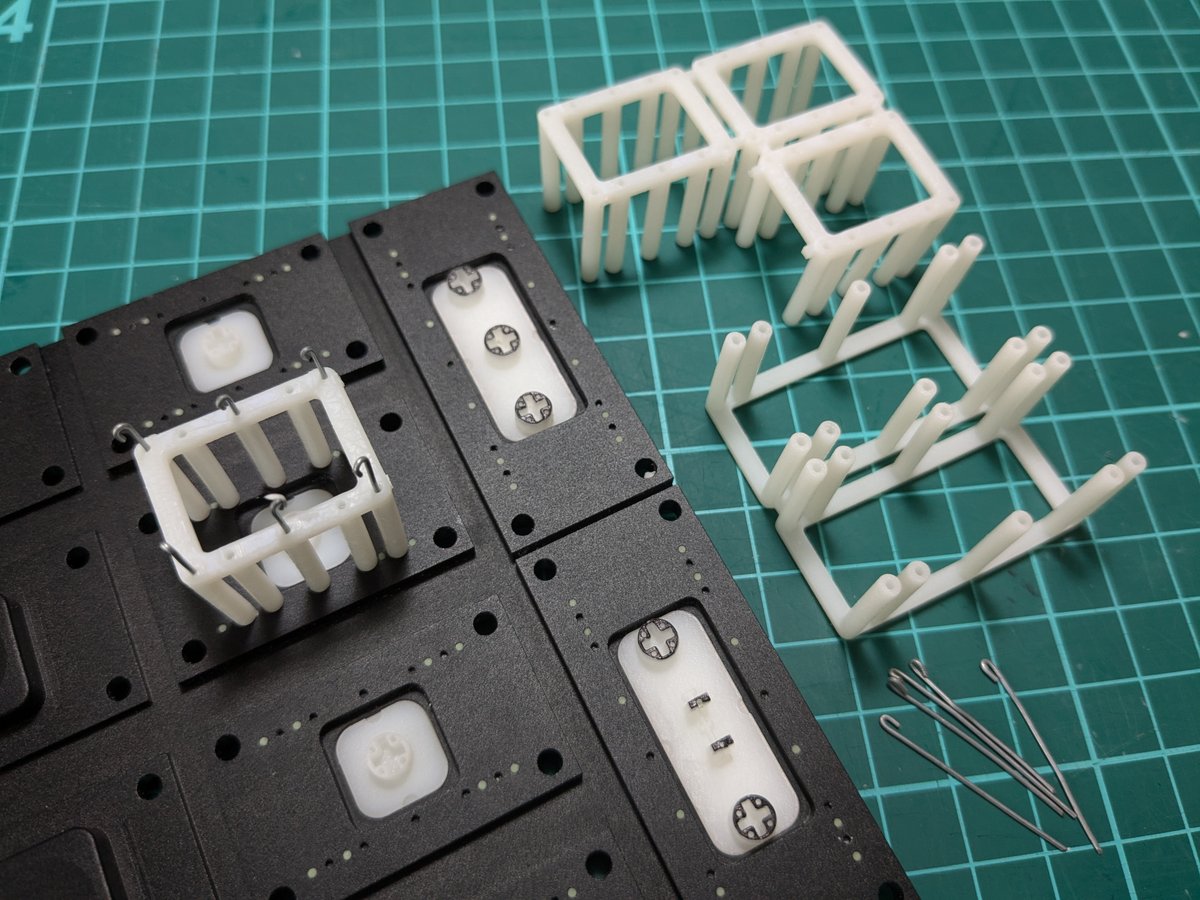

シリコン型にはレジンの流し込み&空気抜き用の穴を用意する必要があります(前出の写真参照)。この穴は軸側の母型にあけた小さな穴(直径0.7mm)を基準に棒を立てることで作ります。

まずは丸棒を加工していきます。

丸棒を適当な長さにカットしたら端面をなるべくフラットにします。これをしないと母型に対して隙間ができるので簡単な治具を作ってヤスリで整えました。

整えた側の端面にピンバイスで穴を開け、そこに0.7mmの針金を差し込みます。

短くカットした針金を利用して、母型に開けた小さな穴を中心として棒を立てます。

母型の穴は深さがないので、針金を差し込むだけだと倒れたり隙間が生まれるので、速乾の木工用ボンドを塗って母型にしっかり固定されるようにします。

ちなみにこのような小さい穴を開ける際は、穴径とそれによる深さの制限に注意してください。例えば直径1mmの穴で最高3mmの深さまでが公式にサポートされている数値となります。径が細くなればなるほど加工時にドリルが折れやすくなるので、深さの制限も厳しくなります。

Currently, we can achieve a minimum internal radius of R 0.5 (mm) with a depth of ≤3 (mm).

> 現在のところ、最小内半径R0.5(mm)、深さ≦3(mm)を達成できる。

上記の公式ガイドラインでは最小半径R0.5となっていますが、別件でサポートに問い合わせたところ、現在は "Minimum width 0.5mm(=刃物の直径), depth 0.2-0.3mm"との回答を得ています。ガイドラインに反映されていないのでまだ公式サポートとはいえないかもしれませんが、参考にしてみてください(ガイドラインの更新はお願いしておきました)。

ちなみに作業が楽になるように写真のような連結したパーツを3Dプリントで作りましたが全然ダメでした。逆に穴に固定しずらい、シリコンを流し込みにくい、積層痕にシリコンが食いついて離型しにくいと良いところなしでした。

軸部分にもレジンが流れ込むように空気抜き穴が必要です。

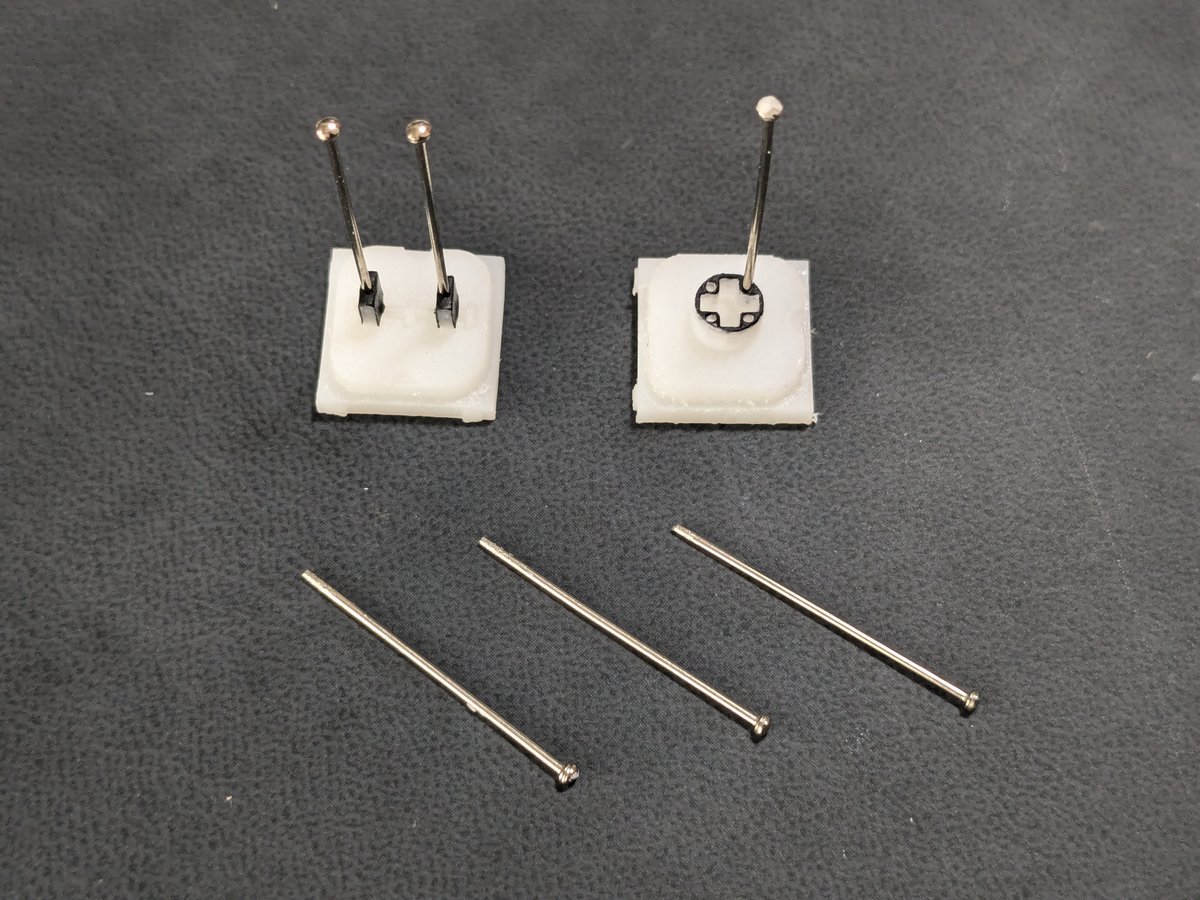

こちらは0.7mmの虫ピン先端をカットしてそのまま差し込んでいます。0.7mmの穴でもレジンを流し込んだ時に十分空気抜き用の穴として機能します。

v1用の軸は差し込み用の穴が空いた状態で造形すると薄肉部分がプリントされないことがあります。プリントされない領域があるとすこし軸が痩せるので、その場合は写真右のようにマスキングテープを貼って厚みを調整しました。

当初差し込むための穴はピンバイスで開けていましたが、造形物が壊れるのでプリント段階でつけるように変更しました。

レジンで複製する

シリコン型ができたらあとはレジンで複製するだけです。ガレージキットなどで利用されているレジンキャストと呼ばれる手法で成型していきます。

レジンは以下のように硬化時間の短いウレタンレジンを利用します。硬化時に発熱し気泡が発生するのでアルチザンキーキャップのようなクリアなものを作るのには向いていませんが、今回のようにキーキャップを大量に作る必要がある場合に向いています。

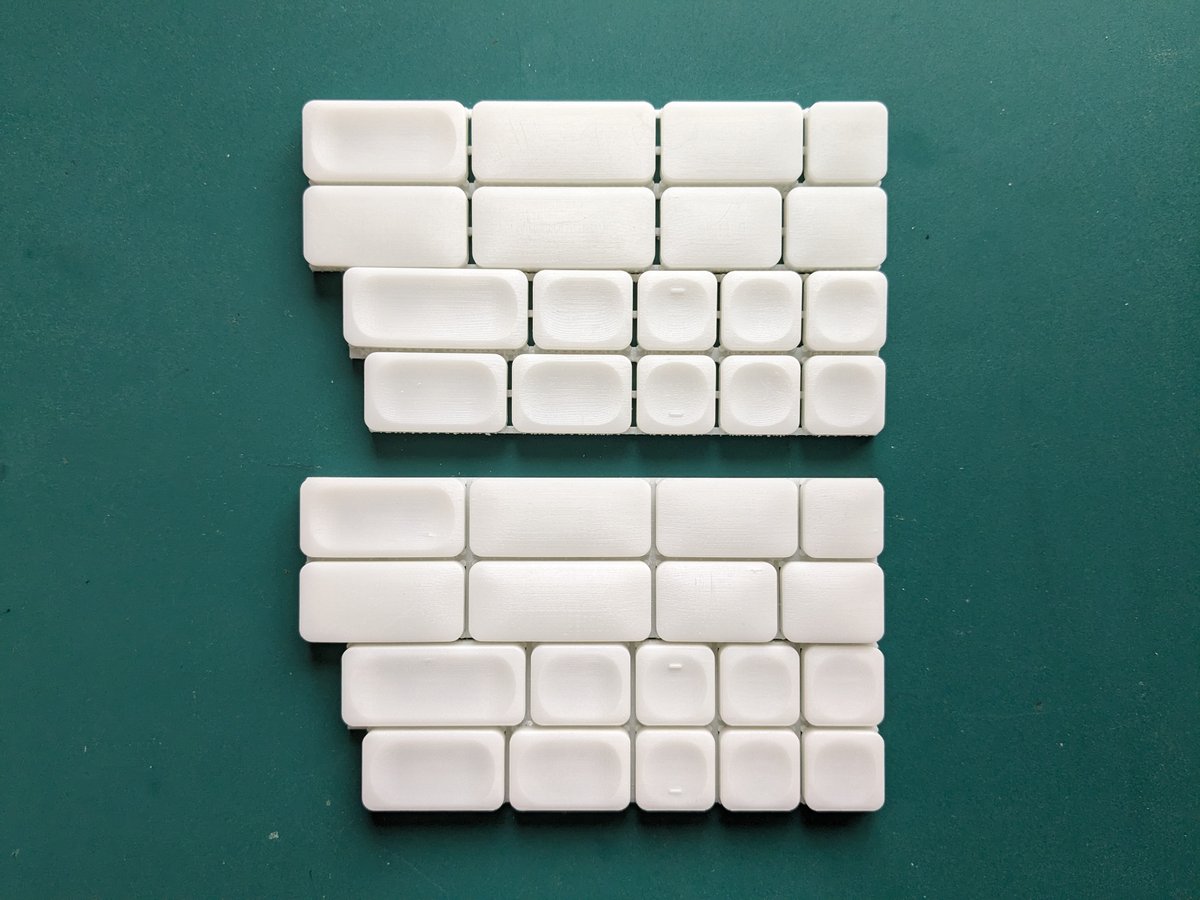

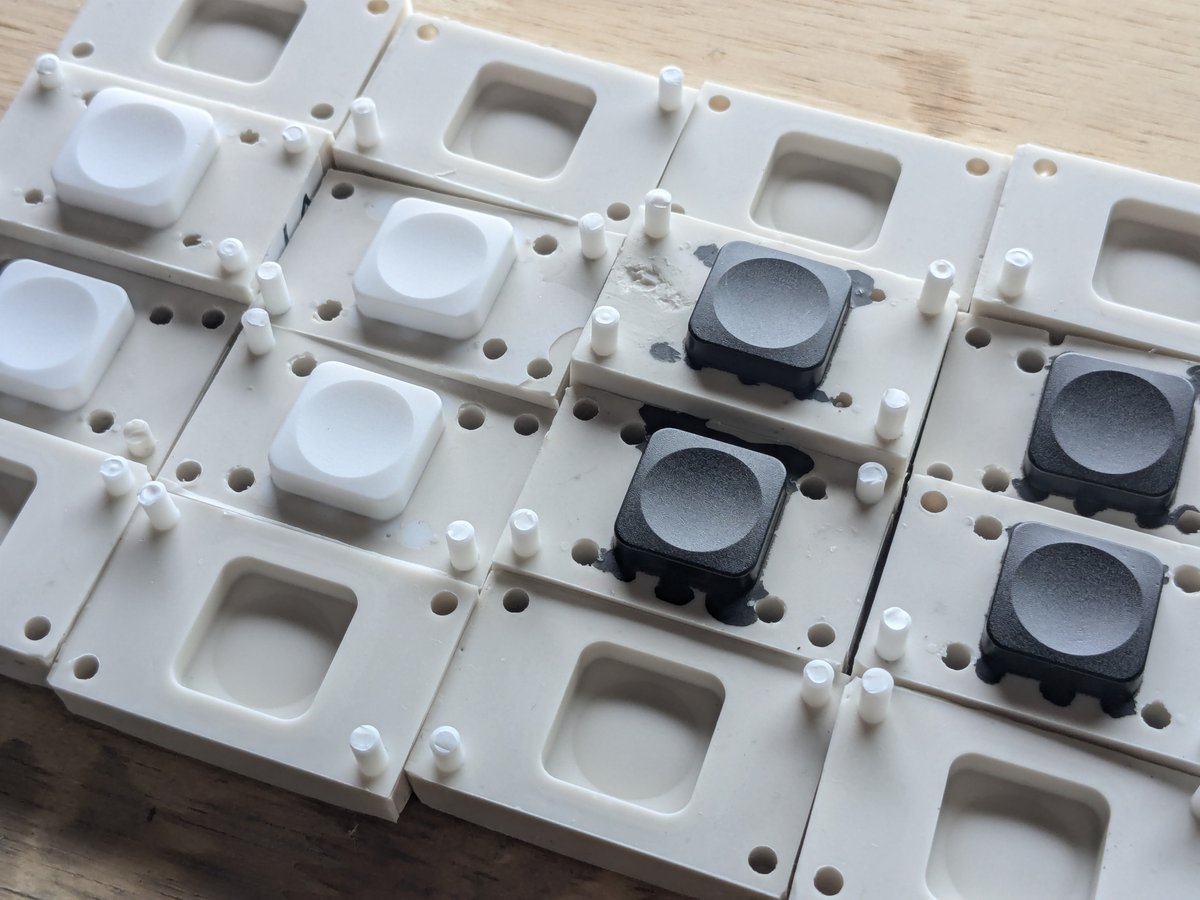

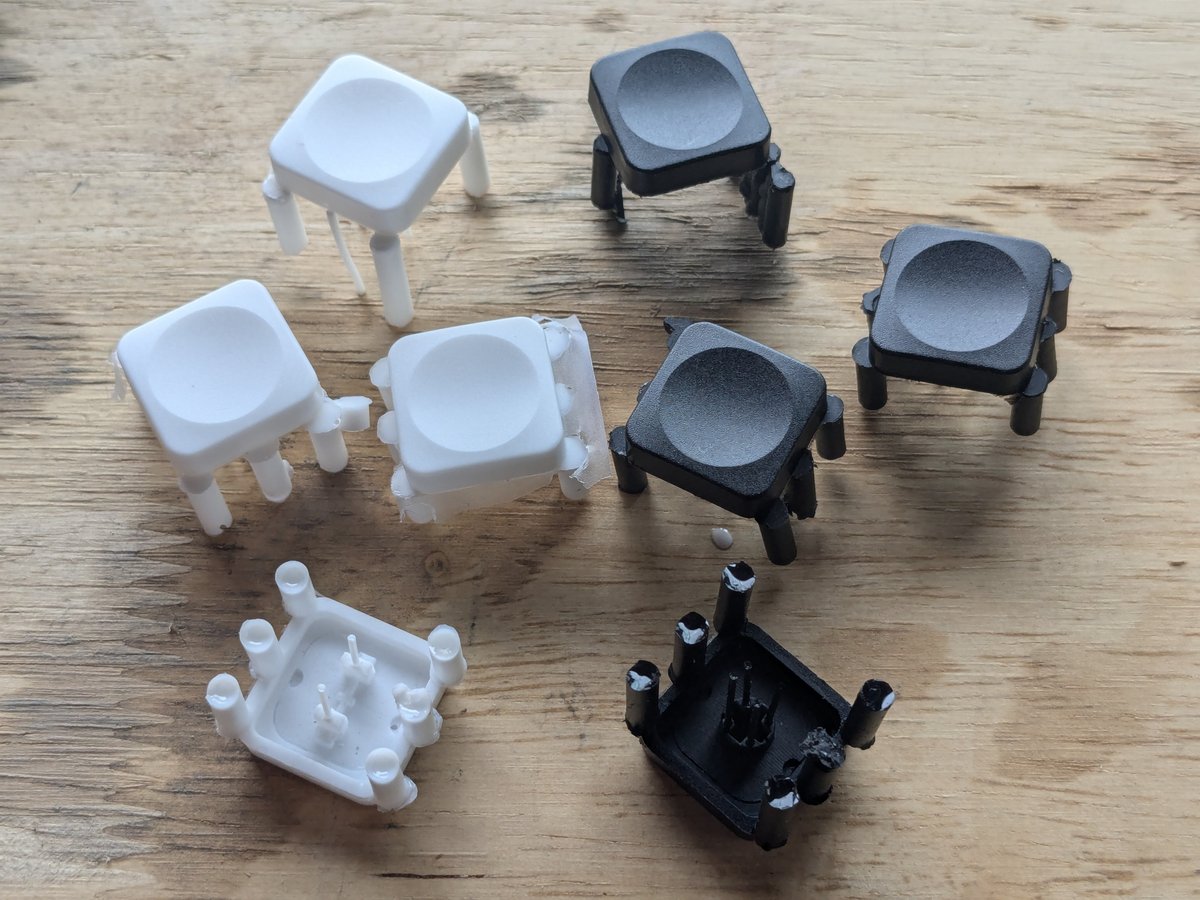

今回はv1用を白、v2用を黒で作ると決めていたので、白レジン、黒レジンで流し込み作業を交互に行いました。

硬化後にシリコン型を外すと、手作業による仕上げのものから数十倍のクオリティ(自分比)のキーキャップが出てきてものすごくテンションが上がりました。

ビーズブラストによる細かな凹凸もそのまま再現されています。狙い通り適度にサラッとしていい感じです。

作業自体は特殊なことはないのでYouTubeなどでガレージキット作家さんなどの動画を見ていただくと参考になると思います。

ちなみに作業場にエアコンがないので気温が低くなる雨の日を狙って作業を行いましたが、湿度と暑さで小分けしたレジンのB液がすぐ湿気を吸って硬化時に発泡しやすくなりました。次回からは小分けのアルミボトルを用意して作業しようと思います。

また、暑すぎて早く作業を終わらせようとレジンの完全硬化前にいくつか取り外し作業を行ってしまったものがあり微妙に歪んでしまいました。ぱっと見ではわからないので、これらは秋以降涼しくなってからやり直します。

というわけで必要分揃ったセットを取り付けてみました。3Dプリントで作ったものよりエッジがバシバシに出ていて、これぞ欲しかったやつ、という感じです。

おまけ: 着色実験

ウレタンレジンの着色には主に顔料系を用いるわけですが、専用品は量が少なかったり入手性に難があったりします。

調査したところ、マジックインキの補充液が使えるということで実験してみました。

結果から言えば大成功でした!発色も良く、今後他の色でも実験してみたくなります◎インクの色次第では硬化時に元の色から変化するようなので、その場合は顔料などを利用すると良いでしょう。

たしか青インクを使うと硬化時に緑に変化する、というような情報をみました。ウレタンレジンの着色関連の話題はx.comでワード検索すると事例が結構拾えました。

とにかく色のバリエーションも豊富で量も入手性も文句なしです。今回使った橙がヨドバシではちょうどお取り寄せ状態になっていましたが、特殊な商品ではないのでお近くの文具店やホームセンター等でも入手できると思います。

失敗編: 金型を作る

以下は失敗の記録です。当初は金型によるキーキャップ製作を計画していましたが、レジンとの組み合わせが最悪だった(事前に慎重にテストすれば良かった…レジンと金属がめちゃくちゃ接着します)ので盛大に失敗しました。

ちなみにJLCPCBは金型製造に関するノウハウが現状ないとのことなので、対応している他サービスや専門の業者に発注するのが良いでしょう。始まって1年のサービスなので今後の発展に期待です◎

ちなみにノウハウがないということは別件で問い合わせを送った際に話の流れでたまたま教えてもらいました。

金型を使いますが射出成形ではありません。機材やペレットの準備はまだハードルが高いので、レジンの流し込みによって造形します。

そしてこの選択が失敗の一因となりました。

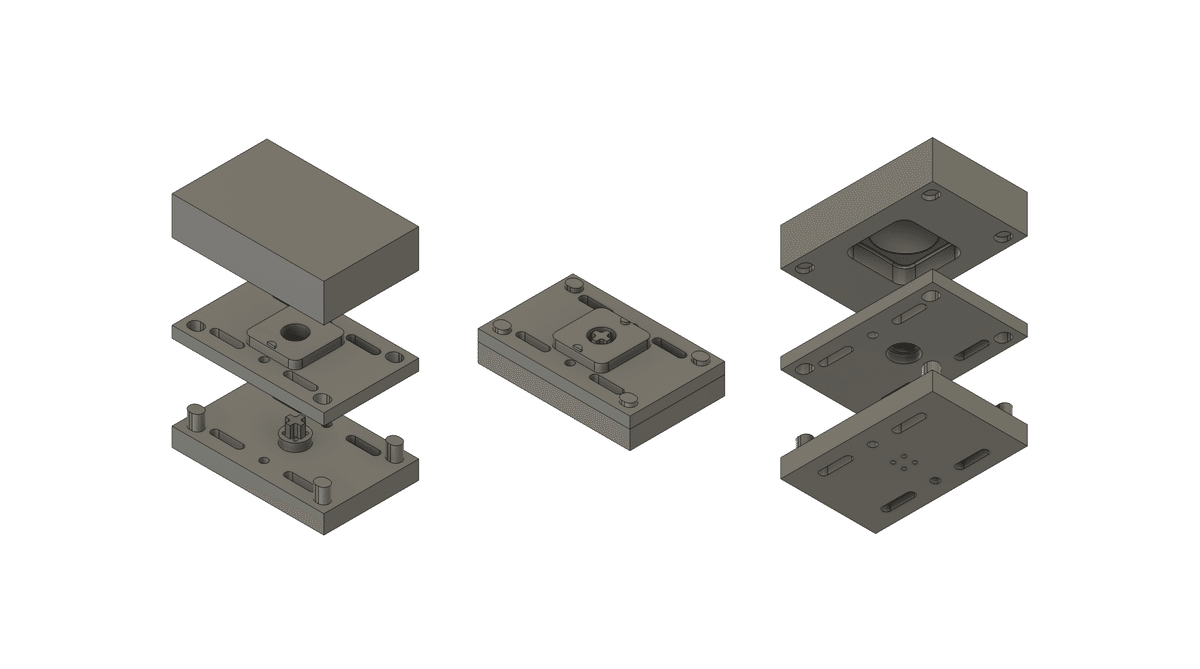

設計

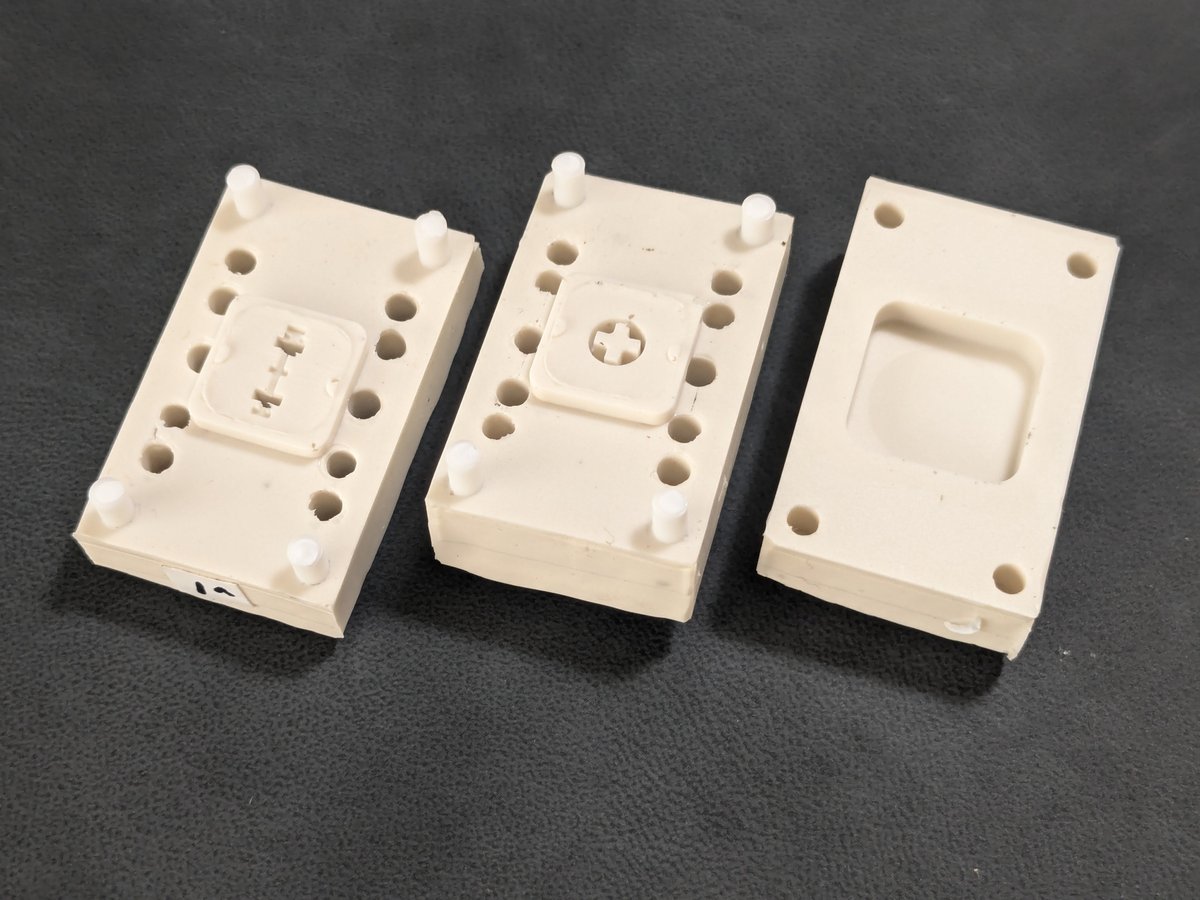

型の構造はオリジナルマインドさんのリンクを参考に、3つの型を組み合わせる方式で設計しました。

型設計に関する基礎知識は「ものづくりウェブ MONOWEB」に掲載されている記事が非常にわかりやすかったです。

もちろんこちらの記事だけで金型が作れるようにはなりませんが、知識として持っておくだけでも後々役に立ちそうです。

レジンの流し込みに対応できるように細かいところは調整しています。

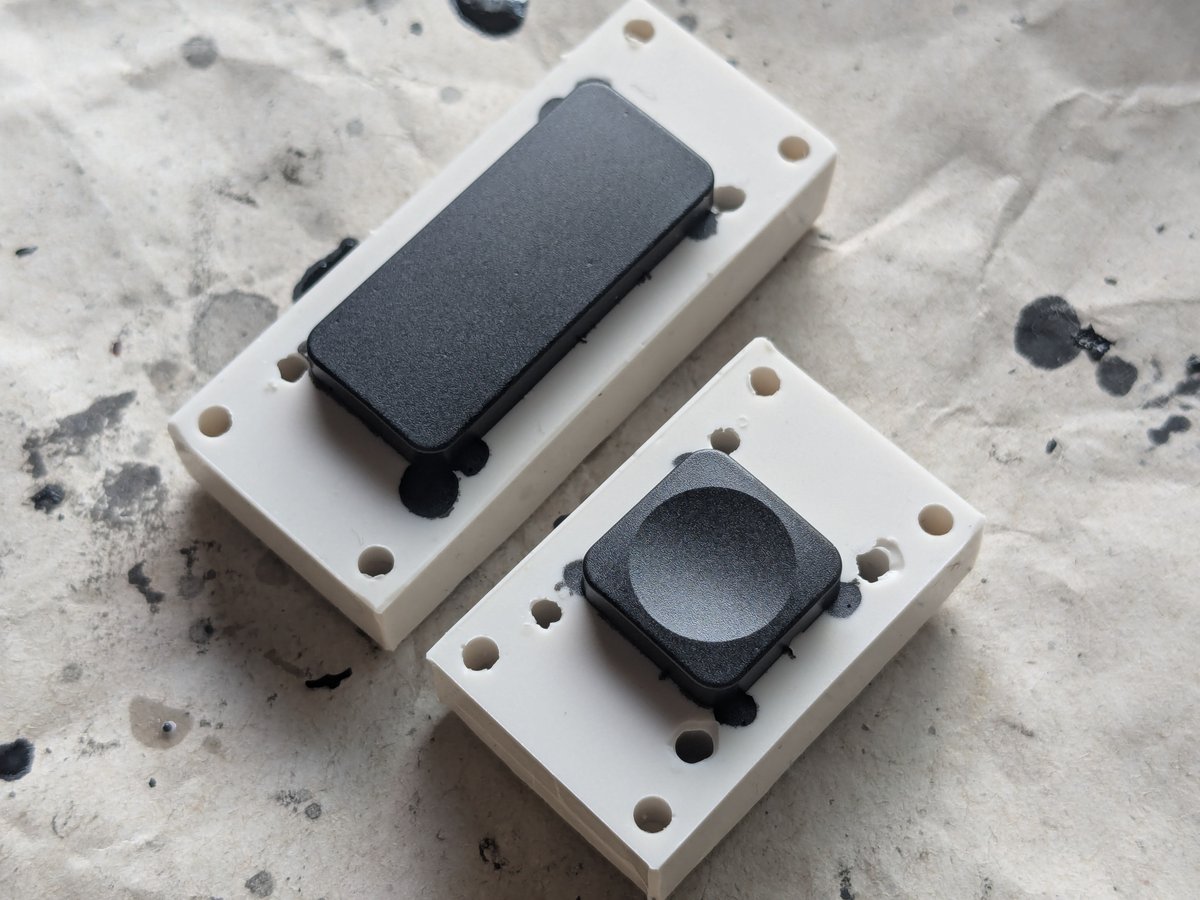

具体的には一番下の型には流し込み&空気抜き用の穴を設けています。画像の一番下と真ん中の型は1u~1.75uまで共通です。スタビライザーを利用する2u~2.75uまでの型も同様に作りました。

Choc v1とv2の両方に対応できるようにしています(トップの型は共通)。

個人的にはこの流し込み用&空気抜き用の穴をシリコン型と同様の設計にしてしまったところが失敗の1要因だったなと考えます。側面から流し込む方式の方がまだ良かったかも??

発注データはコストを抑えるため一つにまとめています。利用時は天面側以外の型を金鋸で切り離して使用します。

型の設計中は最終的な成形品と形状が反転して軽く混乱することがあったので、データ上でテストショットを模したコンポーネントを用意しました。設計を変更するたびにこのコンポーネントも自動で追従するので最終的に成形される形状が正しいか常に確認できます。

シリコン型の母型を作る際にも類似の確認ファイルを用意して間違いがないようにしました。

発注

JLCPCBへのCNC加工発注時はいつもと違うオプションとして表面の精度を標準のRa 3.2ではなくRa1.6に変更してみました。が、同じデータでRa3.2のものを発注しなかったのでちょっと違い分からず。同じデータで両方の見積もりをとったところ約$10の価格差でした。サイズや形状によっても変化するかもしれませんが参考にしてください。

またオプションとしてビーズブラストを選択しています。ただ、ビーズブラストが不要な型(天面型の内部以外)にもざらつきが生まれてしまうので、本気で型として利用する場合には発注データを分ける方が良いと思います。

また表面保護のため本来は不要ですがアルマイト処理も施しています。

到着後

複雑な曲面の再現度

CNCのデザインガイドラインに従ってデータを作成しましたが、特にスクープ周辺エッジの再現度が低いです。サーフェースを利用した複雑な曲面が円を境に切り替わるような形状が現在対応する工具では再現できなかったのかもしれません。

同じ曲面でもコンベックスキーは比較的単純な曲面なのできれいに造形されていました。

天面エッジのフィレット部分は数値的に厳しかったのか、傷のようになっている箇所がありました。

糸面取りされてしまった

昨年初めてCNC加工を発注する際に、怪我防止のための糸面取り(エッジにつける極わずかな面取り)についてJLCPCBのサポートに問い合わせたところ発注するデータ上でつけてくれとの回答を得たのでその通り対応しました。

ただ今回、データ上で面取りをつけていない箇所にも糸面取りされてしまいました。こちらを問い合わせたところ以下のような回答をえました。

> We usually bevel our products a little to avoid hurting your hands.

型の形状が変わってしまう今回のようなケースでは非常に困るので、ガイドライン等に注意書きとして掲載をお願いしておきました。

また、発注時に"no chamfer needed on the outer surface"のようなRemarkを残しておくと良いとのことでした。

注型作業

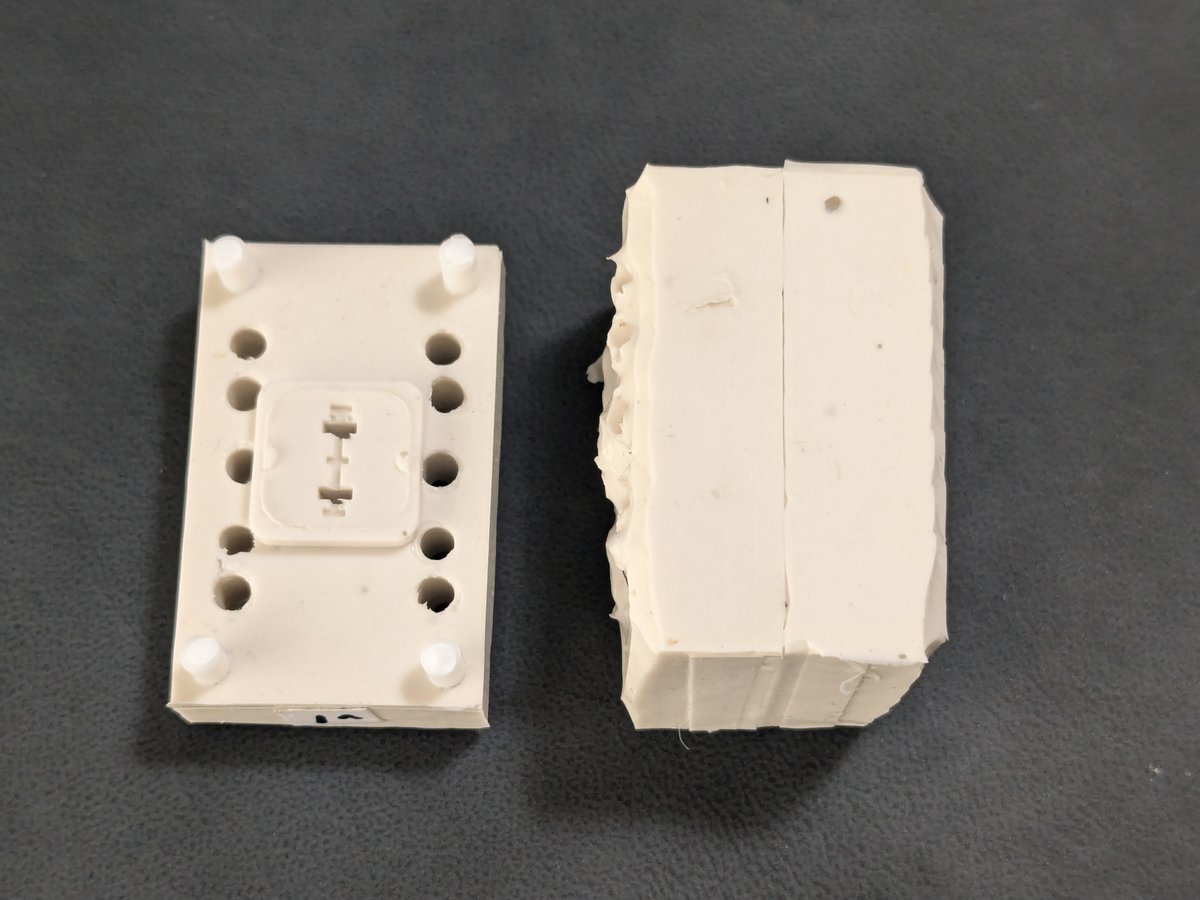

届いた型を金鋸で切り離したら、シリコンスプレーを塗布しレジンを流し込みます。

離型できず絶望

硬化が完了したら型から取り外します。取り外せる予定でした。取り外せませんでした。。。

造形物を取り出すどころか、瞬間接着剤でも使ったかなぐらい型同士が張り付いてしまいました。絶望。

そう大失敗です。

固着したレジンは溶剤で溶かしたり加熱して柔らかくして取り外せないか、夏が終わったら試すつもりです。

考えられる原因

ビーズブラストによってできた隙間にレジンが流れ込み型同士が接着されてしまった

型の間にレジンが流れ込んで硬化してしまったのか、治具で押し出しても微動だにしない。。。

硬化後の収縮率を見誤った

そもそもレジンと金属型の組み合わせがよろしくなさそう

めちゃくちゃ金属と接着する

調べても事例が全然見つからなかったのはそういうことか???

他にも原因はありそうですが、型同士が外れず原因の解明がすすみません…というわけで金型によるキーキャップ製作は見事失敗し、冒頭のCNCで加工した母型+シリコン型での製作に移行することとなりました。

まとめ

仕上がりに関わる部分から手作業を排したたことで満足いくクオリティになりました。

とはいえ、作業工程としては相変わらず手作業がほとんどなので趣味の工作としては楽しくやれています。もう少し安定してクオリティを出すためのアイデアも出てきていますので、夏が終わって涼しくなったら色々試していくつもりです。

このキーキャップを利用した新作キーボードは近々お披露目させていただきます!以上、キーキャップ制作にCNC加工を導入してみた話でした。