FFF式3Dプリンタで作った型と廃プラで圧縮成形

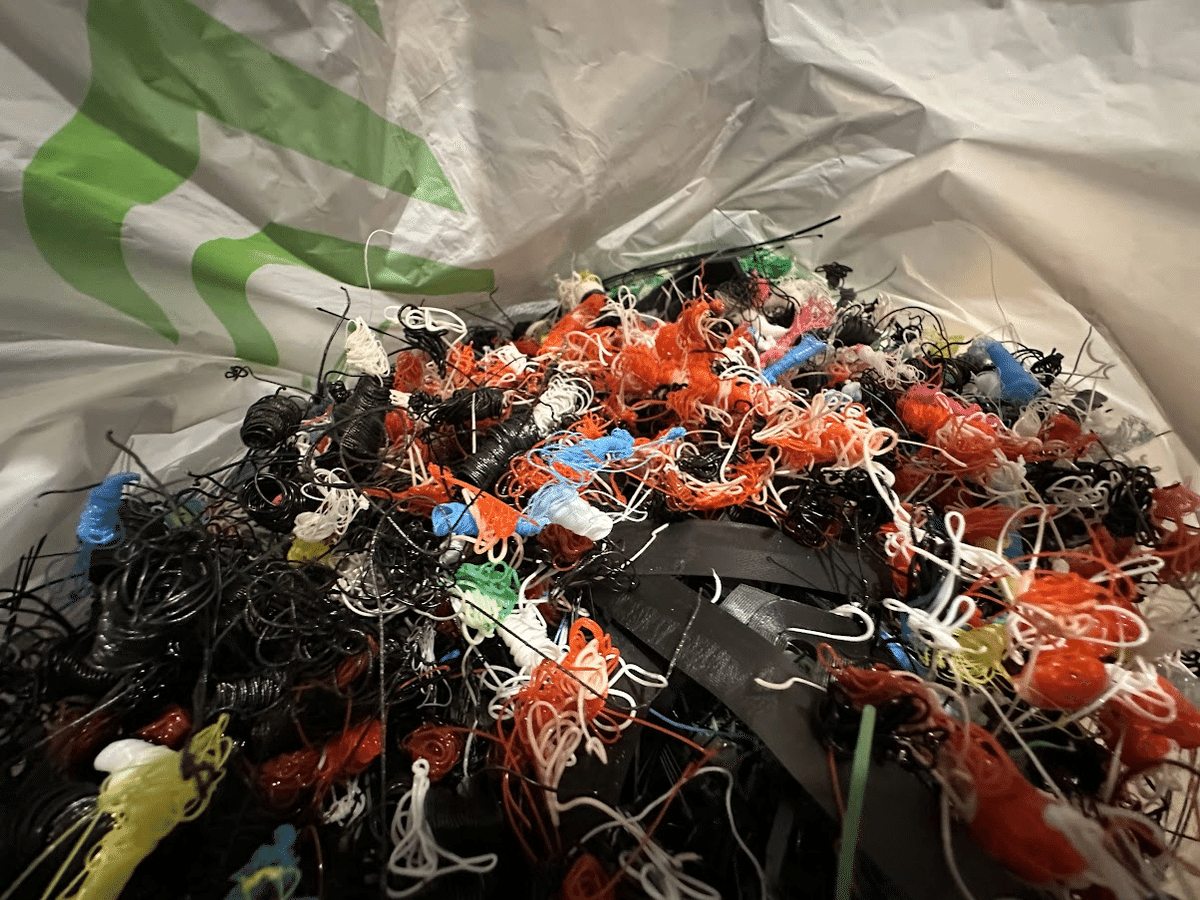

3Dプリンタを使用していると、パージ材やサポート材などの廃材が大量に出ます。特にマルチカラーで出力する際には、フィラメントの交換時に残ったフィラメントがノズルから排出されるため、廃材が多くなります。

これらの廃材は、捨てるしかなく、とても勿体ないです。

廃材を再利用して新しいフィラメントを作るプロジェクトも存在しますが、精度の確保やコストの問題から、個人で行うのは難しいとされています。

そこで今回は、FFF式の3Dプリンタで作った型と廃材を使って、圧縮成形によるDIYの紹介をしたいと思います。

現状の3Dプリンタと廃材の問題

フィラメント方式の3Dプリントにおいては、特にマルチカラーで出力する場合に大量のパージ材が発生します。

造形中にフィラメントを交換する際、フィラメントをカットするわけですが、カットした部分より先の部分はノズルに残ったままになります。

この残留フィラメントをノズルから排出したものがパージ材です。

また、パージ材だけでなくサポート材や試作品、出力に失敗したものも出てきます。

廃材は捨てるしかなく、単純に勿体ないし、なんとなく罪悪感もあります。廃材を砕いて再度フィラメントにするプロジェクトは様々ありますが、国内で活発に行っている人は少ない印象です。

その理由として、以下のような課題が考えられます。

直径にある程度の精度が求められる

廃材を材質ごとに分別、破砕する必要がある

溶かしてノズルから出して冷却して巻き取るという一連の流れが難しい

これらを全て行うとコストがかかり、個人が行うにはペイしにくい

この辺はNature3Dさんの記事が詳しいです。

廃プラリサイクルプロジェクト「Precious Plastic」

3Dプリンタから離れて、もう少し世間の話に広げると、

個人が廃プラを再利用して新しい製品を作る目的でPrecious Plasticというオープンソースプロジェクトが存在します。

オランダの工業デザイナー、デイヴ・ハッケンス(Dave Hakkens)さんが始めたプロジェクトで、日本にもPrecious Plasticに加わっている個人や会社があります。

Precious Plasticでは廃プラのリサイクルに必要な破砕機や射出成形機の作り方等が公開されていて、誰でも利用する事が出来ます。

Precious Plasticの活動についてはPrecisou Plastic 唐津さんのページが分かりやすいと思います。

Precious Plasticではペットボトルキャップを集めて射出成形でコースターやアクセサリーを作る手法がよく見られます。

大抵は平板形状で、型が安く作れて成形しやすいという利点から選ばれた方法なのかなと思います。

ただ、やっぱり個人が手を出すにはハードルが高い。

新しいアプローチ:FFF式3Dプリンタと圧縮成形

で、ここから登場するのが冒頭で触れたFFF式3Dプリンタで作った型を使って、廃材を圧縮成形する方法です。

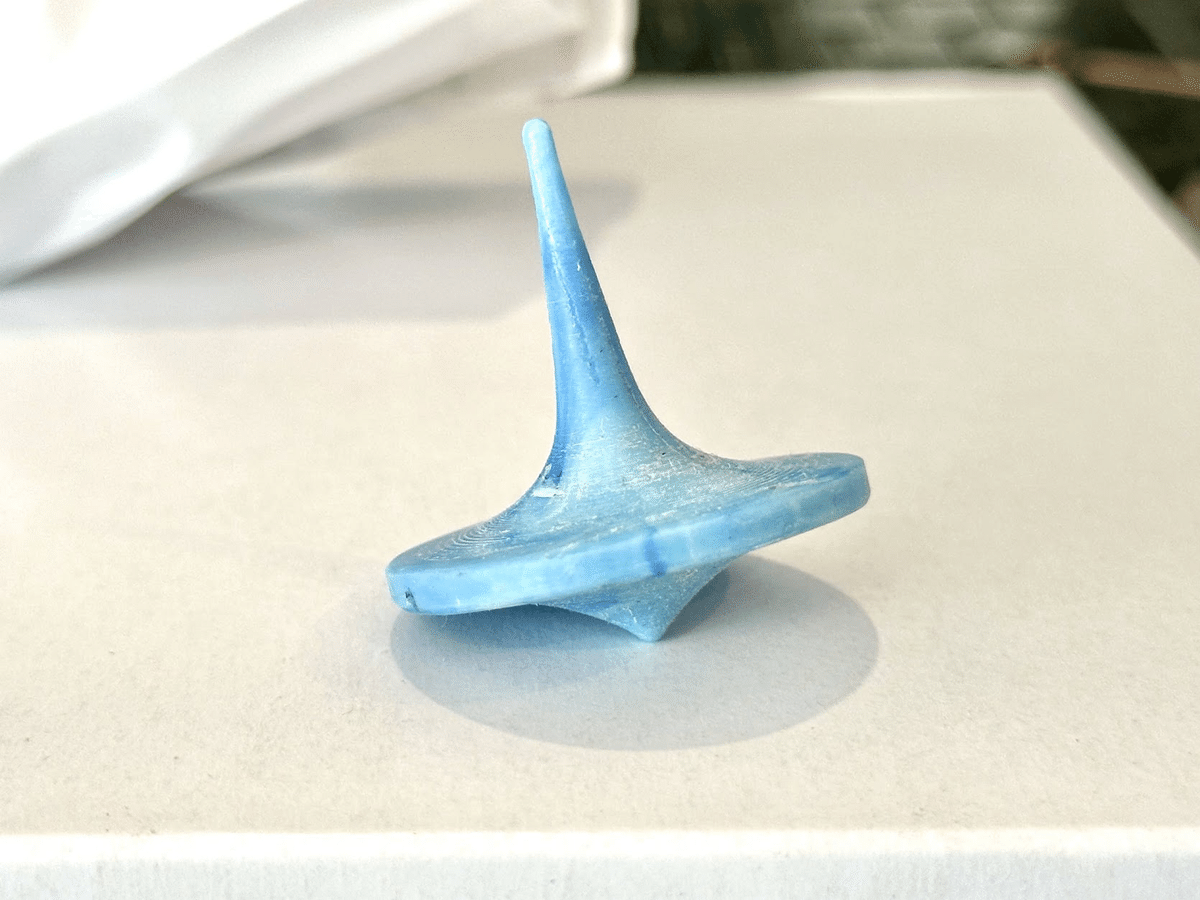

発端はMakerWorldで公開された以下のモデル。

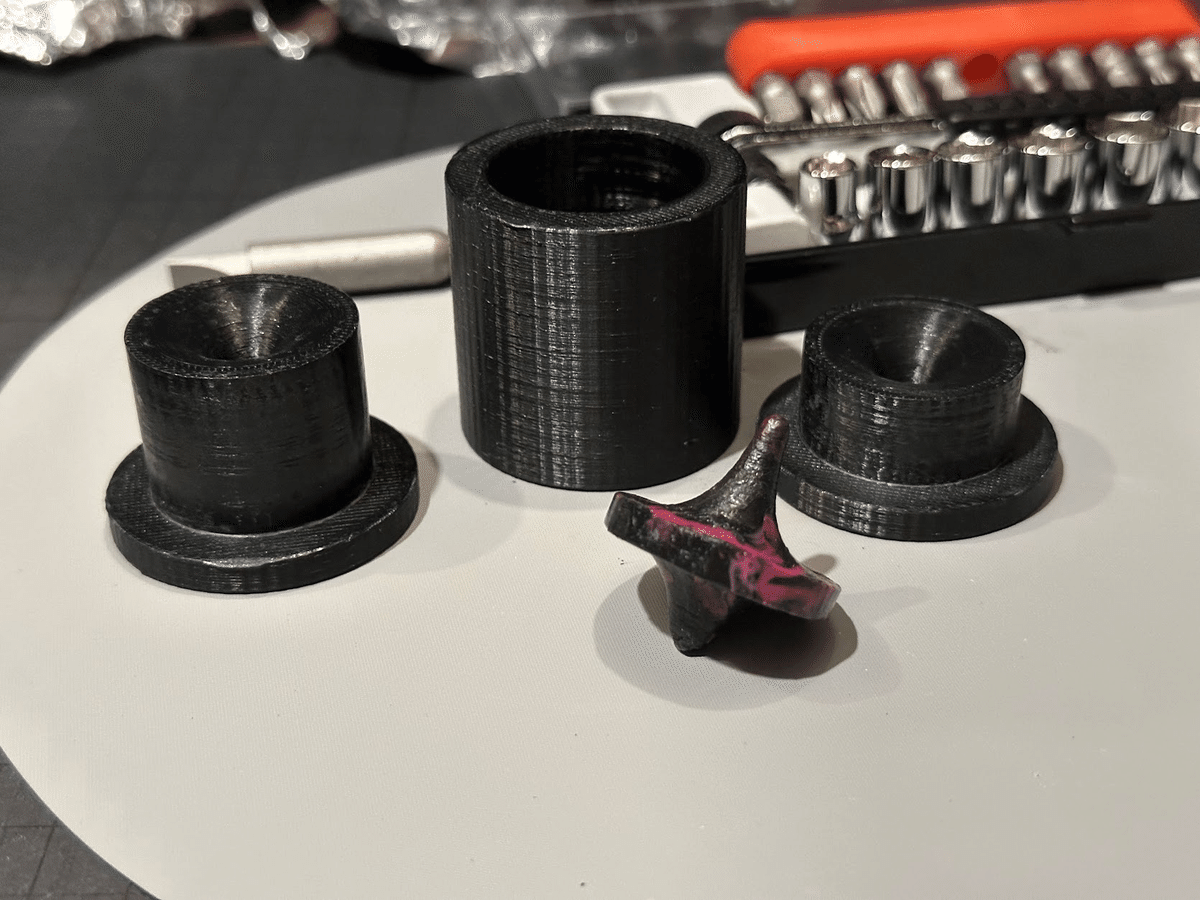

PETGで型を作って、オーブンで溶かしたPLAを丸めて上下から挟む事で成形するというアイデアです。

これは、割と古典的な手法で圧縮成形と呼ばれます。

画期的なのは、FFF式の3Dプリンタで型を作ったというところ。

光造形で射出成形用の型を作るアイデアはよくあるのですが、FFF式でというのはあまり見られなかった方法です。

FFF式が使われない理由としては

FFF方式で使用されるフィラメント(PLA、ABSなど)は、耐熱性や耐圧性に限界がある

積層痕が目立つので見た目の問題と、離型性が悪い

この辺りが思い浮かびます。

前述のコマのアイデアでは、使う材料はPLAに限定し、型をPETGにすることで材料と型がくっつくのを防いでいるのと、射出成形ほどドロドロに溶けていない樹脂でも上手く成形出来るようにする形の工夫があります。

薄肉な部分が少なく成形中に冷えにくい

単純な形状なので失敗しにくい

円筒部を設ける事で投入する樹脂量が多くても許容出来る

同じ手法でタグみたいなキーホルダーを作れないかと思って試してみたんですが、どうしてもショートショット(欠肉)気味になってしまいました。

恐らく肉が薄いせいですぐに冷えてしまい、押し広げられる前に固まってしまうのではないかと。

射出成形なら熱と圧力でなんとかするところ、圧縮成形だと難しいのかもしれません。

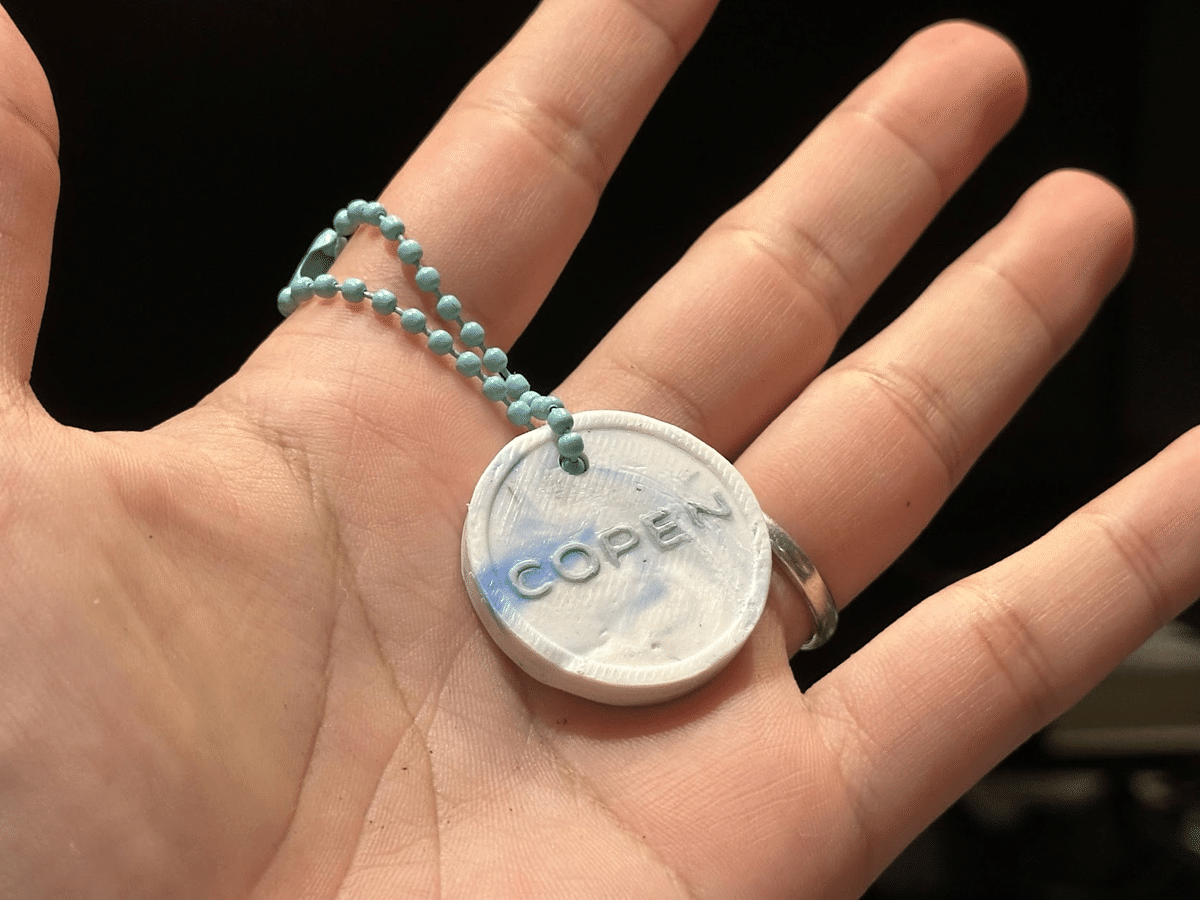

ならば、厚みのある円盤状ならいけるのでは?と試してみると

これがなかなか良い感じ。

刻印塗ってるのは株式会社東山の石ころアートペンを使ってます。

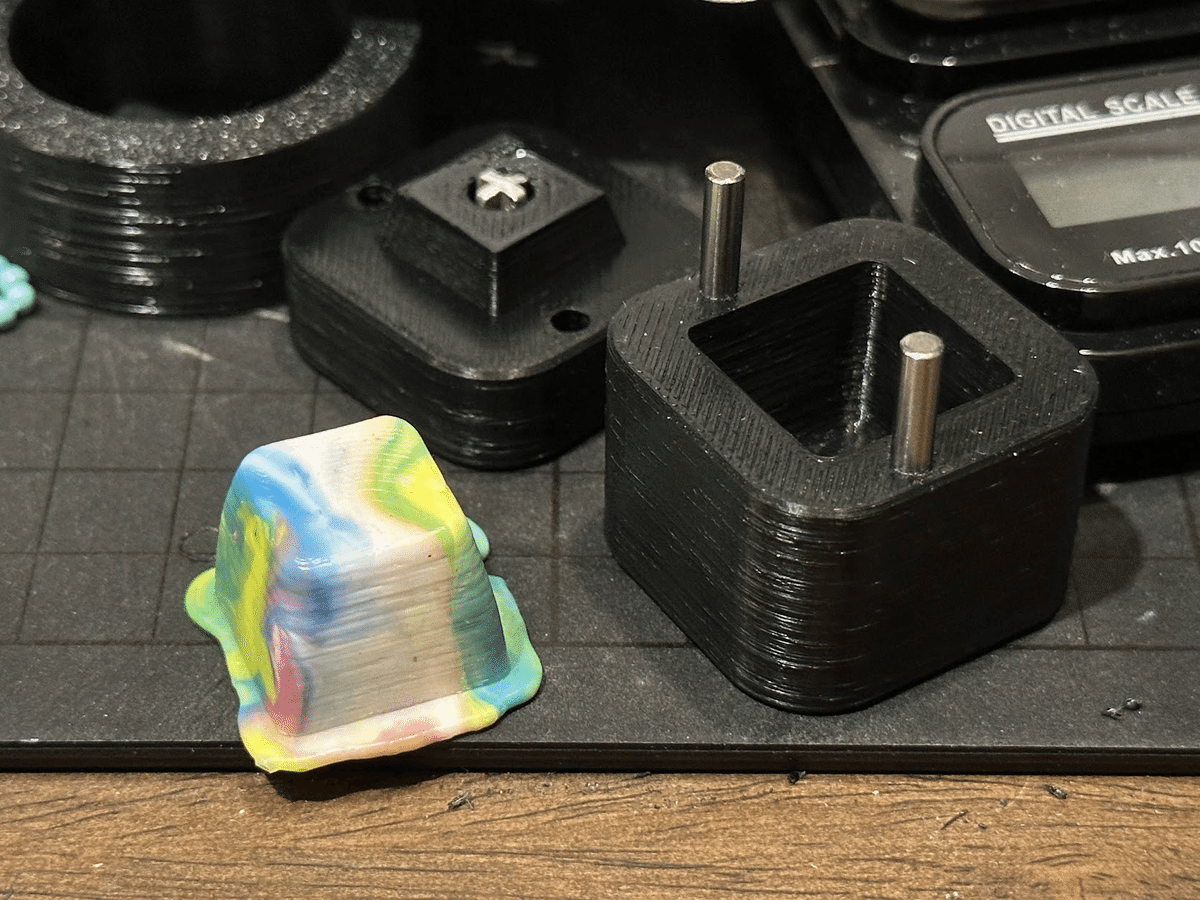

あと、キーキャップもワンチャンいけるんじゃね!?と思って試してみました。

やっぱり軸の部分が難しいですね。

樹脂量が多くて外に圧力が逃げたのも敗因か?

軸の部分だけ別に作ってインサート成形が良いのかなぁとか妄想中です。

メダルの型はMakerWorldにデータをアップロードしたので、興味ある方は試してみて下さい。(Boost待ってます)

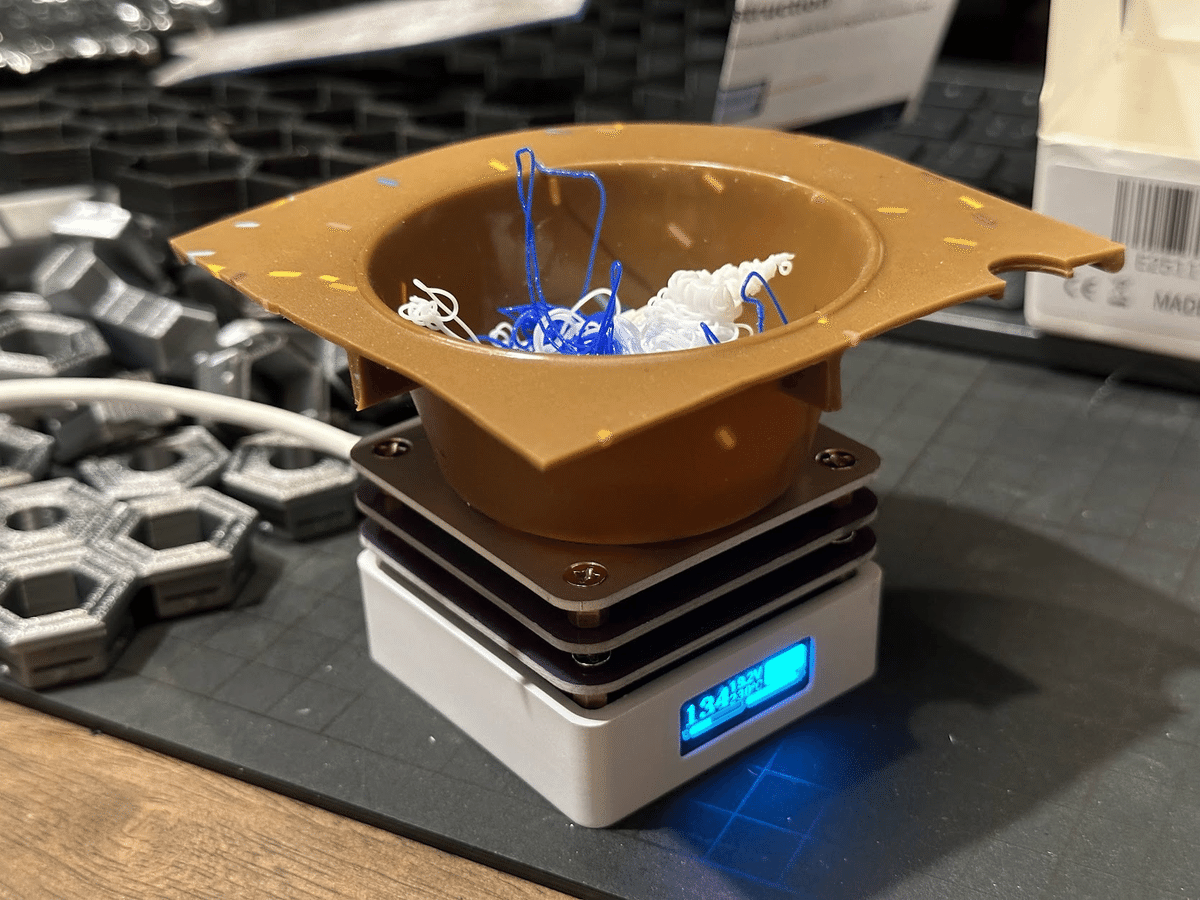

樹脂を溶かすのは、フィラメント乾燥機として界隈でおなじみのテスコムのコンベクションオーブンが便利でした。

ただ、電力的に結構勿体ない感じがして、半田付け用のホットプレートで試したら大丈夫そうでした。(アリエクでよく売ってるやつ)

カップはダイソーのケーキ型をチョキチョキしたやつ。

カップごとにぎにぎして丸く成形したら型に放り込む感じ。

あんまりこねすぎるとマーブル模様が消えるし、こねないと綺麗な模様にもなりにくくて、見た目良い感じになる塩梅が難しいです。

あっ、やる時は耐熱手袋を必ず着用して下さいね!

私は射出成形機に付いてきたグローブをそのまま使ってますが、断熱性はないようで割と熱いので、耐熱素材のグローブと、断熱性のあるインナーを組み合わせるのが良さそうです。

樹脂丸めるので表面がつるっとしたやつ。

インナーは軍手とかで良いかもしれない。

実際使ってるのはこういう本革のやつですけど、うっすいので熱がすぐ伝わってきます。

プラスチックこねるのはなかなか楽しかったので、みなさんも是非。

この記事が気に入ったらサポートをしてみませんか?