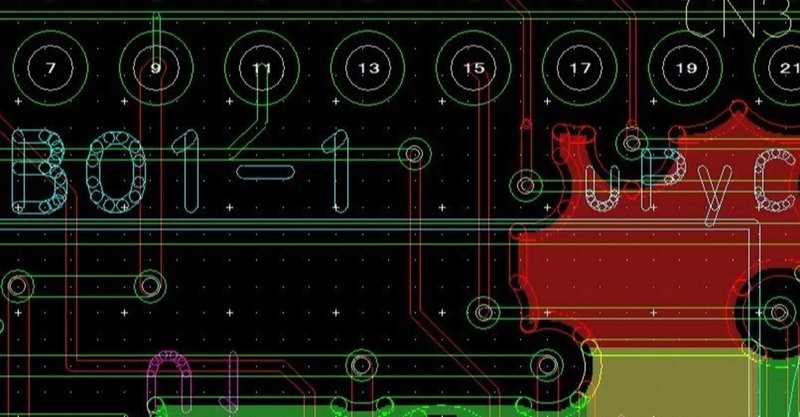

B01-1 アートワーク作業中

「Zero_hat_1 回路修正」を経た回路図 B01-1 についてアートワーク作業中です。

若い頃から回路とプログラミングが出来るので重宝がられていた方ですが、設計管理もするようになるとメカ屋さんとの関係も発生します。何も解らないでは仕事にならないので、それなりに勉強しましたが、造形でケースが作れる位で機構設計や成形品は難しいです。

メカは別としても、回路は回路屋さん、ソフトはソフト屋、アートワークは・・・と分業していた頃と違い、自社で使うツールなど小規模なものは一人で何とかするようにしています。試作段階の部品実装は勿論、時にはケース製作も行います。

小さな基板でも、仕事で使うとなるとワイヤーハーネス図や取扱説明書作成、操作説明とそれなりに手間がかかります。

出来るだけソフトウェア修正で済ませるようにするのですが、長く使うものでは要望を聞いて改善を繰り返す他、不具合対応のために改版が発生する場合もあります。資料をまとめておかないと後々面倒なことになりそうです。

アートワークは外注するとそれなりの金額になる(人件費ですから当然です)ので、センサーとコネクタだけと言ったものからCADLUS Xで作図するようになって現在に至ります。

両面基板しか作りませんが、回路設計とは異なり空間をうまく使う工夫がパズルのようで面白いです。

素人なりのアートワーク

設置空間の制約も考慮して、概略をイメージしてから基板の縦横寸法を決めて作業開始です。

回路図同様に2次元空間に部品(記号)を配置する作業です。

コネクタ位置など機械的に制約のあるものを先に配置し、ブロック毎におよその部品配置を決めます。

各部の配線が無理なく引けそうな部品間隔に配置出来たと思えたら、電源から配線を開始します。

両面基板は片面に横方向のパターンを引き、反対面には縦方向のパターンを引くのが基本であり、理にかなっています。

自分で設計した回路ですから、どこをどの程度の電流が流れるか、短く配線すべき回路はどれか理解して進められます。外注する場合は電流を記入するなどしますが、プロはお見通しのようで、細かく指示しなくてもノイズ対策まで考慮してくれたりします。(担当者にもよりますが・・・)

回路図→ネットリスト→部品表と入力したデータに従ってCADが未配線の接続を誘導してくれます。配線しようとしても誘導してくれない時は大抵回路図の不備(配線がつながっていない)か部品の端子名が回路図のものと異なっています。(ダイオードのA,Kが1,2になっているとか、ブザーの+,-が1,2とか)

配線作業の要所毎にCADにチェックしてもらいます。未接続とかルール違反の配線(パターンが近すぎる等)を教えてくれます。

配線が終わったら自動でベタを貼ってもらいます。CADにチェックしてもらいながら浮き導体が無くなるようにベタとGNDをビア等で接続します。接続出来ない小さなベタは削除してしまいます。

自動でベタを貼る代わりに、手動で任意形状のパターンを貼ることも出来ます。

ここまで出来たらシルク作業に進みます。

自動で部品番号のシルクを生成してもらいますが、出来たシルクは部品のど真ん中にあります。各々のシルクを、部品実装時に分かりやすい位置に移動させます。ビア、スルホール、パッドを避けて移動先を決めます。(配線パターンも避けた方が綺麗に仕上がりますが、拘り過ぎると置き所が無くなります。)

次は手動でシルク追加です。回路図番や会社のロゴを入れます。

部品実装に必要な情報を補うこともあります。(コネクタの1番ピン明示など)

最後に、プリント基板製作を依頼するためのデータを出力し(CADLUS X の場合は .COMP) 見積依頼→発注に進みます。

試作依頼

CADでデータを作ったら試作依頼して実際に部品実装して動作確認を行います。本件もユニクラフトさんにPWB(生基板)の試作依頼を済ませました。

uPyC が提案(提供)する回路図、アートワーク・データは必ず試作して動作確認を行います。

今後とも宜しくお願いします。

出来ればサポート頂けると、嬉しいです。 新しい基板や造形品を作る資金等に使いたいと思います。