台湾の工場で学んだこと

何年か前、台湾の生産メーカーに新商品発売時の製品チェックに行ったときのことです。

工場も整理整頓され、日本の企業以上に立派でした。

設備も新しく、日本の企業が何十年も前の設備をだましだまし使っているのと大違いでした。

新商品のファーストロットは一筋縄ではいかないのが常です。

案の定、予感が当たりました。

組立段階で、外注さんからの部材の入庫がおくれました。

組立を止めて 入庫がされるのを待ちました。

やっと入ってきて組立しましたが、仕入れ部材の仕上げが悪く最終検査でNGとなりました。

結局、出荷を1日延ばし、次の日に無事立て出来ました。

ファーストロットは何かしら問題が発生するものです。

しかし学びもありました。

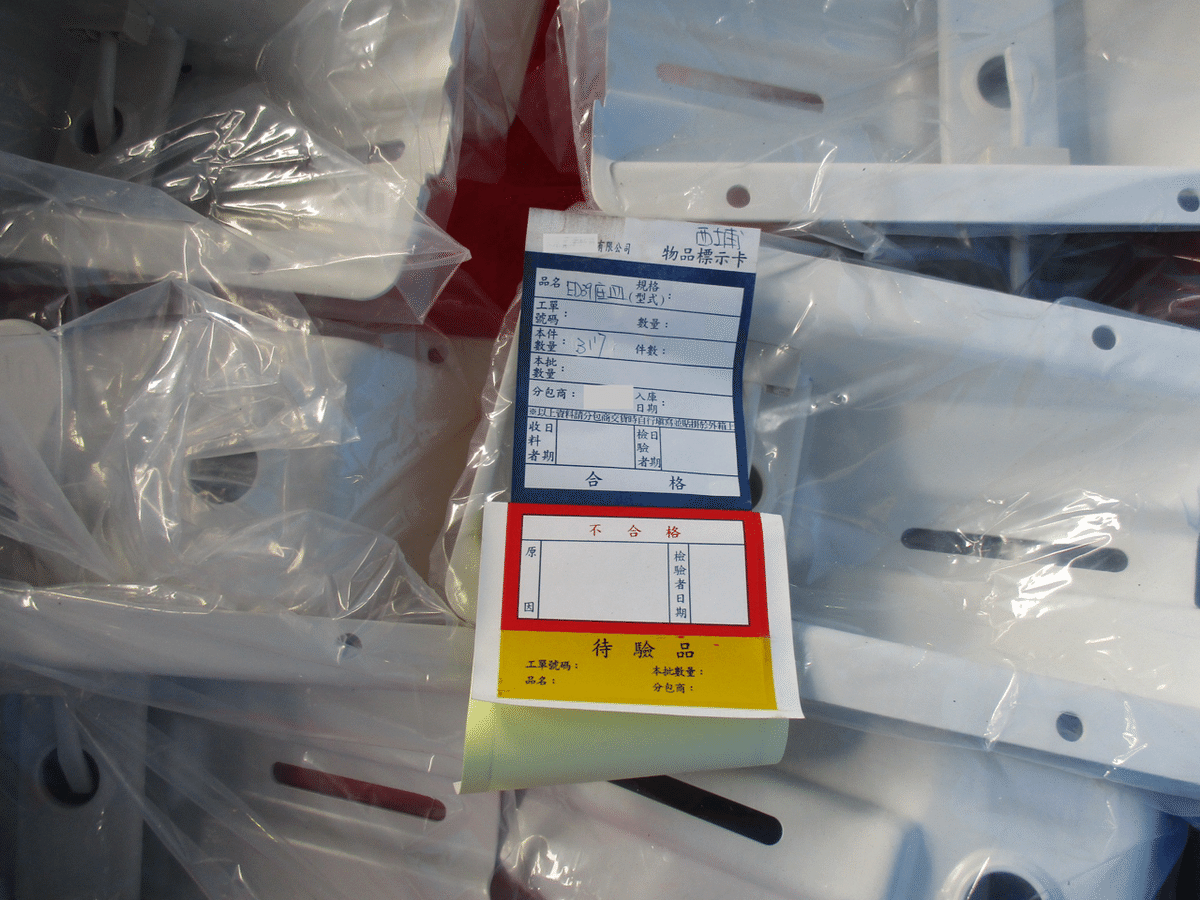

この工場では不良品の識別管理を写真のような2票式のシールで行っていました。

不良品の場合は赤い部分を使います。

不具合の内容を記入し、貼付し、識別を行っていました。

確かに赤色なので注意も喚起されるし、色での識別も行えます。

いちいち合格品と不良品のラベルを用意する必要も無く、貼り忘れなど無くなると思います。

ただし、コストは掛かりそうですが、そんなことより識別をはっきりし不良品の混入を防ぐという姿勢が見え、感心しました。

また、最新の機械の上にお菓子を置いているのをあちらこちらで見ました。

機械が丈夫によい子に育ち、長持ちするようにという意味合いだそうです。

設備も働く仲間で一緒にいいものを作ろうという意気込みが感じられほほえましく感じました。

改善アイディアの宝庫という視点で工場を見るのが学びのツボといえます。

この記事が気に入ったらサポートをしてみませんか?