T-SIM7080G-S3の物理的な固定方法を考える

実際に運用する際の固定方法を考える

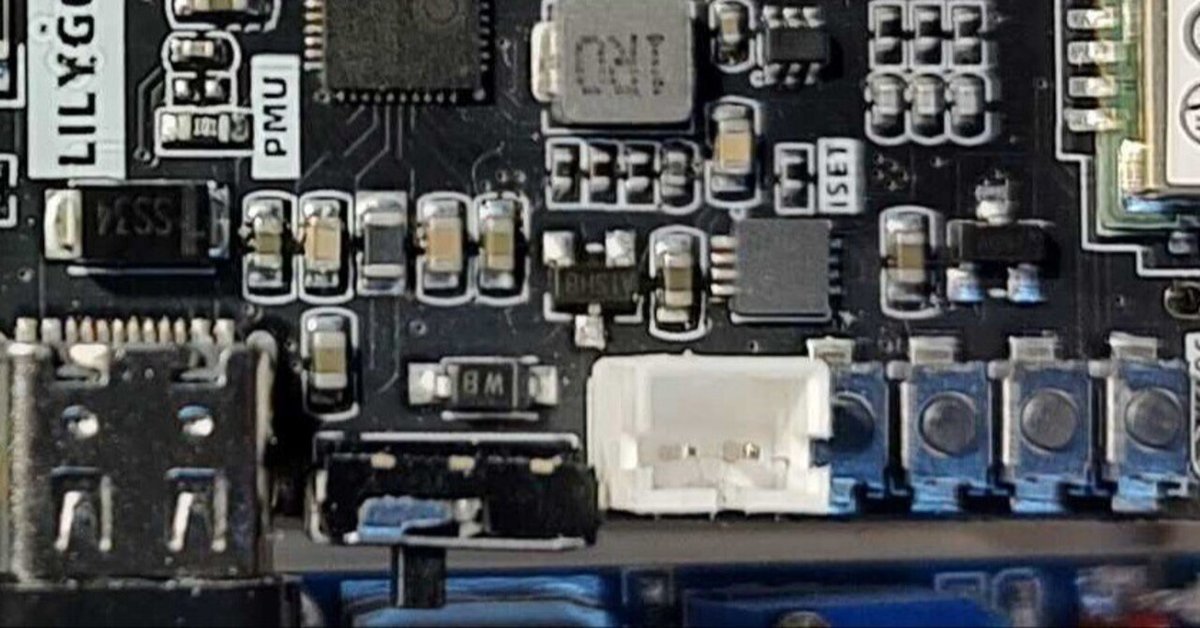

T-SIM7080G-S3を運用環境で利用する場合、基板の固定をどのようにするのかが問題になってきます。

元々は全ての機能が入った実験基板のようなプロダクトのため、非常にコンパクトにまとまっていて大変良いのですが、これが実験室を飛び出して現場で使ってみよう、となった時に難しさが生じます。

まさか基板を宙ぶらりんにして運用する訳にも行きません。

あちこち接触したら電気的にショートしたりして怖いですしね。

なので、今回はこのT-SIM7080G-S3基板をどのように固定するか、その方法について考えてみました。

基板の四隅をねじ止めする固定方法

基板の四隅にねじ止め用の穴が開いているので、それを使って固定します。

利点:

ねじ止めだけなのでシンプル

がっちり固定できる

欠点:

バッテリーホルダーを表にしてねじ止めするとLEDランプやPOWER KEYなどが裏側になってしまいアクセスできなくなります

バッテリーホルダーを裏にしてねじ止めする場合、ホルダー分の高さのあるスペーサーが必要となります

スペーサーの高さは大体2cm弱になりますね

固定用ネジが小さいので精密ドライバによる細やかな作業が必要

自分はと言うと、結局スペーサーの部分を3Dプリンターで作成しています。

他の基板と併せてコンパクトにパッケージングしたいとなると、既存のスペーサーの利用だけでは結局場所を取る事になる、という判断がありました。

電池ホルダーを利用した固定方法

利点:

こちらはアタッチメントを筐体側に固定しておけば、ワンタッチでT-SIM7080G-S3を取付け、取り外しが可能

組み立て作業である程度おおざっぱにできる

欠点:

当たり前ですが、電池ホルダーをアタッチメントが占有するのでLiPo電池が使えなくなります。

アタッチメントの作成に時間がかかります。金型を起こしてという話にすると値段が上がるので、少量であれば3Dプリンタでの作成になります。

大体40分前後かかるみたいですね。

こちらのバッテリーホルダーを用いた固定方法についても評価を始めています。

固定についてはねじ止めですが、こちらは通常のプラスドライバーを使えば固定できるので、手順としてはシンプルになってくるかな、と思っています。

まとめ

どちらの方法も利点と欠点があります。プロダクトの優先事項を何にするか、という基準で決めて行きたいと思います。

現状では、標準的なプロダクトについてはコンパクトを優先させて四隅をねじ止めする方法を用いる事にしています。

カスタム的なプロダクトについて、スペースが許されるのであれば電池ホルダーを使った固定方法を使っていこうかと思っています。

と言う訳で、T-SIM7080G-S3の情報をまとめるべくnoteのマガジンを作りました!

私が共同代表を務めているGREEN OFFSHOREでは農業向けのIoTサービスを展開しています。

そちらにも様々な情報を展開しているので、ぜひ上記リンクをクリックしてみて下さい。

この記事が気に入ったらサポートをしてみませんか?