サブウーファーを作った③

前回は長々とサブウーファーのうんちく、特にユニットの数字について書きましたが、やっとここから箱の設計の話になります。というのも使うユニットが決まらないことには箱の設計はできないからです。TSパラメータや物理的なユニットのサイズが分かって初めて、具体的な数字を設定してエンクロージャーを設計できます。

さて今回使うことにしたロックフォード・フォズゲートP3D2-10のメーカー推奨エンクロージャー容積は驚きの17Lだったのですが(この話は前回を参照)、さすがにそのままでは面白みがないなと思ってしまうのがマニア心です。20%ほど容量を増やしてより低音再生能力を狙ってみることにしました。また、サブウーファー用のエンクロージャーは一般的に立方体に近い、つまりデカいサイコロみたいな形状をしていることが多いですが、これまたある理由により縦長のエンクロージャーとして、バッフル板の上に寄せてユニットを取り付けることにしました。遠目に見るとTANNOYの同軸式2wayスピーカーのような雰囲気です。

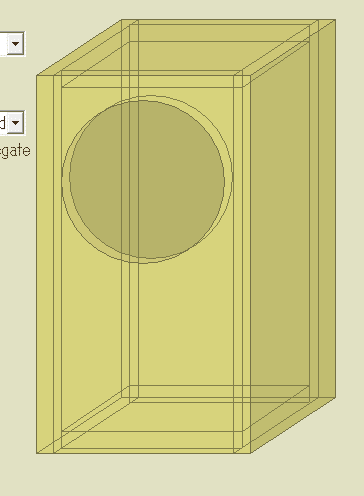

前置きはこれくらいにして、実際のエンクロージャーのキャビネット図を見てみましょう。使用する材料は板厚24㎜のシナ合板です。一般的には価格と加工性からMDFが多いようですが、剛性と仕上げの下地処理の手間を考えて奮発しました。また板厚については使用するユニット径の10分の1が目安だそうです。実際25cm級のユニットを前にすると「これくらい分厚くないとな」と感じます。

(spedで作図(?)したキャビネット図)

エンクロージャー形状について

たぶんあんまりサブウーファーっぽくない形状になっていると思いますが、これには一応理由があります。いま住んでいる家は鉄筋コンクリート造のマンションで、某パレスみたいに音が筒抜けというほどではありませんが、あまり床に響いてほしくないなと思ったのです。それでウーファーの共振対策を調べてみたところ、ユニットを床から離せ、最低でもユニット口径分くらいは(これ、大砲で言うと1口径長ですね)、ということでした。当然四角四面のサイコロ型では結構な高さのスピーカースタンドに載せないといけないということですから、あまりスマートではないです。

とそこでエンクロージャーの容積をメーカー推奨値から増やすついでに、縦に伸ばしてしまおうということにしたのです。個人的には耳の高さにユニットが近づくのも良いのではないかという目論見もあってのことですが、力のモーメント的にはスピーカーの足(支点)からユニットの位置(力点)が遠くなるので、振動抑制って意味でかえって不味いのかもしれないなと、作ってから気付きました。

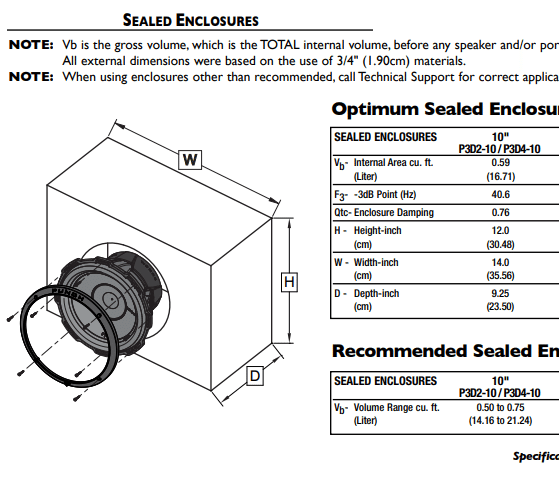

(こちらはロックフォードフォズゲートのマニュアルより。図の方でなく数字の方に注目、高さ30.5cm、幅35.5cm、奥行き23.5cmと随分寸胴です。)

ちなみに床からユニットを離すと共振しにくくなるというのは当たり前の話で、ユニットから床の距離が2倍になれば、単位面積当たりの床が受け取るエネルギーは4分の1になるので、それだけ共振しにくくなるわけです(多分)。

サイズについて

前回こってり書いた通り、エンクロージャーのメーカー推奨容積はかなり小さいですが、一般にエンクロージャー容積は大きい方が低音域の下げ幅が小さくなるので、結果低音が出せるスピーカーになります。ならば箱は大きければ大きいほどいいのかというと、そうとも限らないのがスピーカーの複雑なところなのです。あまり箱の容積を大きくしすぎると、今度は群遅延という数字が増えていきます。群遅延というのは具体的にはパルスを入力した際に周波数ごとにズレて出力されるそのズレを、秒で表したものだそうです(よく理解できなかった)。特にフィルタ回路の設計で重要な概念だそうですが、スピーカーもある種のフィルタのように振舞うというのは面白いなと思いました。

(容積23Lでの群遅延特性(左)と容積60Lでの群遅延特性(右)、容量が大きいと群遅延特性は周波数が下がるごとにだら下がりしていき、所謂”遅れた低音”になってしまう。逆に左のように再生周波数において遅延が一定ならば、スピーカープロセッサー等でディレイ調整を行うことで補正できる。Loudspeaker DatabaseのClosed Box Simulatorで作成)

ちなみにスピーカーでフィルタというと、マルチウェイユニットに音声信号を振り分けるネットワークでは必ずローパス・ハイパスフィルタが使われていますが、そこでもやはり群遅延は問題になるのでしょうか。というか実際そんな話を聞いた気がするので、問題になっているのでしょう。一般にタイムアライメントというと、各ユニットの物理的位置の前後で考えられがちですが、こうしたフィルタやユニット本体に起因する群遅延特性にもより注目するべきなのだと思います。

話が逸れてしまいましたが、当初は60~70L程度の大きさの箱を考えていたところを、結局メーカー推奨値に毛が生えた程度の23Lの箱に落ち着いたのでした。後から考えるとこれくらいの大きさの方が材料費も安くなりますし、少ない数のハタガネでも十分圧着でき、取り回しも簡単なのです。加えてサブウーファーではエンクロージャーの剛性も重要になってきますから、そうなるとできるだけコンパクトにまとめた方が補強も少なくて済むのです。

(おまけ:メーカー推奨容量における群遅延特性、たしかに最も特性が平坦になっています)

剛性・補強について

自作スピーカーで耳にタコができるほど聞くのは、エンクロージャーの剛性をいかに確保するかです。先ほど触れた群遅延特性も、エンクロージャー内の空気ばねの硬さで変わってくるので、エンクロージャーそのものが中の気圧に応じて伸び縮みするようだとシミュレーションした通りの特性になりません。特定の周波数で共振するようでも困ります。なので市販のスピーカーでも自作スピーカーでも、エンクロージャー剛性の確保に腐心するわけです。

(3方向に補強の梁が入ったエンクロージャー。最もよくあるタイプの補強方法になる)

補強の方法はいろいろありますが、中でもおそらく最も効果的かつ広く用いられているのが、対面の板同士に梁を渡してしまう方法です。エンクロージャーが内圧を受けて膨らんだり縮こまったりするのを防ぐために、つっかえ棒を入れてしまえばいいという至極単純な方法です。そこそこ高級なスピーカーになると6面すべてに補強材が入っていることもざらですから、相応に効果があるのでしょう。今回は最も面積が大きく、ユニットの振動も受け止めないといけないバッフル板を、背面の板と繋ぐように補強材を入れてあります。それ以外の面はそこまで広くないのと、板自体が24mmとそこそこ厚いのとで補強は省略しました。メーカーの推奨箱でも補強は入れてないのでこれで十分だと信じています。

(実際の補強材はこんな感じで入っています)

ちなみに他の作例で見かけた補強策では、サブウーファー内部に気密確保も兼ねてFRPを塗布するというものがありました。さらに板自体の重量を稼ぐ目的でデッドニング材を張り付けたりと、カーオーディオならではの工夫が見られて興味深いです。

振動対策・定常波対策

前節に被るところもありますが、スピーカーでは避けて通れない要素です。直接的にはサブウーファーの再生周波数レンジにおけるビビり音の対策がメインですが、同時に高調波対策も必要です。まあビビり音の方は単純で、ビビる対象を重くするなり剛性を高めるなりして共振周波数を再生周波数外に飛ばしてしまえばいいのです。これはカーオーディオにおけるデッドニングを考えれば分かりやすいですね。むしろ面倒なのは高調波対策です。

そもそもとして、高音域も同時に鳴らすフルレンジや2wayスピーカーならまだしも、あらかじめチャンデバで高音域を切っているサブウーファーで高調波対策をする意味があるんかいと思ってしまいます。少なくとも私はそう思いました。ただ考えてみればどんなに高性能なフィルタであろうとあるいはユニットであろうと、入力された波形に対して全く歪みなく出力されるということはありません。正弦波からずれた分の歪みはそこに高調波が混ざっているということでしょうから、やはりサブウーファーでも高調波への対策が必要になるわけです。

とはいえ普通の高調波は恐らく聴覚上気にならない程度の量でしょう。しかし、そんな高調波の中でことに問題になってくるのはエンクロージャーの形状に由来する定常波です。高校物理でやったアレです。整理すると、ユニットから出力される音波は綺麗な正弦波でなく歪があり、そこに含まれる高調波の中でも、エンクロージャーで共鳴してしまう周波数が増幅されてしまい、聴覚上影響を及ぼすと考えられているわけです。うーん本当かぁ? まあそういうことだと思い込んで先に進みましょう。

根本的な定常波対策としてしばしば挙げられるのは、エンクロージャーを構成する平面の中に平行な組み合わせができないようにすることです。音波を複雑に反射させることで定常波の発生を抑制しようというアイデアです。しかし真四角な箱を作らないということは、木材を直角以外の角度で切らないといけないということで、精度を出すのが難しいであろうことは容易に想像できます。そのため今回は却下。

次に挙げられるのは吸音材を入れることですね。普通のフルレンジスピーカーではあまり入れすぎると高音域を吸いすぎてしまったりして良くないということもあるようですが、サブウーファーなので気にせず詰め込めます。これは簡単ですね。

エンクロージャーの設計ではユニットの取り付け位置も問題になります。さてユニットはバッフル板のどこに取り付けるべきでしょうか? 中央? 端っこ? 美観的には中央の方がバランスを取れていいのでしょうが、振動対策を考えると端に寄せるべきでしょう。取り付けたときの剛性からしても、バッフル板の端の方が側面の板に近く振動が少なくなるだろうことはすぐに想像できます。またユニットから四辺への距離が均等だと、そこでバッフル板上に定常波が発生したり、あるいはユニットの位置を振幅の”山”として振動したりしそうです。

組み立て方法とか

自作スピーカーの作例を見ているとビスを使わずに木工用ボンドだけで仕上げているものと、ビスをガンガン打って仕上げていくものとあって、果たしてどっちが正解なんだと考えこんでしまいました。本やホームページでは双方を比較したような説明が見当たらないので個人的に考察しましたが、板厚が十分で接着面積が確保できている場合には、理論的には木工用ボンドだけで十分な強度が出るようです。またエンクロージャーでは気密も取れてないといけないので、木工用ボンドを使わないという選択肢はあり得ません。木工用ボンドの使用はマストです。

一方ビスに関してはケースバイケースという雰囲気です。木工用ボンドは接着面をしっかりと圧着しないと本来の強度が出ないのですが、スピーカーのような大きさだと普通の万力では挟み込めません。そこでハタガネやパイプクランプといった長尺の仮止め資材が必要なんですが、ちょっと高いです。今回使った600mmサイズで1本2500円くらい、最低でも4本は使うので1万円、理想を言えば6本くらい欲しいので1万5千円です。DIYが趣味なら揃えておいて損しないと思いますが、ちょっと悩む価格設定です。私はケチって4本しか買いませんでした。人によっては買わないということも全然あると思います。

ハタガネを買わない場合どうするのか、そこで出てくるのがビス留めなわけです。ビスの締結力でもって接着面を圧着してしまえばいいわけです。コーススレッドなら何百本で千円とかですから、まったく安上がりです。ただビスを打つデメリットもあります。まずそのままだと見栄えが悪いです。パテ埋めも手間ですし、埋めても跡は残るので上からツキ板やカーペットを張ってしまう前提じゃないと正面には使えません。また下穴開けも必要です。直角に板を組むと必然的に小口にビスを打ち込むわけですから、下穴なしだと割れますし、下穴開けの精度が悪いと直角が出なかったり板と板に段差ができたりします。

このスピーカーは人に見せるわけでもないので、全部ビス留めしてもよかったのですが、ちょっと凝ってみたくなったので基本的には木工用ボンドのみで組み立てました。ただ正面から見えず、組み立ての都合上万力が使えないエンクロージャー内部の補強にはビスを使いました。

その他

設計作業はラフなキャビネット図を手書きしておおよその数字を決めていきました。そのあとイラストレーターで板取図を清書しつつ、謎のスピーカー設計支援サイトでシミュレーションしながら数字を詰めていきます。使える人は2D CADとかでもいいと思います。何にせよ正確に製図したほうが、完成を予想しやすかったりあるいは思わぬ設計の矛盾を洗い出せたりしてよろしいです。

エンクロージャー設計でいまいち分からないのは、板の組み立て方です。バッフル板でサンドイッチするように組んだ方がいいのか、逆にバッフル板を四方から挟むように組んだ方がいいのか、これが分からない。メーカー製スピーカーだと後者のことが多い気がしますが、自作スピーカーでは特に定説は無いようです。個人的には正面から見たときにつなぎ目が見えない方が好きですが、重たいユニットだとバッフル板が滑り落ちてしまいそうな気分にもなります。一応このサイトで説明されていますが、どれでも良いような雰囲気です。

音質にはあまり関係ないですが、実用上やっておいて良かったのはターミナルの埋め込み加工です。

一体型埋め込み式ターミナルでも良かったのですが、これだとプラ製で剛性が低くなるし、取付穴もかなり大きくなって音漏れが怖かったので使いませんでした。一体型のターミナルは2つ穴を開ければ取り付けられる手軽さと開口部の小ささがメリットですが、背面に大きく突き出てしまうので、スピーカーを倒して作業するようなときには床を突っ張ってしまって不便です。そこで背面にターミナルが入るサイズの穴をあけ、そこに余った板(今回はユニット取付穴を開けたときに出た円盤)を内側からあてがうことで、板厚分ターミナルを引っ込めることにしました。板厚は24㎜もあるのでターミナルは全部隠れますから、実用性に加えて見た目にも実にスマートでコストパフォーマンスの高いひと手間だと思います。

小括

自作スピーカーの一番の楽しみはやっぱり「情報収集→設計→疑問に突き当たる→また調べる」のサイクルだと思うので、「いいや!限界だ作るね!」となるまでじっくりPCDAだからOODAだか知りませんがグルグルしたほうがいいと思います。

この記事が気に入ったらサポートをしてみませんか?