サブウーファーを作った④

板を切ってもらう

エンクロージャーの良し悪しは、9割がた板の切り出し精度で決まるそうです。

私の場合は東急ハンズ渋谷店で加工してもらいましたが、ハンズ以外でも誤差1mmに収まるところでやってもらえば大丈夫だと思います。

組み立てがめっちゃ楽ですし、完成度も上がります。

あとハンズは規格サイズであれば必要なサイズで板を切り売りしてくれるのでありがたいです。

今回は910x910で足りたのですが肝心の板の在庫が店頭になくオロオロしていたら、1820x910を半分に切って売ってくれるということでとても助かりました。

板の切り出し以外にも大まかな穴あけはハンズでお願いしました。

手元の工具では加工できない大きさになるユニット取付穴や背面のターミナル埋め込み穴、それに正確に45度間隔で開けないといけない鬼目ナットの下穴8つの計10個の穴です。

またちょっとしたオシャレとして、バッフル板に面取り加工もしてもらいました。

深さ1cm角度45度でバッフル板の4辺を落としてもらうと一気に垢抜けた雰囲気になります。

やっぱりかっこいいと気分も上がって組み立てるモチベーションになるので、拘るところは拘った方がいいですね。

ちなみに公式サイトで確認できる料金表には、この45度面取りが載っていなかったのでダメもとでお願いしてみたら、すんなりOKもらえたので何事も聞いてみるもんだなと思いました。

お昼ごろに頼んで仕上がり予定はその日の7時ということでした。割と加工数が多いのとハンズの工房は人気なのとで時間はかかると思います。私はその日は用事があったので翌日受け取りに行きました。

組み立て始める

これは木工でもそれ以外でもそうですが、接着剤をつけたり釘を打ったりする前によくよく仮組みします。

完成した姿を想像することでテンションが高まりますし、切り出し精度を確認して必要に応じて修正するといったことができます。

また組み立て手順もここで改めてシミュレーションして、ちゃんと組み立てられるか確認します。

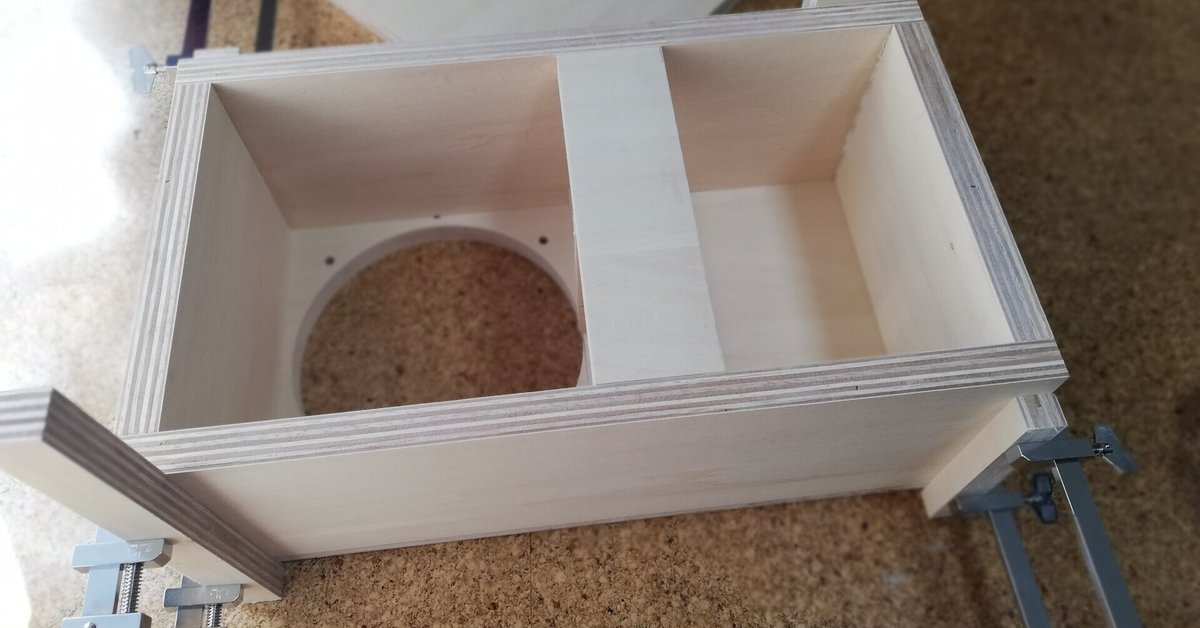

↑仮組み中の図

今回はまず側面の板と底面の板を接着したL字のパーツを2つ作るところから始めることにしましたが、これには特に理由はありません。

強いて言うならばハタガネを有効活用できるので、作業効率が上がるという程度でしょうか。

ただ、今回のようにバッフル板と背面板で挟み込むように組み立てる場合、バッフル板の上に立てていく形にした方が隙間は出来にくいかもしれません。

↑コーナークランプとハタガネで直角を出しながら組み立て

基本的に組み立ては木工用ボンドだけで行います。

まず接着面をチェックして、はみ出したボンドが余計な部分につかないようにマスキングテープを貼っておきます。

ついでに直角を出しやすいように、安物のコーナークランプで仮止めできるように準備しておきます。

正直コーナークランプは無くてもいいかなと思いましたが、ハタガネで圧着する最中にズルっと滑って周りがボンドまみれ、みたいな悲劇を予防する意味ではあって損はしないかもしれません。

ボンドは接着面の両面に、ヘラで全体に伸ばすように塗布しておきます。

片面だけでもいいのですが、木口面はボンドを吸うのと、余分なボンドはハタガネで圧着すれば絞り出されるのとで、大事を取って両面に塗りたくりました。

おかげさまでかなり垂れますが、頑張ってふき取ります。

ボンドを塗ったらすぐに位置決めしてハタガネで圧着します。

このときに結構板同士が滑ってズレるんですよね。

当然ズレたまま接着されたら困るので調整しますが、思い切って手をボンドまみれにしながら素手でやりました。

結局これが一番力が入るし正確です。

位置がしっかり決まったら、さらにハタガネを締め込んでいきます。

もちろん端材を挟んで板に傷がつかないようにします。

ねじを回す手が痛くなるところまで締め込みます。この状態で最低半日は静置します。私はこの作業を夜のうちにやっておいて、翌朝続きをやるようにしました。

ターミナル取付部の板は、ユニット取付穴の端材を切って使います。

ここは精度は要らなかったのでカット代をケチって自分でのこぎりを引いたのですが、24㎜は分厚いのでかなり苦戦しました。

おとなしく切ってもらったほうがよかったです。

ターミナルを取り付ける部分をけがいて、残る部分にはたっぷりボンドを塗って、万力で圧着します。

接着面積が十分にあればボンドはめちゃくちゃ強力ですね。

↑バッフル板の端材を加工して貼り付ける

並行して補強材の準備もします。

補強材は取付位置的に万力やハタガネを使えないので、ビスで圧着しますが、バッフル板の正面からビスは打ちたくないので工夫が必要です。

先にT字の部品を組んでおいて、内側からバッフル板に取り付けます。

そのあと高さを調整してからもう一本細長い板を固定して「工」の字型にしてから、最後に背面板の取り付けと同時に外側からビスを打って圧着しました。

↑「エ」の字に補強材を組む

↑側面の板と組み合わせるとこんな感じ

あとは基本的にボンドを塗る→圧着の繰り返しです。

ただやはり接着面積が大きくなると、ハタガネがもっと要るなあと思いました。

↑Lの字のパーツを組み合わせてロの字に

↑バッフル板を接着

↑背面の板を接着

あとはターミナルとユニットを取り付けて、配線してやればとりあえず完成です。

できました。なかなかサブウーファーっぽくない風貌で気に入りました。

今回の小括としては、やはり手抜きせずに丁寧に作業していくことが重要だなと思いました。

木工用ボンドはちゃんと使うと本当に強力だなと実感しました。

この記事が気に入ったらサポートをしてみませんか?