中小企業こそ環境にやさしいものづくりを 10年前から武州工業のSDGsは始まっていた

持続的なものづくりとはどのようなものづくりでしょうか?

SDGsという言葉も盛んに言われるようになりましたが、ものづくり企業のSDGsとはどのような取り組みが必要でしょうか?

ものづくりと環境問題は切っても切れない関係です。効率良く高品質の製品を生産することができても、持続的にものづくりをするためには、環境に配慮することは重要なことです。

一方で現場からはこんな声が聞こえてくるかもしれません。

「環境に配慮するって言っても、具体的にどうしたらいいかわからない。」環境を大事にしながらものづくりするということは、どういうことなのでしょうか。いち早く取り組んでいる企業が東京都青梅市にあります。武州工業株式会社です。

武州工業株式会社の特徴は一個流し生産。一人の技術者が材料調達、加工、納期管理まで一貫して行い、高品質で効率的な生産を実現しています。今回は代表取締役会長である林 英夫さんにお話を伺いました。

林さん「料理は究極の一個流し」

🗞林さん、ご出身は東京都青梅市ですか?

「生まれも育ちも青梅市です。武州工業へは24歳の時に入社しました。妻の父が先代で、私が婿に来た形ですね。」

🗞なるほど。跡継ぎとして入社されたのですね。

「当時はどうなるかわかりませんでしたが、いつかは武州工業で電気系の仕事をしたいとは思っていました。私は株式会社ヤシカでカメラの電子設計をしていたこともあり、メカトロニクス系が得意だったんです。」

🗞カメラの設計をされていたんですね。ご趣味などはありますか?

「若い頃はバイク乗ったり、友人達と車で日本一周したり、アクティブに動くのが好きでしたね。」

🗞日本一周も当時は珍しかったのではないですか?

「そうですね。高速道路もあまりない時代で、60日間1万8千km走った良い思い出です。あと、篆刻(てんこく)ってご存知ですか?十干十二支を石に掘っていくんですが、一年に1つ作るので全て揃えるのに60年かかるんです。30歳の時に一念発起して始めたので、90歳まで生きて完成させるのが目標です。」

🗞篆刻ですか!林さん、根気のある方なのですね。

「マメな方だと思います。あと、やはりものづくりが好きなんですね。毎年いただくバレンタインデーのお返しには、チーズケーキを焼きますし、昼に食べるビスコッティは自分で焼いています。チーズケーキは毎年20個くらい作ってるんじゃないかなぁ。」

🗞チーズケーキにビスコッティ!ご自身で作られるのにはやはりこだわりがあるのでしょうか?

「やっぱり自分で作った安全なものがいいなという気持ちはありますね。あとは、使っていないとオーブンの癖がわからなくなるので、定期的にビスコッティを作ってチェックしています。」

🗞なんだかパティシエさんのようですね。

「材料が違うだけで、料理もものづくりですよね。料理は究極の一個流し生産ですよね。家庭で料理される方はすごいなと思いますよ。」

バブル時に確立した一個流し生産

🗞林さんが武州工業に入社された当時も、事業はパイプ加工がメインだったのですか?

「そうですね。当時は半分がパイプ加工でした。90年台にかけてちょうどバブル期に向かっていった時期で、やり切れないほど仕事がありました。とにかく機械を自動化していかないと、家にも帰れないような状態です。のちに強みとなる一個流し生産(*)の基礎はここで作られました。バブル崩壊までは、やってもやっても追いつかないくらいでしたね。」

(*)一個流し生産とは、一人の技術者が材料調達、加工、納期管理まで一貫して行う生産方式を言います。詳しい解説が武州工業様のホームページに掲載されています。https://www.busyu.co.jp/one-pieceflow/

🗞当時はどんな製品を作られていたんですか?

「日産系の自動車に使われているラジエーター・ヒーター向けパイプの製造をしていました。他社の半分以下のコストで製造できる工法が大きな強みでした。バブルのピークまではとにかく日産車専業でしたね。」

🗞バブル崩壊後はどのような状況でしたか?

「バブルのピーク時には23億円あった売り上げが、2000年頃には7億円まで落ちました。そして専業ではなく、色々なところから仕事を取らなければいけない状況になったんですね。そこで、コストが合わずに撤退した会社から設備を譲ってもらい、仕事を受けるようになりました。バブル後の時期は、5社7工場からいただいた設備と仕事で一個流し生産の仕組みを作り込んでいきました。」

🗞バブル期の多忙な時期に作った一個流しの仕組みが、バブル後にも役に立ったという感じでしょうか。大量生産やライン製造ではダメだった理由は何なのでしょうか?

「バブル期、自動車メーカーは実に様々な種類の車を製造するようになりました。車種拡大に伴い、多品種に対応していかなければなりません。一品種であれば大量生産が適していますが、多品種製造には一個流し生産が適していたんですね。そこに対応することができたので、売上が落ちてもやっていくことができました。」

🗞なるほど。元々林さんの専門であった電気分野の知見は、一個流し生産の設備を作る時にはやはり役立ちましたか?

「当時、一個流し生産は大企業にしかできないと考えられていました。パソコンもほとんど出回っていない時代で、設備開発能力も必要ですし、挑戦してみたくても中小企業にはなかなかできませんでした。ところが、武州工業には機械設備を作る能力もあるし、電気系の知見もある。挑戦してみたら実現できてしまったんです。1987年に一個流し生産の一号機が完成し、中小企業としてもかなり早いタイミングで一個流し生産の設備を整えることができました。」

🗞30年以上前には、一個流し生産ができていたのですね。現在もパイプ加工が中心ですか?

「今も約9割がパイプ加工の事業です。その内45%が自動車向け、残り45%が医療向けです。医療向けでは、腹腔鏡手術の手術具を製造しています。残りの1割は板金加工ですね。今後は板金加工を伸ばしていこうと考えています。」

🗞新しい工場や設備を作られるのですか?

「そうですね。板金で半導体製造装置の部品製造に着手しようと考えています。パイプ加工がメインでしたので、ここ15年程板金関係に投資していなかったことや、補助金が採択された追い風もあり、新たに4億円の投資をして最新の板金機械を揃える予定です。

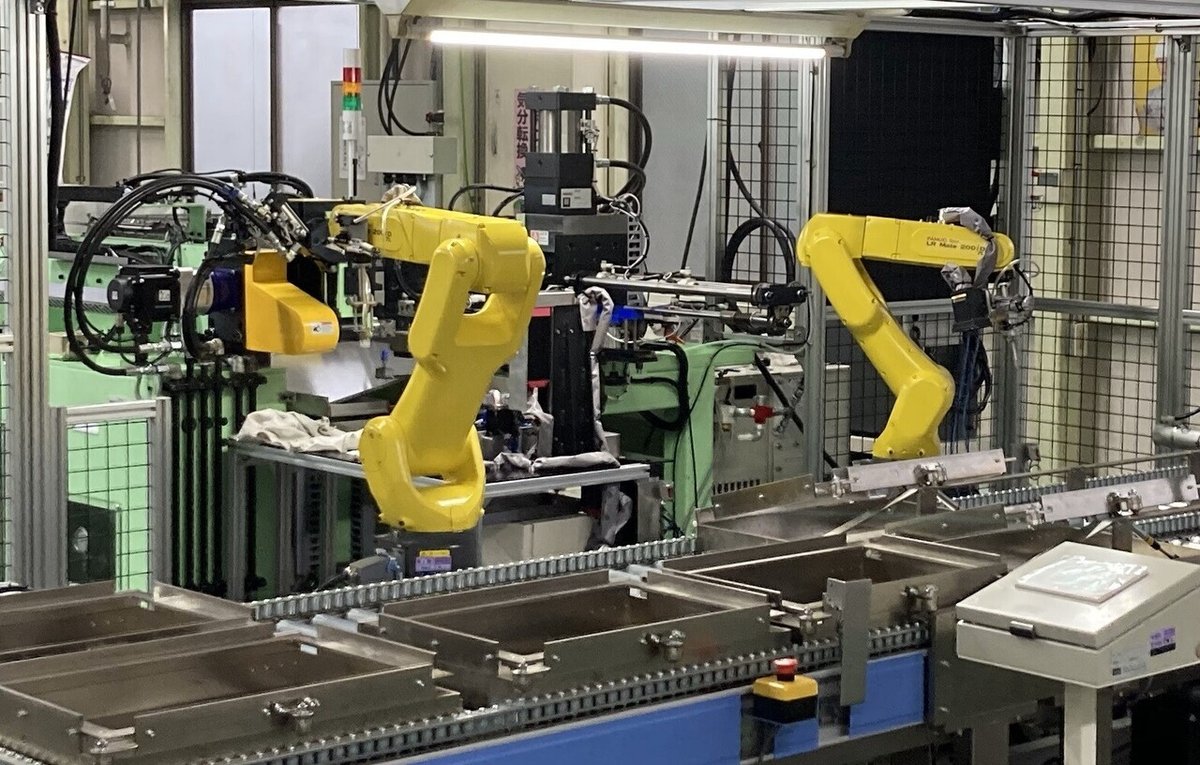

パイプ加工の方も、ロボットを導入したり、検査をAIに任せたり、時代の変遷に従って変化していかなければと考え取り組んでいるところです。」

武州工業のSDGs

🗞武州工業さんはSDGsへの取り組みも活発ですが、何かきっかけはあったのでしょうか?

「SDGsという言葉を知ったのは3年程前でしょうか。環境文明21というNPO法人が主催する経営者環境力大賞という企画で、2013年に表彰していただいたことがありました。それをきっかけに、経営者「環境力」クラブというチームに加わり、環境にやさしいものづくりについての勉強会に参加していました。その後2018年に会長に就任したことをきっかけに、より率先して環境問題に取り組んでいかなければいけないと感じ、SDGsについて勉強しました。でも、実は武州工業はもっと前から環境問題に取り組んでいたんです。」

🗞SDGsを知る前からということでしょうか?

「そうです。SDGsで掲げられている17のゴール・169のターゲットを、武州工業がこれまで取り組んできた行動に当てはめてみると、10項目に当てはまったんです。特にまとめたり発信してこなかっただけで、SDGsに通じる考え方や取り組みは既にあったんですね。

*上記一覧は、武州工業様HPに掲載されているものです。詳しくはこちら

特に、以下の仕組みに関しては2013年頃には出来上がっていました。

・工場地下に200t水槽を設置 浄化して飲み水に利用

・上記の水槽に、エアコンの熱を放出させる仕組み

・太陽光パネル

「10年程前から環境に優しいものづくりをしなければ持続性がないということを考えていました。」

🗞全て規模が大きいですね。環境面以外にも、SDGsにあてはまる取り組みがありますが、例えば女性活用などはいかがですか?

「7年程前から大卒の採用を行なっていて、その約半分は女性です。機械自動化も進んでいますし、文系だからできないということもなく、現場で働く文系大学卒業の社員は大勢います。また、大卒者を採用するにあたって給与などの待遇を改善したり、活躍の場所を作りながら子育てもしやすいように環境を整えています。」

🗞そういったところに着手しなければいけないと考えたきっかけはありますか?

「身近な例で言うと、私の娘や、息子の奥さんなどを見ていると、出産と子育てにあたって社会保障を利用して仕事を休んでいます。そういった姿を見ていて、家では制度を利用しているのに、武州工業として推進していないのは問題だと考えました。これからも女性が増えていくことは予想できますし、性別問わず働きやすいような環境を作らなければと思います。」

🗞他にも、「8.20」という数字を掲げていますが、こちらはどういった取り組みですか?

「労働時間の話で1日8時間、1ヶ月で20日間という数字です。つまりは残業しないということですね。この「8.20」という体制は、実は先代が今から30年前に掲げたものです。当時は達成不可能でしたが、根気良く言い続け、実現することができました。コロナ禍の苦しい時期や、仕事量が落ちる時期は雇用調整補助金等を活用したり、給与はそのままで休みを増やしたり、遠方から出社する社員は早上がりの対応を取ったりしています。会社全体にこういった雰囲気があるので、この日休みたいから仕事をそれまでに片付けるとか、そういった働き方ができるようになってきましたね。」

🗞製造業で柔軟な働き方ができるというのはあまり例を見ない気がします。

「同じ量の仕事ができているのであれば、早く帰ってもいいし無理して出社する必要ないなと改めて感じています。その方が環境にも優しいですし。それに、売上や稼働時間で比べてもそこまで落ちていないんです。自律的に働くという社風の醸成に取り組んで良かったと感じています。」

🗞武州工業でのSDGsの取り組みを名刺にも記載していますよね。

「全社員の名刺の裏に武州工業が取り組んでいるSDGsについて記載しています。これを始めたのは2、3年前なのですが、最近従業員から『この頃よくSDGsって聞くけど、うちの会社とっくにやってるよね』という声を聞きました。笑 コツコツ取り組んできたおかげで社員の意識も高まってきています。」

進化を続ける武州工業 工業にローカル5Gを!

🗞働きやすさや環境への配慮に取り組まれている武州工業さん、今後はどういったことに取り組まれる予定ですか?

「東京都の“5Gによる工場のスマート化モデル事業”に採択され、工場にローカル5Gを導入することが決まりました。中小企業では珍しいと思います。具体的には、外観検査機で撮影した画像をクラウドに上げ、AIエンジンで画像判定しているのですがその部分にローカル5Gを活用します。実証実験がこれから始まりますね。」

🗞工場にローカル5G!今後が楽しみな話題ですね。これまでの話を通して、改めて先を見据えて本格的に改革に乗り出している姿勢を感じます。

「実は1996年頃、インターネットプロバイダ事業をしていたこともあるんです。当時、7000万円程かかりましたが、これからはインターネットで繋ぐことで離れた会社や現場を一つのものとしてみなしたいという発想から取り組みました。そんな背景もあり、1999年からWeb版の社内システムを使っていたり、タブレットが世に出た2010年時にはもう既に1人1台のタブレットを支給しています。現在ではスマホにも対応していますね。」

🗞もしかして、Web版の社内システムは自社開発ですか?

「そうです。システム部隊が社内にいます。2002年頃最初に採用した社員は元々システム開発やプログラム専門でしたが、本当に役立つシステムを開発するにはまず現場を知ることからだと考え、3年間現場で仕事してもらいました。その後、社内のシステム開発に取り組んでもらい、今では社員も増え5人のチームになっています。」

🗞5人もいらっしゃるんですか!

「生産や工程管理ができる“BIMMS”というシステムや、“CO2見えた君”という二酸化炭素排出量を表示する仕組みなど、基本的には社内で開発していますね。BIMMSは2000年頃からWeb版を開発し始めて、2010年にはタブレット版として使えるようになりました。目指したのは日々決算です。コンビニが日々の在庫をPOSシステムで把握しているようなことを、工場でもやりたかったんです。実際は工場は仕掛品があるのでなかなか難しく、今のところ月次決算止まりです。でも、QRコード等を活用しながら仕掛品のうち60%くらいは把握できています。目指すところは100%把握ですね。同じものを大量生産しているわけではないので難しいですが、遠くない将来達成できると思います。」

🗞様々なことに取り組まれてきたことが、今競争力となって結実していると感じます。最後に、ものづくり新聞読者へのメッセージをお願いします。

「中小の製造業は技術力をもっと活かすために、データに基づいた交渉力をつける必要があると思います。例えば見積もりを出すにしても、社内のデータ無しで出すのではなく、生産状況をきちんと把握した上で根拠のある見積もりを出すということです。やはりデータ収集や、見える化は必須だと考えます。

あとは、環境にいかに優しいかというところもやはり大事です。親会社やメーカーだけでなく、サプライチェーンも含めて全体が環境に優しいものづくりをしていかないといけない中で、自分のところは関係ないとは言えないですよね。環境にお金をかけるなんて損じゃないかということではなく、いざという場面で困らないように、または自社の価値を高めるために、環境への取り組みは自分たちの問題だと捉える必要があると考えます。」

〜🗞ものづくり新聞による編集後記🗞〜

この度の取材は編集部員がTwitterで武州工業さんを知ったことがきっかけでした。

林さんは終始、無理なく自然にやってきたとおっしゃっていました。これだけの規模で変えていくのは時間もかかったと思いますが、ものづくりの未来を考えるとどれも自然にやらなければと考えられたのだと思います。雑談の際、武州工業の取り組みそのものを当てはめようとするのではなく、それぞれの会社に合った形で環境について考えて取り組んでいければいいよねとおっしゃっていたのも印象的でした。

働く環境や人にとってやさしいものづくりとは何なのか、大きな改革ではなくとも身近なところから考えていきたいと感じます。