Makuake実行者工場見学:サンハヤト株式会社にお邪魔してきました!

Makuakeでは日々様々なプロジェクトが掲載されています。そしてそのプロジェクトを実施している方々を「実行者」と呼んでいます。モノづくりをされている実行者さんも多く、これまでも4,000件以上(2020年6月末)ものプロダクトを掲載してきました。

マクアケでは、そんな実行者さんのモノづくりの現場に実際にお邪魔させていただき、見学したりお話を伺ったりするMakuake Open Factory Tourを行っています。

今回は、ユニバーサル基板や接点復活剤など、エレクトロニクス分野を中心に多様な製品を作られているサンハヤト株式会社の工場見学の様子をご紹介したいと思います!

※今回のMakuake Open Factory Tourは今年2月中旬に開催したものです

サンハヤト株式会社 概要

1962年に日本初の接点復剤「ポリコール」の開発をきっかけに創業。その後基板関連製品や化学製品、電子機器製造用の工具など、研究開発のための製品を展開、その数は1,000以上にも上る。そうした製品に活用していた放熱技術を応用し、スマ―トフォンの熱を下げる冷却スマホケースを開発、初のコンシューマー向け製品としてMakuakeを実施。

▲現在は「改良版!日本の電子部品メーカーが本気で作った5℃下がる* 冷却スマホケース第2弾」のプロジェクトをMakuakeで実施中です!

サンハヤト株式会社工場見学

サンハヤト株式会社は都内に本社・工場と2拠点があります。まずは板橋工場の方から見学させていただきました。

板橋工場は志村三丁目の駅から徒歩6分のところにあります。

ご案内くださったのは、佐々さんと工場長の萩原さん。

サンハヤト株式会社は、接点復活剤という電子機器の接触不良を解消する化学製品のヒットを機に創業され、以来電子機器周りの部品や、基板、工具など様々な製品を産み出しています。言わば「電子部品の文房具屋さん」とご説明頂いた通り、扱っている製品の数は1,000以上にも上るそうです。

まずは、主力商品の一つである感光基板の製造工程をご案内いただきました。あらゆる電子機器の主要部となる基板ですが、感光基板とはその基板を作るための大元の部品になります。

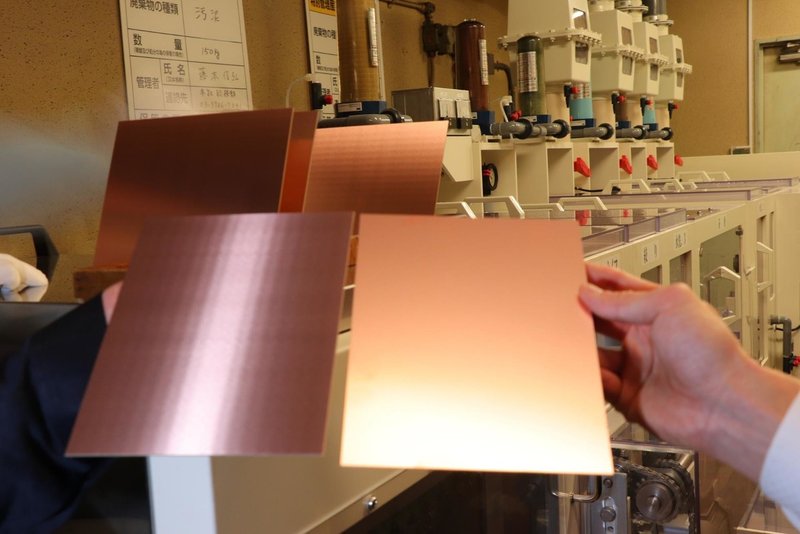

こちらは加工される前の銅箔板です。近くの工場分室にてカットし、こちらの工場に運ばれてきます。基板は銅箔板の材質の違いで大きく2つに分かれます。紙基材を油脂が含まれたフェノール樹脂で固めた紙フェノールと、グラス・ファイバで織った布をエポキシ樹脂で固めたガラス・エポキシです。前者の方が安価ですが、強度や耐熱性が優れているのは後者で、製品によって使いわけられているそうです。

こちらはカットした銅箔板の表面を研磨する機械です。平らに見える銅箔板も、ナノレベルでの凹凸があり、いかに滑らかにできるかが製品の品質を左右します。

左が研磨前の銅箔板、右が研磨後の銅箔板。違いは一目瞭然ですよね!

研磨後に感光剤を塗布し、仕上がった感光基板を紫外線に当てずに梱包する工程です。専用の梱包材で包み、製造から3年間の品質を担保しています。

基板製造の他にも、板橋工場ではあらゆる製品の組み立てを行っています。

この日は電源装置の組み立てが行われていました。

ロングセラー商品の静電気探知機と静電気を除去するブローガンも見せていただきました。静電気の除去や有無の確認は、電子機器を組み立てる現場で非常に重要なのだそうです。

萩原工場長、ありがとうございました!

大塚本社見学

続いて、大塚にある本社にお邪魔しました。8階建てのビル一棟全てサンハヤト社のオフィスです。こちらでは製品の検品、梱包、管理、発送を行っており、営業部や研究開発部など多くの方が勤務されています。

2・3階は製品管理スペースです。細かなパーツ等多数の製品が整然と並べられています。

サイズ、材質、ドットパターンなど、ユニバーサル基板のバリエーションは235種類にも上ります。

こちらは化学製品用の保管庫。厚いコンクリート壁に覆われています。

4階の仕上検査課では見覚えのある製品が!

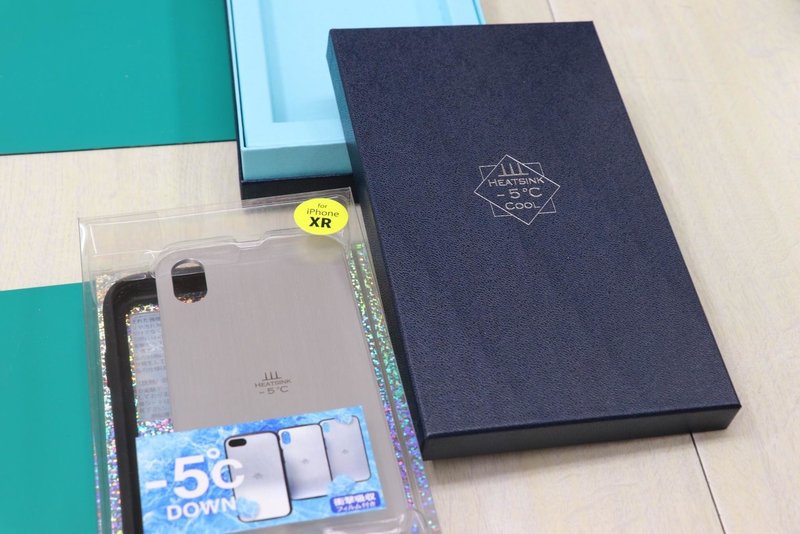

昨年、Makuakeを実施くださった冷却スマホケースです!

協力工場から仕上がってきたパーツを組み立てます(こちらは昨年のモデルです)。

冷却スマホケース「HEATSINK -5℃ Cool」は、工業用製品を作られてきたサンハヤトさんの放熱技術を応用して作られた初のコンシューマー向け製品です。完成品に至るまで、何度も試作を繰り返し、改良されてきたそうです。こちらは試作で作られた素材違いのケースの数々。グラム単位の重さにもこだわられています。

5階は営業部・購買部です。応接スペースに歴代の製品が飾られていました。

創業のきかっけになった接点復活剤についてもご紹介いただきました。開発された当時はダイヤル式にチャンネルを選択するテレビが一般的で、それらの不具合を直すのに非常に重宝されたそうです。

時代は変わりましたが、今もなおスマートフォンの充電不具合修理に使われているそうです。一家に一つあれば、あらゆる機器の接触不良による故障は大概直るとのこと!

サンハヤトでは電子部品製造のノウハウを元に、オーディオ関連製品事業も手掛けられています。こちらはFalcon M1という真空管アンプです。

アンプの中の電子基板は勿論、開発はすべて社内(お写真に写っていらっしゃるのが担当された社員さんです)。聴かせていただいた音は迫力満点でした!

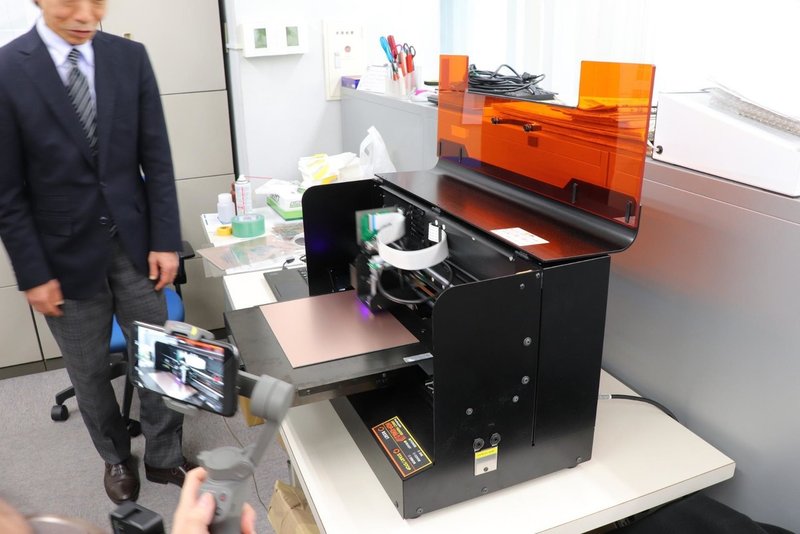

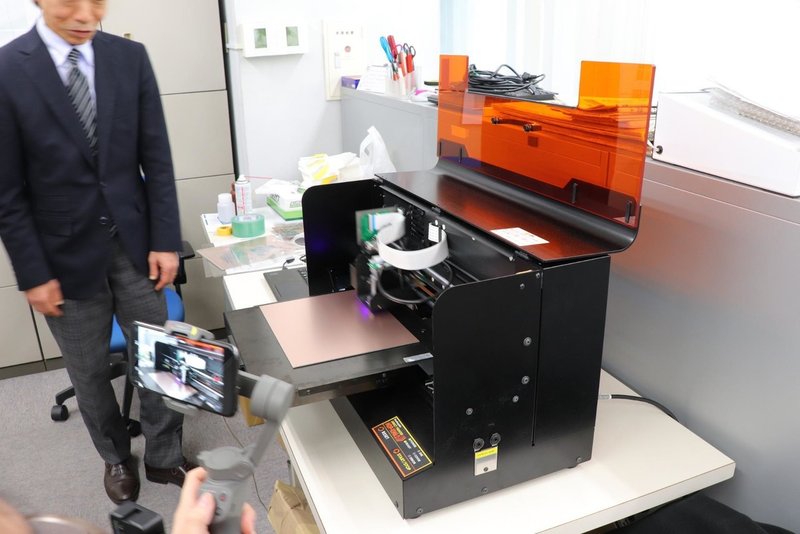

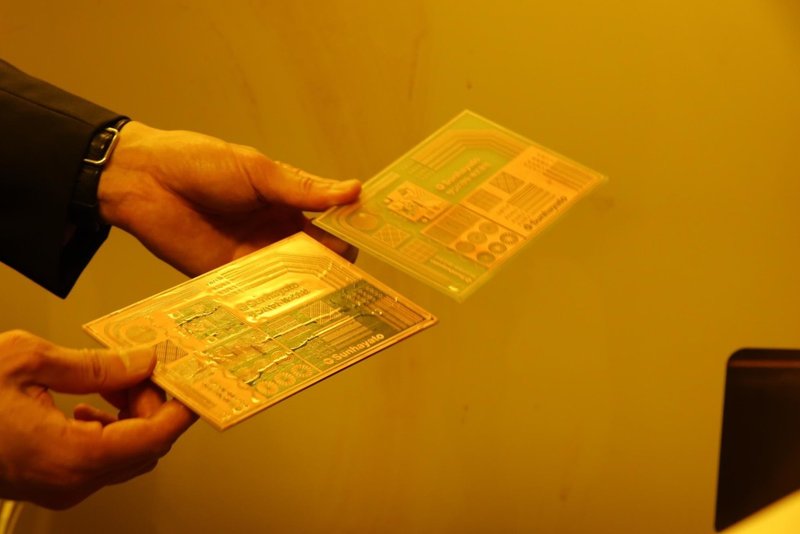

最後に、研究開発部のある6階へ。板橋工場で製作したクイックポジ感光基板を使ってプリント基板を製作する過程を見せていただきました。こちらは業界でも珍しい、エッチングレジストを直接印刷できる「UV硬化インク使用 ダイレクトプリンター」です。CADデータをそのまま印刷できるので、露光と現像の工程を省くことができます。

銅箔板を入れて待つこと5分。配線パターンが印刷された銅箔板が出てきました!

続いて、配線パターンが印刷されていない銅箔部分だけを溶かすエッチングの工程です。エッチング液に漬ける手法がメジャーですが、どうしてもムラができてしまいます。こちらのエッチング装置はコンベアで銅箔板を運びながらシャワー式にエッチング液を吹き付けるので、短時間で高品質の処理が可能です。工業高校等にも導入されているのだそうです。

奥がエッチング前の銅箔板、手前がエッチング後の銅箔板です(今回はエッチング液ではなく水によるデモを見せていただきました)。

今のやり方で、今の時代のニーズや課題に応えていきたい

もともと、サンハヤトは佐々さんのお祖父様が創業した会社でした。アイデアマンだったお祖父様は「物作りの原点に立ち、常に人に役立つ商品づくりを目指す」という理念の通り、接点復活剤やユニバーサル基板といった製品を発明し、人々のニーズに応えてきたのだそうです。

「実は私はもともとテレビ局に勤めていたのですが、現代表である父も70を超えていることから、いずれ会社を継ぐために一昨年転職をしたんです。正直、給与は大幅に下がり、テレビ局時代の1/4になりました。しかし、事業を継承するということは自分で仕事を作り出して行く側になるということ。自分が頑張って、会社を大きくし、お給料を元の水準に戻すことだって可能だと思っています。

そのためにも、これまでのやり方に囚われずに、自分だからこそできる形で事業継承を行っていきたいと考えています。接点復活剤をコンシューマー向けに展開してみたり、冷却スマホケースを作ったりというのも、その一歩でした。

自分たちで産み出したもので人の役に立ちたい、喜んでもらいたいという創業からの企業理念と同じ想いがあります。今のやり方で、今の時代のニーズや課題に応えていきたいです」

佐々さん、サンハヤトのみなさん、どうもありがとうございました!