「僕と棺とサイザーと」

こんにちは。栗原正宗です。

今日は、機械が壊れて非常に焦った話しをします。焦った度(★★★★☆)

長いので要約を先に書いておきます

❶機械が壊れた(製造の心臓部)

❷困った

❸解決策を探した

❹周りの皆さんに助けていただけた

❺そしてなんとかなった

というお話しです。

先日、機械の老朽化について書いていたのですが

2月27日(土)にAM10時未明

事件が起きました!(ウチにしては、かなりの衝撃度)

テノーナー(弊社ではサイザーと呼んだりしています)が壊れてしまいました。

テノーナーとは、溝加工を行う機械です。 左右の刃物で裁断と同時に溝加工を行なうことが出来ます。共栄の場合、2つの工程が一発で出来る。

現場の皆さんが対応してくださっており、僕はその日、業務でバタバタしていたのですが、PM4時頃、気がつきました。

商談を終え、別室から出たら、藤原部長が上がってこられて

サイザーが壊れたんで現場でみていました。

と言われました。

🌟土曜日は当番制で半数しか出社しておらず、梅沢部長や現場のFuzimotoさんはお休みでした。

嫌な予感がした僕は、急いで階段を駆け下り、現場に駆けつけた時、衝撃の映像に目を疑いました!

そこには右のレールも、その下のチェーンも取り外され、モーターまでもなくなった無惨な姿のサイザー君が残されていました(涙)

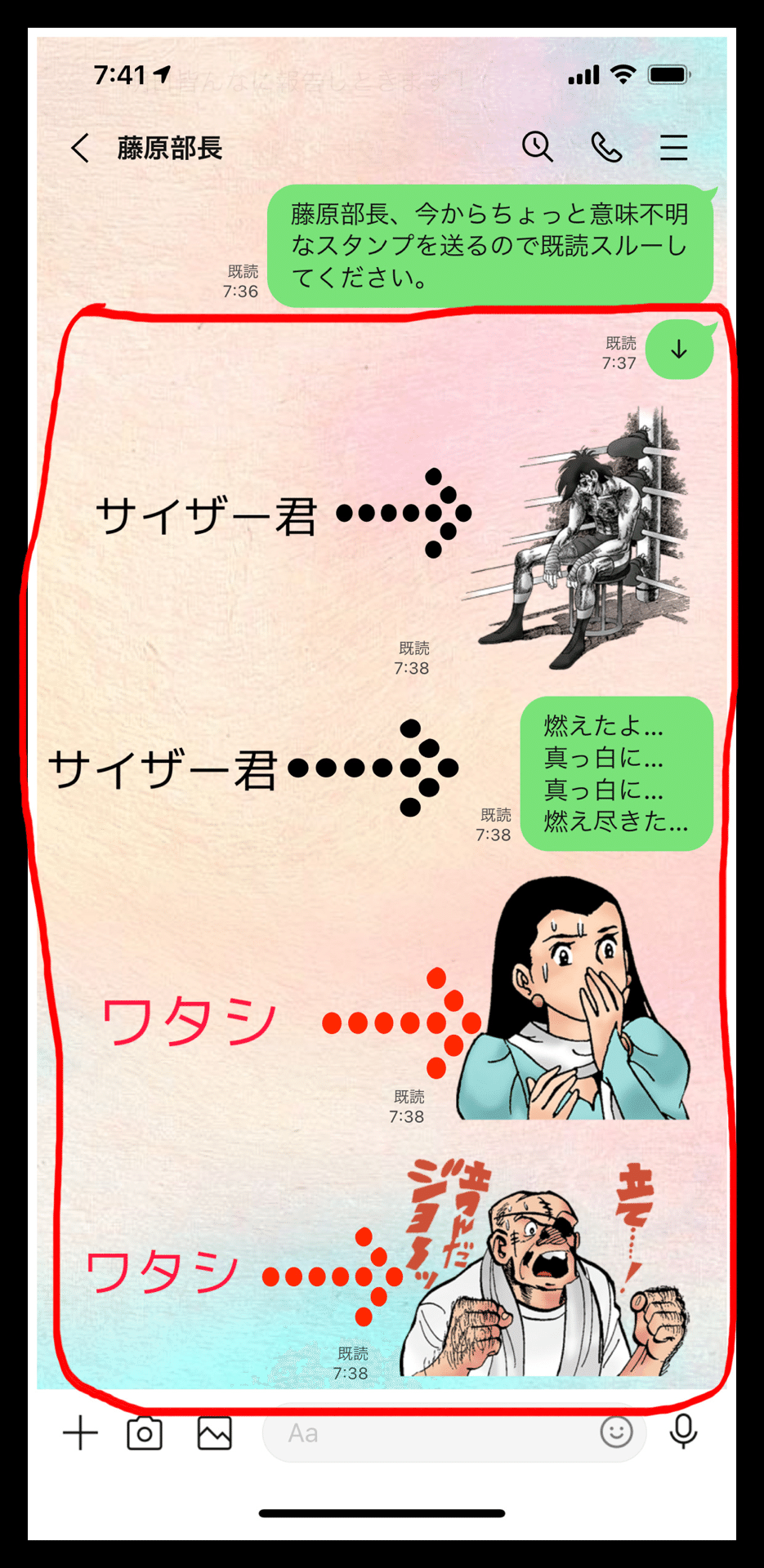

こちらは僕とサイザー君のその時の心の会話です。(赤の四角の中)

藤原部長には、未だこの謎のLINEについては説明していません。笑

(このnoteで初めて気づかれるはず)

サイザー君という機械は我々の製造現場の第一歩目の機械であり、全ての製品に関わって来ます。

心臓部です。

そして更なるポイントなのですが、このサイザー君は別注でひとつの機械で2つの工程を完璧にこなしてくれていたのです。

どんくらい困った事かというと、エンジンは爆裂なのに、ハンドルとタイヤのない車みたいなものです。

もはやそれを車と呼んで良いのか?

長年勤めてくださっている藤原部長も

「このサイザーが壊れたことはない!」

と言っていました。

いつもは、現場のお困りごとを聞いたら

「こーすりゃーええんじゃない?」

と解決策をくださる四次元ポケットなみのアイデアを持つ藤原部長が、その日は呆然と立ち尽くすしかありませんでした(大袈裟)

そして機械メンテナンスの社長さんが言うには

期限はわからんよ。モーターが原因かもしれないから。

部品などの関係で1、2ヶ月はかかるかもしれない。

早くて1ヶ月?いや、答えにくいなあ。

あけてみんとわからんです。

とのこと。

1ヶ月かぁ。長いなぁ。もしくは2ヶ月かの違いも相当デカいなぁ。

…

…

…

瞬時に色んなネガティブな事が思い浮かびました。

1ヶ月25日間、現場が止まる →汗💦

製造出来ない(かも?) →汗汗💦💦

在庫は大丈夫か? →冷や汗💦

どんだけ持つんだ? →ワキ汗💦

在庫無くなると確実にお客さんに迷惑かかる →涙💦

現場を歩き回りながら30分

あの手この手のアイデアを出しながら30分

なんも思いつかないから、

「取り敢えず在庫あたりましょうか?」

とその場を一度区切り、PCと在庫数と出荷数を睨めっこしながら、策を練りました。

取り敢えず今できることはこんくらいなので、月曜日に近くの工場に協力して貰えないか行ってみるしかないっすね…

と言いながら、19時を回り、帰ろうとした際に、

郷津君が九州からの出張より帰ってきました。

3人で一緒に相談し

・月曜日に誰が何をするべきかを伝えて、

・お願いに行けそうな会社をネットで検索してくれました。

僕はうっかり忘れて延滞していたDVDの支払いにTSUTAYAに行きました💦

そこで偶然にも現場の長、Fuzimotoさんに会いました。

Fuzimotoさんもずっと心配だったみたいで、TSUTAYAで15分くらい対策について練りましたが、話していると少しはアイデアが出かけるのですが、これだ!!!と言った良いアイデアが出てきません。

そしてTSUTAYAをあとにしました…

2月28日(日曜日) AM9時(機械解体から18時間後)

翌朝、梅澤部長が突然、家に来られました。

「機械の件が気になって、ちょっと様子を見にきました」と。

昨日起きた出来事を話したときに、

会社の隣のなんでも出来る器用な鐵工所の社長に今から相談してみましょうか!

と思いつき、ダメ元で電話しました。

同時にFuzimotoさんと藤原部長にも電話して、

「日曜日にすんませんが、今から集まってアイデア出してみないですか?」

とお願いし、来てもらいました。

鐵工所の社長さんと4名で、色んなアイデアと対策を練りましたが、やはり何処か知り合いの木工所さんにお願いするしかないわなーってな結論に至りました。

そして、またまたこれといった打開策が見つからないまま日曜日を終えました。

3月1日(月) AM8時(機械解体から46時間後)

不安なまま月曜日を迎え、朝礼にて共栄の皆に、事情を説明し、全員で協力して乗り切るべく話し、各々の持ち場に別れました。

僕と藤原部長とFuzimotoさんとで、午前中に5件、走り回りました。

紹介の紹介なども含めて、皆さんが親身に相談に乗ってくださいました。

しかし解決策が見つかりません…

製造会社の皆様なので、機械が壊れた時の大変さをしっていて、超協力してくれようとするのですが、

・機械と製品の大きさが合わない

・昔はあったけど、今はその機械がない

・3月末まで忙しすぎて対応ができそうにない

・機械を修理に出してる

・人数が足らない

…などの理由で良い案が見つからぬまま、

(Fuzimotoさんは取り敢えず、再度、社内で出来る事を考えます!と残り)

午後からは藤原部長と出かけました。

そしてついに協力してくださる会社に出会うことが出来ました!!

「ウチも機械が壊れることがありますし、気持ちは分かりますので、困った時はお互い様です」

と社長さんが前向きに検討してくださり、現場の方々とも一緒に話しあいをし、

「邪魔にならないよう、スキマ時間で良いからお願いします」

と話が進みました。

あちぃーーー!うれしーーーー!!ありがたきしあわせ!!!

2つの工程のうちのひとつ❶サイジング(size決め)がなんとか解決しました!

(タイヤとハンドルの例えなら、まずはタイヤよりハンドルがついた方が安全だからハンドルにしておこう!)

共栄はハンドルを獲得しました!

残るは2つ目の工程、❷溝切り(木を削る)作業だ!

と勢い巻いて会社に帰ったら、なんと、現場の皆さんが、手作業でクリア出来るオリジナル治具を開発しておりました‼️

まじで!? すげぇ!?じゃないすか。

工程を見ていると、時間はかかるがなんとか出来そう‼️‼️

まずはルーター、そして次に、この小型溝キリの出番(結構重たい)

これが切り口。これが大切。

おっしゃ!なんとかなりそう!

共栄はタイヤを獲得しました。

これで走ることの出来る車っぽくなってきた。

あとは、安全性と効率だとばかりに、昨日立ち会って頂いた、頼りになる鐵工所の社長に相談し、

効率と安全性を兼ね備えた共栄オリジナルの台を別注で作って貰おう!

ということになりました!

人の動線とマキタの小型溝切り(刃がかなりいかつい)の振動と重さに連続で耐えれるような使いやすい台をお願いしました。

うぉー!

これで営業と現場と人海戦術で交代しながら補助に入ればクリア出来そうじゃーー‼️

切り札の松本さんと貝原君とが現場に入ってくださり、なんとなく光が見えてきました!!!

てか長くなってしまって、段々書くのが疲れてきました笑

LINEのくだりの辺から、前半に頑張って書きすぎてしまった…と反省しております。笑

では、さいご纏めます。

・困った時は騒ごう。 1人で悩まず周りに頼ろう!

・みんなで知恵を絞れば何かしらアイデアが出る!

・結果、人が宝です!(人が人を紹介してくれ、繋げてくださる)

以上、困った時の忘備録です。

p.s. 翌日、相談に乗って頂いた各社へ報告とお礼に菓子折りを持ってお伺いさせて頂きました。

みんな「良かったですね!」と言ってくださいました。

親身にご相談に乗ってくださり、工場の中や機械などを見せて頂き、非常に勉強にもなりました。

皆様、今後とも何卒よろしくお願いいたします!

この記事が気に入ったらサポートをしてみませんか?