【動画レポ】鋳造IoTLT Vol.5

今回は2022年3月8日に行われたIoTLTの業界別スピンオフ日本鋳造協会協賛の「鋳造IoTLT」のレポートをしてみようと思います。鋳造業界というとかなりシビアな環境でのIoTとなるイメージですが、そんな中でみなさんがどんな取り組みをしているのか楽しみです。

動画はこちら

LT1: 木型にBLE温度計つけてみたら良い感じになった話:ながしまさん

那須塩原の鋳造加工業、錦正工業のながしまさん

木型の管理

どこにあるか、いつ持ってきたか、いつ使ったか・・・・預かり管理、劣化防止が必要

あまっていたRaspberryPiを使って木型の管理

・Xiaomiのセンサー(温度湿度計)、技適もクリア

・温度、湿度、距離を常時測定

・3点即位でおおよその位置を把握

LT2:Power Automateを使ってみた(RPAの導入):いなさん

北海道妹背牛町で自動車部品や産業機械の部品清掃をしている佐藤鋳工さんの原価管理室に務めるいなさん

RPA:ソフトウェアロボットを使ったデスクワークなどの業務を自動化するツール。

Windows10に無料同梱されるPower Automateを使って日時勤怠データのダウンロードを自動化

・作業時間は少ないが忘れずに確実にできることを目的

・自動記録をして、エラーを修正、自動実行するために有償版を1ライセンス導入

・今後はEDI受注処理自動化や紙の書類の自動入力に挑戦するそうです。

失敗談

・Webデザインの急な健康でエラー発生

・ネットワーク遅延でロボットが処理を追い越してしまう。

RPAは大量データ処理を自動化して工数削減するよりも定期的な繰り返し作業を自動化したり無人化することにメリットが有る

LT3: キュポラ回りの設備のデータを色々収集してみた:ながさきさん

三重県伊賀市の光洋鋳造のながさきさん

溶解肯定のトラブルの原因が不明

・手書きの操業記録探しに時間がかかる

・記録の記入漏れが多発

・記録の焼失

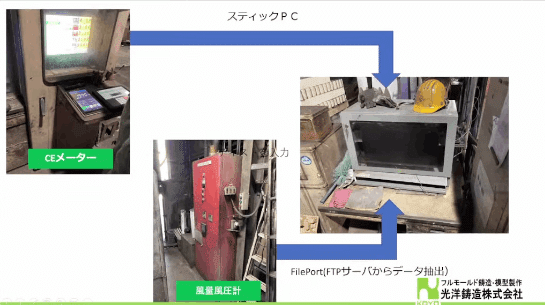

既存設備から記録収集

・CEメーター、風量風圧計はLANポートなどがあり取得可能

⇒実際に繋いでデータを取得

・風量・風圧の操業状況、日報の取得がデジタル化

スケールカーの情報をサーバに収集

操業状況、注湯実績、材料をデータで把握

溶解結果分析をひとつの表にまとめて管理

・見えていなかった問題の把握

・改善対策の評価

LT4: 協会事務局員が毎月のエクセル集計のDX化!!を試みた。:うらべさん

鋳造協会の事務局員のうらべさん。

毎月40社、四半期200社のアンケート集計の自動化

取り組む事になりましたが途方にくれていたら、支援のLINEをもらってパワークエリを使ってみました。

かなり時間短縮になったとのことです。

やってみてわかったこと

・はじめてDX、IoTのシステムを構築するのは大変

・なにかのきっかけや強制力がないと日々の業務に埋もれる

・やり慣れた方法は楽に感じるがとんでもなく非効率

・自分が大変だと思う作業は、きっと誰かが楽をする方法を考えている

・業務としての優先度を高めるには常時の理解が不可欠

・誰かに助けてもらうと、心の底から嬉しい

・どんなに小さな一歩でも、とてつもなく尊い

LT5: スモールスタート!~継続的改善~休日を増やせるIoT:さかもとさん

金属プレス工業会から参加の横浜のキョーワハーツ株式会社のさかもとさん

現場で困っている事からスタート

〜調査から始める

生産数の管理をスマホとQRコードを使って省力化

・スマホから生産数を登録、

・金型とプレスの機械にQRコード

・大型のモニターを設置して生産状況の共有

成果

・スモールスタートで困っていることを解決

・現場手動の継続的改善が根付く

・社内の情報共有が大きく改善

休日が増えて、売上総利益率が増加

これから2段階、3段階目の改善、ビジネスモデルの改善を目指す

LT6:機械の制御盤を夏の暑さから守ってみた!:てらわけさん

石川県白山市の銅合金砂型鋳造とバイメタル製造をしている明石合銅のてらわけさん

石川県主催のIoT研修会・勉強会に参加して取り組んだ内容の発表です。

制御盤の温度

・盤内の温度が50度以上になると故障リスクが増大

・制御盤には代替機がない

⇒制御盤内の温湿度を測定、ベルチェクーラーで冷却

RaspberryPIとセンサーで造形機制御盤と外気温を測定

ベルチェクーラーの設置

・温度センサーの値が30度を超えるとクーラーを起動

対策の結果

・最高温度が41度に抑えられた

・今年の夏は乗り切った

まとめ

・取っ掛かりのテーマとしては良かった

・研修会のあと各社に持ち帰っても詳しい人がいないと実践は困難

・複数社でチームを組んでフォローし合ったことで実現できた

・サーバやクラウドの活用が今後の課題

LT7: センサをいろいろ作った:あおやまさん

静岡県清水町に本社がある「鋳造の革命児」、フルモールド鋳造法の木村鋳造所のあおやまさん。

前回(2019年北海道)

Arduinoと熱電対センサと無線を組み合わせたものを100台作ってい者の冷却工程の管理を自動化

フルモールド鋳造法

①発泡スチロールで模型を作る

②砂に埋める

③溶けた鉄を流し込む

・・・ミニ四駆や某有名Youtuberの鐵造作り・・・など

冷蔵庫にナマコでもバズってます

SDG’sカーボンニュートラルの取り組み

・電気をたくさん使うほどCO2をたくさん出している

・木村鋳造所の年間排出量は50,000トン

・2030年までに46%削減が目標

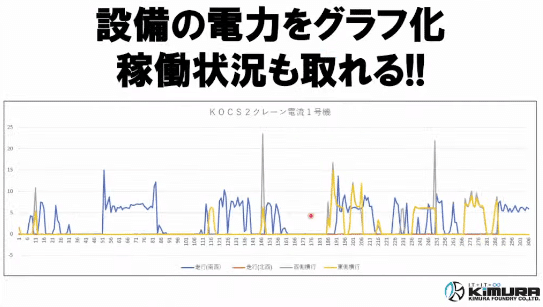

電気の使用状況の見える化

・電力監視センサを作成

・クランプ電流値を無線で常時監視

・1台で4本の電線を監視することが出来る

・試しにクレーンの各モーターの動力電線にセンサーを設置

クレーンの稼働状況も電力量も見える化

・稼働状況の見える化プログラムを作成

・1月で7000回走行し80時間の時間

・各種の部品交換やメンテナンスサイクルの最適化に役立つ?

事務所の3単相を監視

・急に上場しているタイミングを発見

⇒上司が電子ポットでコーヒーを飲んでいた(笑)

他に作ったもの

・温湿度気圧監視センサ 〜熱中症予防のアラート

働きやすい環境、製品品質との因果関係・・・

センサを付け替えただけでほぼ同じもの

一度作ってしまえばあとは応用

LT8: カイゼンカメラの導入:かじさん

石川県かほく市でねずみ鋳鉄、ダグタイル鋳鉄を生産する梶鋳工所のかじさん

IoTの取り組み

・2012年からカイゼンカメラの導入

・2020年CEメーターと社内ネットワークを接続

・2021年から生産管理システム導入(鋳造データのリアルタイム化)

カイゼンカメラ導入の経緯

・品質不具合への対応が目的

分析値チェック、日報確認、作業者への聞き込み

⇒正確に把握できない

導入前:作業者は監視されている気分、なんか嫌・・・

導入後:慣れた、でも少し気になる

カイゼンカメラのシステム

小林製作所のカイゼンカメラを導入

・動画が軽快

・データ容量が小さい(1秒間に5枚の写真を取って動画化)

・画像の編集が容易(1枚ずつはjpeg)

・PoE給電HUB対応で配線はLANケーブルだけで簡単

2012年6台 ⇒ 2022年 34台

・品質不具合があった時に動画を見て対策を考える

活用方法

・ライブ機能による前後肯定の状況確認

・ショットグラス投入装置など見えにくい場所を写す

・録画機穴太による品質トラブルの原因究明

時刻ごとの取得データと動画を照合

・自動機の無人運転状況確認

導入メリット

・記憶より記録

・長時間保存できる(定点観測に活用)

デメリット

・コスト以外は特に無いが気になってみてしまう

今後やりたいこと

・造形機と連動させて1枠造形ごとに鋳型の写真を記録

・セットした金型の写真と生産情報の紐づけ

・自動機のスマホでの遠隔モニタリング ・・・など

LT9: 転職1年目で社内のIoTに取り組んでみた:やまさくさん

石川県小松市にある建設機械・鉱山機械の部品製造をしている小松電業所のやまさくさん。転職して1年めに取り組んだIoTについてのお話です。

取組内容の概要

目的:現場改善に必要な情報の取り組み

導入設備:ブレーキプレス

・材料となる板材を曲げるために使用する板金機械

・板金素材に上下から圧力をかけて素材を曲げる

問題と課題

作業記録表(日報)かえあは全体状況は把握できるが、カイゼンにつながる必要情報が不足

⇒誰が、いつ、何を、どれくらいの工数で作ったか

改善結果

・設備による工数の違い、人による工数の違い、作業品番による工数の違いを把握

⇒生産性向上と操業度の把握へとつなげられる

ブレーキプレスからの信号を取得

RaspberryPi4 IoT導入で実際に使用

TWELITE CUE 試したが導入に至らず

活動内容

①制御盤からプレス数を取得

〜繋げられる箇所がなく断念

②加速度センサーからプレス数を取得

〜フットペダルにセンサーを設置したが安定性がなく断念

③カウンター回路(リミットスイッチ)からプレス数を取得

〜データ精度98% 成功

感想

・車内設備への知識が乏しかった

・電気回路に関する知識が乏しかった

⇒IoTノウハウの取得、それ以上に会社の理解、他部署との繋がりができた

LT10: 紙で送られてくる砂の性能表をクラウドでOCRしてDBに突っ込む:おのさん

岡山の鋳物メーカーアサゴエ工業のおのさん

毎週送られてくる中子砂の性能表のデータ入力作業を自動化

OCR : 紙に印刷された(書かれた)文字をテキストデータで読み取る技術

Pythonで利用できそうなOCR

PyOCR、Amazon Textract、Google Cloud Vision APIなど

⇒精度と無料利用、使いやすさからGoogle Cloud Vision APIを採用

実施内容

OCRで読んだ文字をDBに記録、BIツールで可視化

プログラムの流れ

①指定フォルダ内のPDFを画像へ変換

②前処理(2値化、モルフォロジ、表の傾き補正・・・・)

③輪郭抽出で性能表の全セルの四隅の座標を取得

④所得したセルの座標を調整

⑤全セルに連番を振る

⑥セルごとにOCR処理(別の値として取得、処理結果加工)

⑦表を表示して目視確認

⑧DBへ記録

⑨MotionBoardで可視化

まとめ

・印刷された文字なので高い精度を出せた

・集計表全体を一括でOCRして空欄区切りで分けられたら早そう

・別の表でも使用できるようにしたい

LT11:電気炉の操炉状態を見える化してみた:しもじまさん

IoTデータ可視化クラウドサービスを提供するアンビエントデーターのしもじまさん

既存のアナログ電気炉の走路状態を可視化したい

やりたいこと

・時々刻々の消費電力、出湯時刻、出湯量をデジタル化・見える化

・チャージ毎、日単位の電力原単位を計算して改善の基礎データを取得

・操炉状態も調べたい

静岡の栗田参行さんと共同で取り組む

①電気炉消費電力

・制御盤の電力メータを1分毎に画像を読み取ってデジタル化

・作業者の邪魔にならないように制御盤の南ア目上にカメラを設置

・クラウドサービスAmbientに送信して可視化

②出湯時刻・出湯重量

・重量計の表示器をカメラで撮影し機械学習で数字を認識

・クラウドサービスAmbientに送信して可視化

③チャージごと、1日単位の電力源単位を計算

・1分単位の電力使用、出湯時刻、重量から計算

④電気炉の操炉状態の把握

・「休止」「溶解」「炉蓋閉じて溶解」「出湯」に分類

・Googleの機械学習エンジン「TeachableMachine」で判別

電気炉の状態の見える化

LT12:オンライン・ハンズオンセミナーを開催しました:いなたまさん

三重県のセンシングとハードウェアを得意とするシステム会社、ミイシステムのいなたまさん

三重県主催のハンズオンセミナーを2年連続で開催

⇒未経験でもここまでできたという事例を紹介

セミナー概要

教材が到着⇒オンラインハンズオン(90分×2)

現場で取り付け、成果発表

セミナー進行 「集める」「つなげる」「活用する」をマスター

①M5Stack + UIFlowの使い方

②センサのつなぎ方、使い方

③クラウドへ送信、例題

④課題作成 (サンプルプログラムと発表フォーマットを提供)

⑤成果発表

成果発表1:カラーセンサーで金柑の完熟度を見る

〜どういう色がいいか検証してから実用的なものを作り上げた

成果発表2:工場の機械が停止しているのを通知

その他の成果発表の一例

どうすればいいのか?

・相談できる人を持つ

・人材を育てる 色々得意な分野を持ち寄る

・行政支援を活用

LT13: 中堅中小製造業IoTやデジタル化最近のトピック:おおかわさん

MotionBoardやDrSUMを提供しているウィングアーク!stの大川さん

製造業データ活用の二極化

・データを取ってる会社は年々減少している

・データを活用している会社は増加している

〜あきらめた会社と活用している会社の格差が拡がる

東京23区のものづくり企業の課題と取り組み

・現状課題は営業、マーケティングが上位

・デジタル化の目的は現場の負荷軽減が上位

〜課題と取り組むべきデジタル化のテーマが相違

東京都のものづくり企業の製品企画開発

・製品のほとんどを自社企画・開発が37.6%

・なんらかの企画・開発機能保有 62.8%

〜企画・開発に関与し少量生産に対応が東京の特徴

東京技研工業のA-eye「ZARA-KEN7」

・製品の不良検出、員数カウントをAIで実現

・作った人は65歳からプログラミングを習得

〜やろうと思えば自分でもできることは多い

この記事が気に入ったらサポートをしてみませんか?