培養肉について~結局、いつ食べれるの?~

1.培養肉とは?

培養肉とは「動物の筋肉細胞を採取し、培養装置で栄養素やホルモンを与えながら人工的に増殖させ、肉を生産する技術」のことです。よって、肉の細胞を培養さえできれば、培養肉が出来上がるのですが、肉にするまでは複雑なプロセスが必要となります。

改めて肉の組織を見て、肉が何からできているかわかるでしょうか?。赤身(筋肉)だけでなく、脂肪、筋、血管などいろいろな部位が見え、さらに層の中にはコラーゲンもあります。つまり肉は筋肉だけでなく、いろんな組織が複雑に入り組んだ構造なのです。よって、赤身だけを増やしても美味しいわけではなく、脂身や血などの様々な組織とのバランスを保って培養して、「培養肉」として提供する必要があるのです。

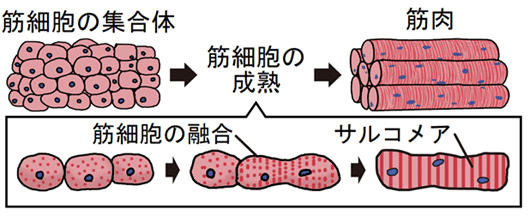

赤身をただ単純に培養すればよいわけではなく、筋線維を束のようにして一方向へ伸ばした筋束構造とならないと筋肉とは言えません。この組織化した構造が肉特有の弾力を生んでおり、バラバラの方向の細胞の塊では肉特有の食感は生まれないのです。

http://ishibe-seikotsu.com/?post_type=post&order&orderby

つまり、ランダムな細胞培養ではなく、筋線維となるように融合させて培養させて筋肉を作る必要があります。

現在は細胞培養での増殖だけでも課題となっていますが、最終的には①筋肉、脂肪、血(ヘモグロビン)などと一緒に培養して組織化する必要がある、②筋線維となるように方向づけて組織化した筋繊維にする必要があります。

2.培養肉ベンチャーの現状

それでは、巷で噂の培養肉ベンチャーの現状についてどんな状況なのか、調べてみたいと思います。まずは日本勢の培養肉の現状を見ていきます。

東大と日清食品

東大と日清食品の共同研究は、1.0cm×0.8cm×0.7cmのサイコロステーキの作成まで成功しています。組織化まで成功している例は少ないですが、どうやったかというと、薄いシリコン枠へコラーゲンを流し込み、方向性を持たせて肉を培養し、それらを積み上げて最後にくっ付けたというものです。細胞培養で立体的に培養すると栄養素を立体構造の内側まで届ける必要があるため、血管のような構造は作るにはまだハードルは高く、サイズもまだまだ小さいようです。

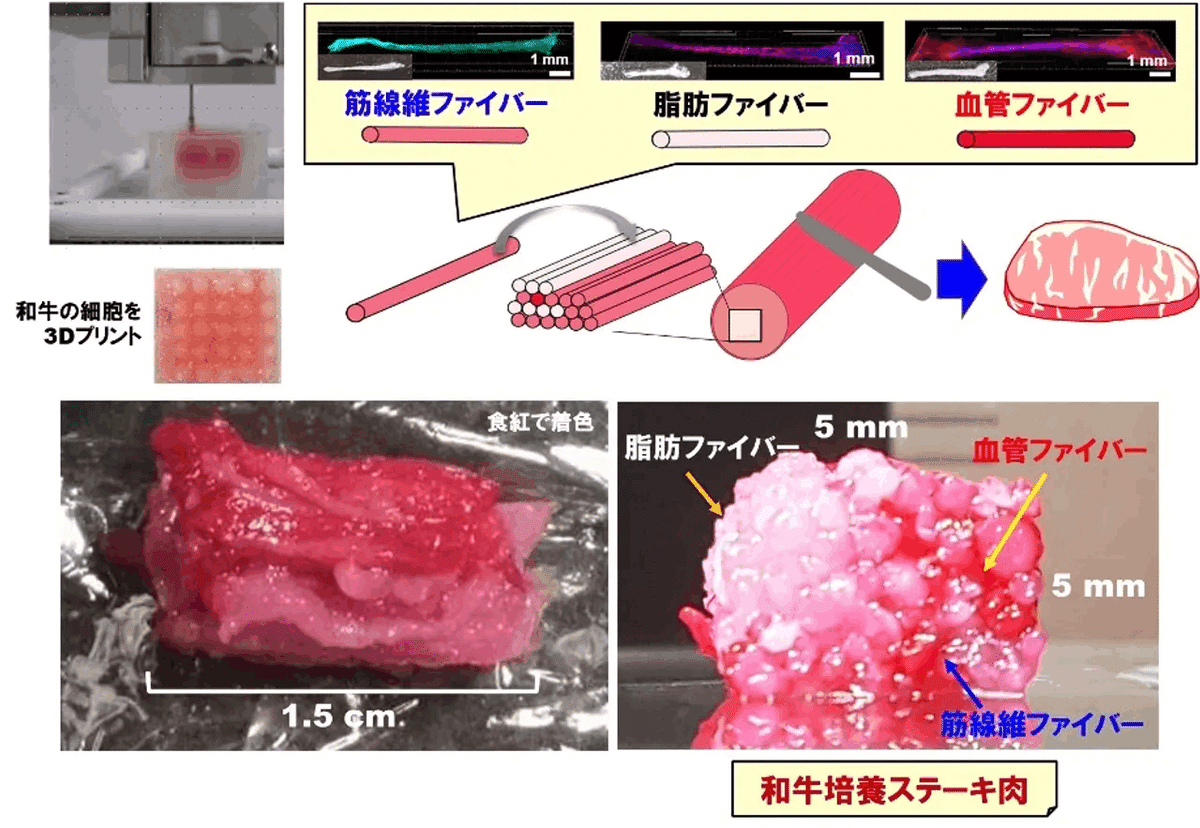

大阪大学と島津製作所

筋線維と脂肪と血管の3種類の培養を混ぜ合わせた培養肉を作っています。こちらは3Dプリンタ活用を視野に入れ、筒状の型へ入れて筋細胞を培養してファイバーを作り、それらを束にまとめてくっつけています。束にまとめる作業を人手が現実的で、ロボットによる自動化ができないと生産は難しく、実現したとしてもコストもまだまだ高そうです。

インテグリカルチャー

日本のベンチャーであるインテグリカルチャーはCulNet(カルネット) システムという培養システムが強みです。これは細胞培養に必要な成長因子(FBS)や血清の価格が非常に高いため、別の培養槽で臓器を共培養することで成長因子や血清を生成しながら培養液はフレッシュな状態へ保ち、培養肉を作成できるため、かなりコストを抑制できるシステムとなります。

彼らは均一な細胞で組織化が不要であるフォアグラ(アヒル脾臓由来細胞)の培養に成功しました。写真からするとまだ筋芽細胞(筋肉として融合していない細胞)の塊のような形状なので、フォアグラなら違和感はないかもしれませんが、将来的にはある程度の組織化が必要となります。

日本では、培養肉ステーキなどの組織化を目指す研究段階が多いようで、欧米ベンチャーとの差別化を図っているようです。それでは海外のベンチャーを見ていきます。

GOOD MEAT

アメリカのイート・ジャストの「GOOD MEAT」ブランドから培養肉チキンがシンガポールの会員制レストラン「1880」で2020年12月からすでに販売されており、世界初の販売となります。食べた人の感想として、食感は無いけど、鶏肉ぽいとのこと、配合の70%ぐらいが培養肉チキンが占めており、残りは調味料やつなぎが含まれているようです。培養肉の実際価格は相当高く、コストは合っていないために本当に少量の供給に限られますが、世界へ向けてニュースが広がり、知名度は一気に上がっていて、広報としての意味では成功しています。精肉スーパーHuber’s Butcheryでの販売も近々開始されるようです。

アメリカ企業がシンガポールで製造している理由として、販売の認可が世界の中で初めて下りていることです。小さい国として食料安全保障を考慮し、2030年までに食料自給率30%を目標に掲げています。このような取り組みによって規制を撤廃し、イノベーション創出し、海外から企業誘致も同時に行っているしたたかさが見えます。

Upside Foods

2022年11月に米国FDAから肉製品として初めて食用として認可を受けました。アメリカでは初の認可となります。また、4億ドル(約510億円)の投資を受けており、すでに評価額10憶ドル、年間4500~4万トン規模の生産工場を建設する予定とのことです。

ただし、今まで話した通り、単純に細胞を培養するだけでは肉は組織化できず、まだ大量生産の組織化のメドはまったく立っていません。よって大量生産をしても、筋芽細胞(筋肉になる前の段階の細胞)だけでは肉本来の食感もなく、特長的な肉の味には血管(ヘモグロビン)も必要となります。培養肉ベンチャーへの投資、資金調達の話はよく聞きますが、実際にまだ大規模工場を建てることは現実的ではなく、パイロットプラントのレベルに収まっているようです。

Shiok Meats

畜産だけではなく、海産物の培養肉を作るベンチャーも増えています。シンガポールのShiok Meatsはエビの代替肉を検討しています。現在パイロットプラントを建設中で、今年からレストランへの提供を開始するようです。

海産物は細胞が培養がしやすいようで注目を上げていますが、たんぱく質KG単価は牛肉と比べてかなり安いため、大量培養によるコストダウンが必須となります。

その他にもシンガポールのベンチャーでウナギの培養肉を研究しているUMAMI Meats、シンガポールの魚の脂肪の培養肉ImpacFatなどいろいろなベンチャーが生まれています。ただし最適な原料、培養条件、培地配合、成長因子などがそれぞれのカテゴリーで異なるため、横展開が難しいこともあります。

海外ベンチャーは生産を視野に入れて始めていますが、まだコストが高く、肉の品質(特に食感)もまだ追いつておらず、製造までもっていくにはまだ10年以上は研究にかかりそうな状況です。見ての通り、シンガポール、アメリカ、イスラエルなどの国のスタートアップが強く、倫理的な面でEUのスタートアップは少ないとの状況です。イタリアが培養肉禁止を進めるようで、EUは培養肉のような新規食品(ノベルフード)への受容性よりも伝統食の保護の姿勢へ回っていきそうな気がします。

3.課題と今後について

今後の実現に向けて、4つに分けて課題をピックアップさせて頂きます。

肉の再現性

味については、最初にも述べましたが、筋細胞だけだとほとんど旨み(アミノ酸)はあるけど、肉本来の味がしないと思われます。血の中のヘモグロビンによる獣臭、脂肪のあと引く甘さなど複雑な味が必要です。

食感も同じく、筋細胞が組織化して筋肉となっていないと弾力のある筋張った食感とならず、筋膜や脂肪などの食感がないと複雑で組み合わさった食感となりません。

よって、まずは培養だけでなく、筋肉や脂肪を作る組織化までの大量生産を行うこと、そしてこれら複雑な要素の部位を適度に混在させて最終的な「肉」を大量生産で創り出す技術が必要です。

コスト

モサミートが2013年に初めて製造した培養肉バーガーは4000万円以上のコストがかかりました。これは筋細胞が上下方向、立体的に培養されずに極めて薄く拡大していくので、回収までに膨大なシャーレが必要となるためです。

培養リアクターの中で培養しても肉が繋がらないため大きくならず(肉同士がくっついて大きくするために土台が必要)、組織化していきません。よって、「足場」と呼ばれる筋細胞が育つ土台が必要です。足場の材料として、コラーゲンやゼラチン、セルロースやホウレン草の葉など多種多様です。

最大のコストを占めているのが「成長因子」です。成長因子は、細胞の増殖、分化、運動などを調節するためのタンパク質やホルモンです。研究レベルでは、牛などの家畜から入手しているため、大量生産が不可能で非常に高価となっています(約35万円/g)。

たんぱく質を作るアミノ酸も血清を利用しており、培地成分だけでも10万円/Kgもします。よって、安い成長因子への代替やアミノ酸やグルコースへの培地の置き換え、配合の最適化が必要となります。前記で上げたインテグリカルチャーは同時に臓器を共培養することで成長因子を作る研究を進めています。

規制

そもそも日本には今まで食経験がない新規食品(ノベルフード)への法律がなく、危険と思ったらいつでも国が販売を禁止することができるため、培養肉のような新規食品を販売することに高いリスクがあります。

厚生労働大臣は、一般に飲食に供されることがなかった物であって人の健康を損なうおそれがない旨の確証がないもの又はこれを含む物が新たに食品として販売され、又は販売されることとなった場合において、食品衛生上の危害の発生を防止するための必要があると認めるときは、薬事・食品衛生審議会の意見を聴いて、それらの物を食品として販売することを禁止することができる。(食品衛生法7条1項)

日本でも培養肉の法整備を進めていくため、細胞農業機構というNGOが主導で、自民党の議連を立ち上げて、法整備を進めていっている状況です。法制度が決まるとシンガポールの例のように、企業が研究開発するインセンティブとなっていきますが、日本はやや遅れているようです。

社会受容

培養肉を食べるとなると安全性が担保されており、味や食感などの品質が良好で、価格が安いことが条件となります。食糧危機に備えていると言いますが、まだ実際に食糧危機は発生しておらず、コストは高いとなると食べるシチューエーションはまったく湧きません。ただでさえ飼料の穀物価格が上がって肉が高くなっているため、SDGsやアニマルウェルフェアの文脈だけでは一部のターゲット以外の一般層には届きません。

以上より、培養肉は技術的にも、社会的にもまだ20年ぐらい先の技術となり、すぐに大量生産してコストを下げられるものではないことが見えてきます。最も進んでいるUPSIDE Foodsのテストプラントを見る限り、メインの培養槽は100リットルレベルのようで、組織化工程は当然まだ出来ていません(写真)。

まだまだ先の技術とは言え、うまくいけば環境負荷を下げた新しいたんぱく源を日本で作ることができるようになり、食料自給率向上も図れるので、長期的な視点に立って、培養肉を盛り上げていく必要が求められます。