大径丸太の有効活用に光明 持永木材の新工場

日本の人工林が、年々成熟度合いを増している。『平成19年度版森林・林業白書』では、現在、人工林面積の3割を占めている高齢級林分(50年生以上)が、10年後には6割に増加すると予測している。ところが、ここ数年進んでいる国産材製材工場の規模拡大は、在来軸組構法住宅建築で多用される柱用丸太(径級14〜22㎝)を重用するかたちで展開してきた。そのため、苦労して育て上げた大径丸太(特に末口径級30㎝以上)が有効利用できず、価格はむしろ下がるという、森林所有者にとってはなんともやりきれない状況が現出している。だが、こうした窮状を打開する画期的な製材工場が、この4月に完成した。宮崎県都城市の持永木材(株)(持永宏一・代表取締役社長)が「新生産システム」(林野庁補助事業)を利用して開設した最新鋭工場がそれだ。遠藤日雄・鹿児島大学教授が新工場を訪ねた。

大径丸太のブロック化で効率製材が可能に

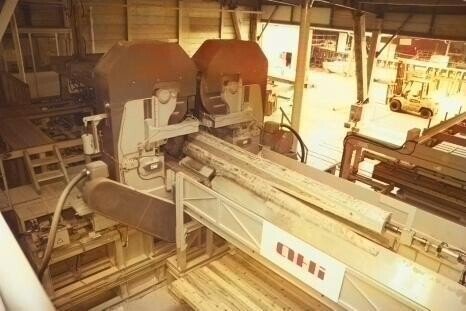

遠藤教授を出迎えた持永社長は、まずノーマンツインバンドソー(大井製作所製)のオペレーター室で、新工場のレイアウトについて説明を始めた。リングバーカーで剥皮された大径丸太は盤台に乗せられるが、製材前のライン上に打撃式の強度測定器が設置されている。これによって一定の強度以上なら構造材(主として平角)を、それ以下なら間柱や筋違いにと、最適な仕訳けが行われる。丸太の径級、強度、さらにニーズに応じて、構造材も羽柄材も自在に製材できる工場になっている。

遠藤教授

最大径級どのくらいまでの丸太が製材できるのか。

持永社長

元口径で50㎝、末口で36〜40㎝まで製材可能だ。

新工場の説明をする持永宏一社長(左)

遠藤

製材加工工程の特徴は何か。

持永

大径丸太のブロック化がポイントだ。強度の強いものは平角に製材して桟積みされ、その後人工乾燥される。それ以外の太鼓挽きされたブロックは、センターカットソー(ツイン帯鋸盤)へ送られて平割される。一方、太鼓挽きで残った上下部分は丸鋸ツインソー(大井製作所製)で再びブロック化され、センターカットソーへ送られて、間柱や筋違いなどの羽柄材に製材される。これが新工場の基本的な製材パターンだ。

省力化を徹底、1人1日25〜30m3の生産性

持永社長はさらに歩を進めて、自動ソーター(内外工業製)へ遠藤教授を招いた。2種類のソーターが設置されている。1つは間柱や筋違い用であり、もう1つはラス下地などの薄い板を選別・仕訳して保管するものだ。いずれも保管庫が満杯になると自動桟積み機に移された後、人工乾燥機へ送られる。

遠藤

工場に入ってから従業員数を数えたが、わずか6名。昔の製材工場は末端の仕訳・結束過程だけでも5〜6人の従業員がいたものだった。隔世の感がある。

持永

徹底した省力化を狙った。この新工場で1日当たり150〜180㎥のスギ丸太を製材できる。つまり、1人1日25〜30㎥という計算になる。

大径丸太を製材するノーマンツインバンドソー

遠藤

製材歩留りはどのくらいか。

持永

まだフル稼働に至っていないが、55〜60%といったところだ。ただし、その後人工乾燥してモルダーがけするから最終的な歩留まりは40〜42%になるだろう。

欧州モデルを日本向けに改良した「構造改革」工場

持永社長は新工場開設にあたり、まずモルダー導入に先行投資(1億5000万円)した。「ハイドロマット」という欧州製の高23速モルダーライン(分速100m)を購入。そして現在、容量100㎥の人工乾燥機を2基設置中だ。このモルダーラインと人工乾燥機を除いた新工場への投資額は9億3000万円。「新生産システム」で3割の補助を受けた。事務所へ戻った2人は、その「新生産システム」や大径材製材、日本林業の今後について意見を交わした。

持永

私は今回の「新生産システム」を「構造改善」ではなく「構造改革」と受け止めている。だから、今までにない国産材製材方式を世に問いたかった。

遠藤

そこに至った背景を教えてほしい。

持永

人工林資源が成熟化し、大径材の出材量が年々増えている。したがって、国産材製材も外材製材にだんだん似たものになってくる。そこで、欧州の製材工場から新しいビジネスモデルのヒントを得たいと思い、7〜8年前からオーストリアを中心に、ドイツ、イタリアなどを回った。その結果、丸太の径級、強度、ニーズに応じて構造材も羽柄材も弾力的、効率的に製材する方法を思いついた。

遠藤

大径丸太のブロック化というわけか。この新工場は、欧州の考え方を参考に日本の住宅市場にマッチした製材ラインになっている。欧州製の製材機械をそのまま導入しているわけではない。

持永

その理由は2つある。1つはチッパーキャンターで丸太を太鼓に落とし、ギャングリッパーでラミナ(間柱)を製材する方法は、日本の木には合わないと考えたからだ。もう1つ、日本ではチップ価格が安すぎて、チッパーキャンターの役割が十分に発揮できないとも思った。

遠藤

なるほど。ところで、新工場のコンセプトを私なりに整理すると「量産・高速・高品質」になる。

持永

外材丸太の輸入量は減っているものの、それに代わって製材加工品が増えている。住宅市場の要求水準も益々厳しくなっており、JIS(日本工業規格)並みの住宅部材を即納する体制が不可欠になっている。量とスピードが要求される時代だ。とりわけ、新工場の主力製品であるムクの人工乾燥(KD)間柱の場合、ホワイトウッド間柱との熾烈な競争が避けられない。「量産・高速・高品質」を追求することは、生き残りの絶対条件だ。

太くなるほど安くなるスギ丸太、打開策は?

遠藤

平成19年の「九州経済圏の貿易」(門司税関編)によれば、九州(山口県を含む)の木材製品の輸入高は約245億円。かりに㎥当たり5万円とすると、約49万㎥の製品が九州の港に荷揚げされていることになる。とくに、福岡都市圏は全国的にもマンションの立地率が極めて高い。マンションやアパートなどの集合住宅で使われる間柱などの羽柄材や割物の大部分は外材だ。欧州産ホワイトウッド間柱が大量に使われている。

持永

在来軸組構法住宅以外のマーケットに国産材が参入していくのは重要な販売戦略だ。したがって、大径材から間柱などの羽柄材や割物を製材していくことが必要になる。問題は、即納体制の確立だ。当社の新工場は、1日当たり8000枚の間柱を生産できる。今後、こうした工場が増えていけば、外材と十分に競争できる。

遠藤

手許に宮崎県森林組合連合会からもらったデータがある。昨年の丸太取扱量は41万6000㎥。大部分がスギだ。このうち、30㎝以上の大径丸太の比率は15%。平成元年が4%だったから実に11%の増加となっている。ところが、最近のスギ丸太の価格(A材)をみると、30〜34㎝が1万500円、36〜38㎝が9500円〜1万円、40㎝上が8000円〜8500円(いずれも4m材で㎥単価。3m材では各径級とも2000円安)となっている。つまり丸太価格は太くなればなるほど安くなるというわけだ。B材に至っては何をか言わんや。これでは、森林所有者は泣くに泣けない。

間柱生産に威力を発揮するセンターカットソー

持永

ニーズに応じた大径丸太の製材方法が確立していないからだ。その意味では、当社の新工場は、大径丸太の価格上昇につながる可能性を提示できたのではないかと自負している。B材は合板や集成材へ、中目A材は柱などの構造材へ、大径直材は間柱などの羽柄材や小割材に有効活用できれば、丸太価格全般の上昇が見込める。当社は、「緑の循環」認証会議(SGEC)の認定事業体にもなっている。山元への利益還元などに積極的に取り組んでいきたい。

(『林政ニュース』第343号(2008(平成20)年6月25日発行)より)

この記事が気に入ったらサポートをしてみませんか?